СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА для ПРОЦЕССА КРЕКИНГА ИЛИ РИФОРМИНГА УГЛЕВОДОРОДОВ

Изобретение относится к области химической технологни, точнее к способам приготовлення катализаторов для процесса крекинга или риформинга углеводородов с паром.

Известный способ приготовления катализатора для дегидроцнклнзацин парафинов состоит в пропитке окиси алюминия раствором соединений платины и натрия. Однако такой катализатор имеет недостаточно высокую активность по следующим причинам.

При крекинге или риформинге углеводородов с паром над указанным катализатором последний сохраняет свою активность лишь на короткое время, так как на его поверхности легко отлагается углерод, что вынуждает прибегать к повторным регенерациям катализатора выжиганием углерода. Это усложняет работу реакцнонной нечи, требует дополнительного расхода времени и снижает эффективность ироцесса. Если нродолжать иснользовать недостаточно регенерированный катализатор, углерод будет отлагаться в его порах, разрушая его структуру из-за ослабления связей между частицами. С ПАРОМ

предлагается измельченный щелочной полпалюминат смешивать со связующим веществом с лоследующнм фор.мованием полученной смеси или спеканием ее.

К смешиваемым комнонентам можно добавлять тугоплавкий иоситель. Измельченный щелочной полналю.мннат целесообразнее смешивать с раствором солн хрома или соли металла VIII группы периодической системы с

последующим отделением шламовой с.меси н промывкой ее перед с: 1ешением со связуюнд,п.м веществом. Спеченный щелочной полналюмннат или смесь его с тугоплавким иосителем предпочтительнее обработать раствором соли

хро.ма нли солн металла VIП грунаты нериодичеокой системы с последующей термообработкой при температуре около 600°С. Кроме того, измельченный щелочной аолналюминат нли смесь его с тугоплавким носнтеле.м лучше смещивать с солью хрома или металла VIII груипы иериоднческой системы.

Используемый в способе нолналюминат представляет собой MzOz - минерал состава RaO-llAlaOa, где R - атом натрня или R2O-5-бА120з, где R - атом натрия или калия. Эти минералы разлагаются с низкой скоростью даже ири выдерживании их в течение длительного времени ири высокой температуре в восстановительной атмосфере, вследствие чего присутствующий в минералах н;елочной металл с трудом улетучивается и, следовательно, мало уменьшается в количестве. При иснытании щелочного нолиалюмината и известного катализатора установлено, чго ири термообработке (1000°С) в течение длитель)шго времени щелочь, присутствующая в нолиалюми)1ате, улетучивается значительно медленнее, чем таковая в известиом катализаторе. Новый катализатор иодавляет отложение углерода благодаря тому, что часть щелочного металла движется в нределах катализатора н соединяется с его кислотными центрами. При иолучении светильного газа каталитическим крекингом углеводородов, имеющих 5-6 атомов углерода, таких как нафта или тому иодобных, объемная скорость жидких углеводородов должна быть низкой, т. е. нриблизительно равной 1. Весьма горючий и безонасный газ, имеющий тенлотворную снособность до 6000 ккал/нм содержащий водород (Hg), vieTaH (CHi) и т. д. в больщих количествах и свободный от окиси углерода (СО), можег получен нри температуре реакции 800°С. С другой стороны, для получения этилена (С2Н4) объемная скорость жидких углеводородов должна быть выще, т. е. около 5-10, что дает возможность -получать газ с хорошим вылодом этилена. При крекинге тяжелых углеводородов на катализаторе, согласно изобретению, получают газ с теплотворной способностью до 6000- 7000 кал/нм , свободный от углеводородов тяжелее пропилена. Процесс риформинга заметно интенсифицируется в присутствии катализатора, иромотироваиного 0,5 вес. % окиси хрома или окисла металла VHI группы периодической системы. Равновесного выхода газа достигают при температуре около 400°С и выще. Чтобы получить метан при высоком давлении и низкой температуре или водород при высокой температуре и давлении, в катализатор вводят более 10 вес. % металла VIH груилы. Если в исходном углеводородном сырье содержатся сернистые соединения, катализатор лучше использовать при температуре реакции 750-800°С. В этом случае катализатор должен представлять собой щелочной полиалюминат или содержать не менее 1 вес. % nieлочного полиалюмината (из расчета на окнсел щелочного металла) в смеси с тугоплавким носителе, и 0,5-2 вес. % окиси хрома или металла ViU груины. тализатора, включают в себя нейтральные или основные окислы, такие как AlaOs, Сг2Оз, СаО, MgO и им .подобные, или их смеси. В качестве носителей могут также выступать кислотиые окислы, акие как SiOa, TiO, ZrO2 и другие, или их смеси, а, кроме того, и другие тугоплавкие окисные вещества: смеси нейтральных, осноин1 1х и кислотных окнслов или нх плавленых смесей, таких как ЗЛЬОз-ЗЗЮа и т. д. Щелочной полиалюминат, если его добавляют 1% или более в расчете на окисел щелочного reтaллa, будет достаточно эффективно нодавлягь отложеине углерода при использовании в качестве иос ггеля нейтрального илн основного окисла. Мо если носитель содержит в сзоем составе кислотный окисел (SiO2), например алюмосиликаты и им подобные вещества, то содержание щелочного иолиалюмината должно бьггь повышено нроиорционально содержанию кислотного окис.та. В связи с этим Р- или р-щелочные полиалюминаты необходимо добавлять к каталической композиции в количествах, примерно в 2,5 раза больших, чем содержание кислотных окислов в катализаторе, для иолучения максимального иигибирующего эффекта на отложение углерода на поверхности катализатора. Целесообразно, чтобы каталитическая комнозиция содержала богатый Н1,елочью р -щелочной 11олиалюми 1ат, если она ири этом имеет кислотиые окислы в количестве 20% или более. В таком случае количество щелочного нолиалюмината, добавляемого к каталитической комнознции, должно, но крайней мере, в 2 раза превышать количество находящихся в ней кислотных окнслов. П р и мер 1. Калиевый нолиалюминаг (Р -АЬОз), приготовленный смешением 6 г-моль гидроокиси алюминия и 1 моль карбоната калия с последующим обжигом полученной смеси нри 1400°С, измельчают в порощок, 1к которому добавляют раствор карбоксиметилцеллюлозы (КМЦ) 1,8%-ной концентраНИИ в количестве 13%. После замеши1вания полуюнной тестообразной массы смесь формуют в таблетки /игаметром 10 и высотой 7 мм, которые затем обжигают при 1500°С. Получеппый катализатор имеет следующие химический состав и физические свойства: МаОз, %89,85 К20, %10,15 Пористость, %41,8 Степень логлощенпя воды, %22,4 Насыпной вес1,87 Прочность ц а сжатие, кг/см 570 Степень истирания, %3,5 Результаты каталитического крекинга, когда указанный каталнзатор используют при нроведении 24 час неирерывного крекинга нафты с т. кип. 30-88°С, уд. весом df J 0,6455 И содержанием серы 130 ч./млн,, приведены

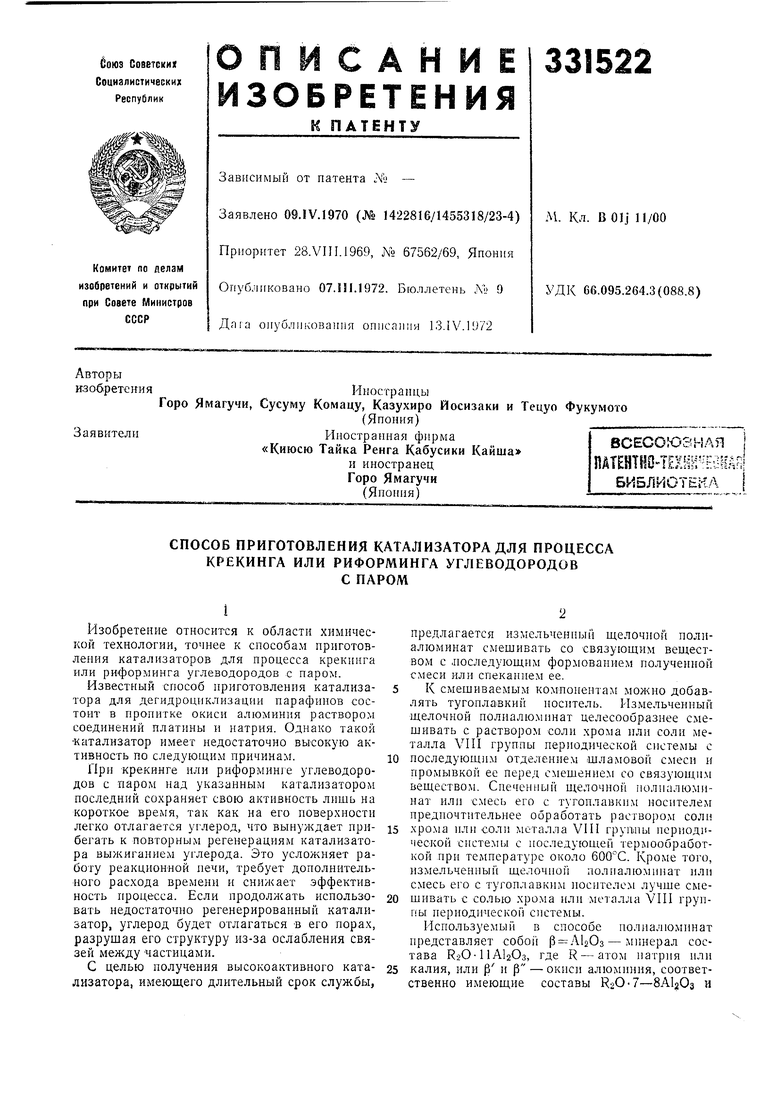

в табл. 1. Для сравнения в ней даны результаты крекинга с использованием в качестве

катализатора окиси алюминия в горячей зоне в тех же условиях.

Таблица I

П р и 1М с ч U и и е. Соотношение пар углерод во всех случаях

Прп использоваши окиси алюминия в горячен зоне в заметных количествах образуется вязкая смола, нри использовании же нового катализатора се образования не наблюдается.

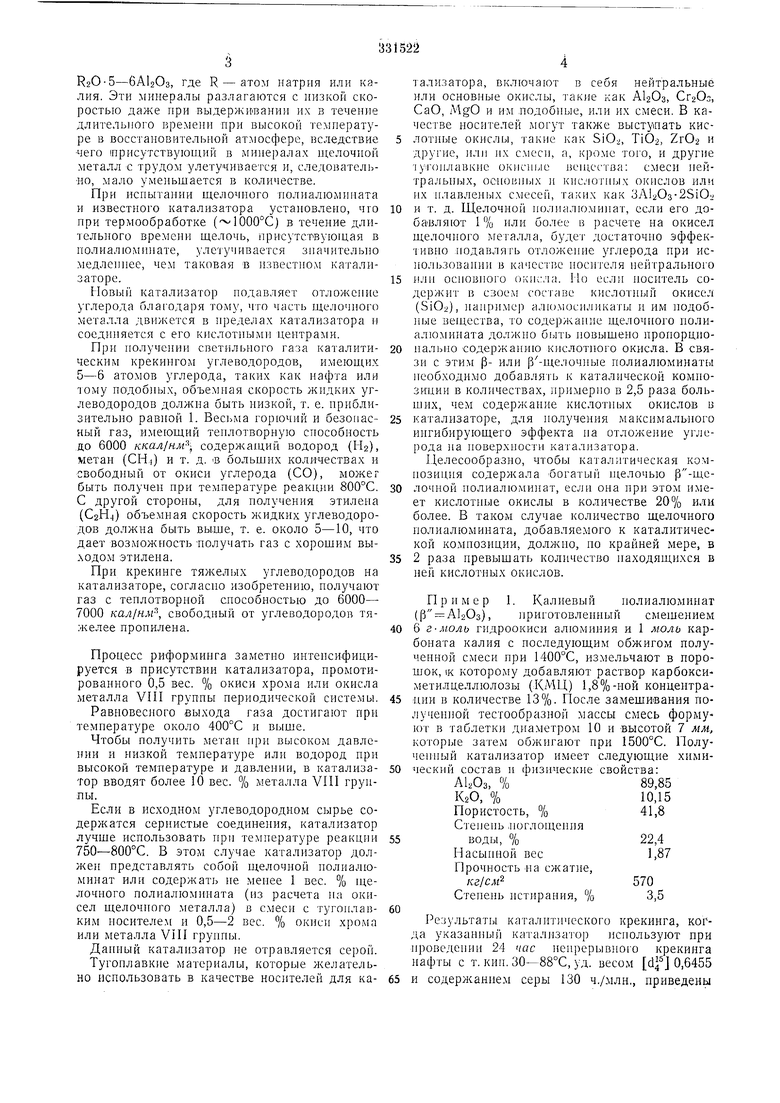

Пример 2. Смешивают 50 ч. калиевого полиалюмината (р А12Оз), полученного тем же способом, что и в (примере 1, и 50 ч. OKHCIS магния (MgO). К полученной смеси добавляют 18%-н ян раствор а количестве около 12%. После залгешивания полученной тестообразной массы смесь формуют в куски, имеющие вид колец Рашига с внешн м 20 и внутренним б мм диаметрами и высотой 20 мм, которые затем обжигают нри температуре 1500°С. Полученный таким способом катализатор применяют при крекинге нафты, использованной в примере 1. Каталитический крекинг ведут 1750 час в циклической системе, nMOK:imeii никлы но 16 мин.

Хпмнческий состав катализатора следующий, % SiO 1,1: Л1-Оз 44,3; Ге.О, 0.1; СаО 0,5; MiiO-18,l; КгО 5,9.

Результаты каталитического крекинга приведены в табл. 2.

Т а б л и ц а 2 1,516 f;c/.i. объсмилп екорость 1,0Пример 3. Для приготовления катализаюра плавленую абразивную окись алюминия Р А12Оз (NagO-llAUOs) в щиде тонкого порошка смешивают с окисноалюминиевым цементом в отношении 70/30 и смесь формуют в таблетки диаметром 20 мм. На полученном таким образом катализаторе в тех же самых условиях, что и в примере 1, осуществляют каталитический крекинг. Результаты крекинга соответствуют результатам, полученным в примере 1.

Химический состав катализатора приведен ниже, %:

Потери при прокаливании 3,00 Si020,07

АЬОз81,77

FezOi0,02

СаО9,11

MgOСледы

NaaO5,05

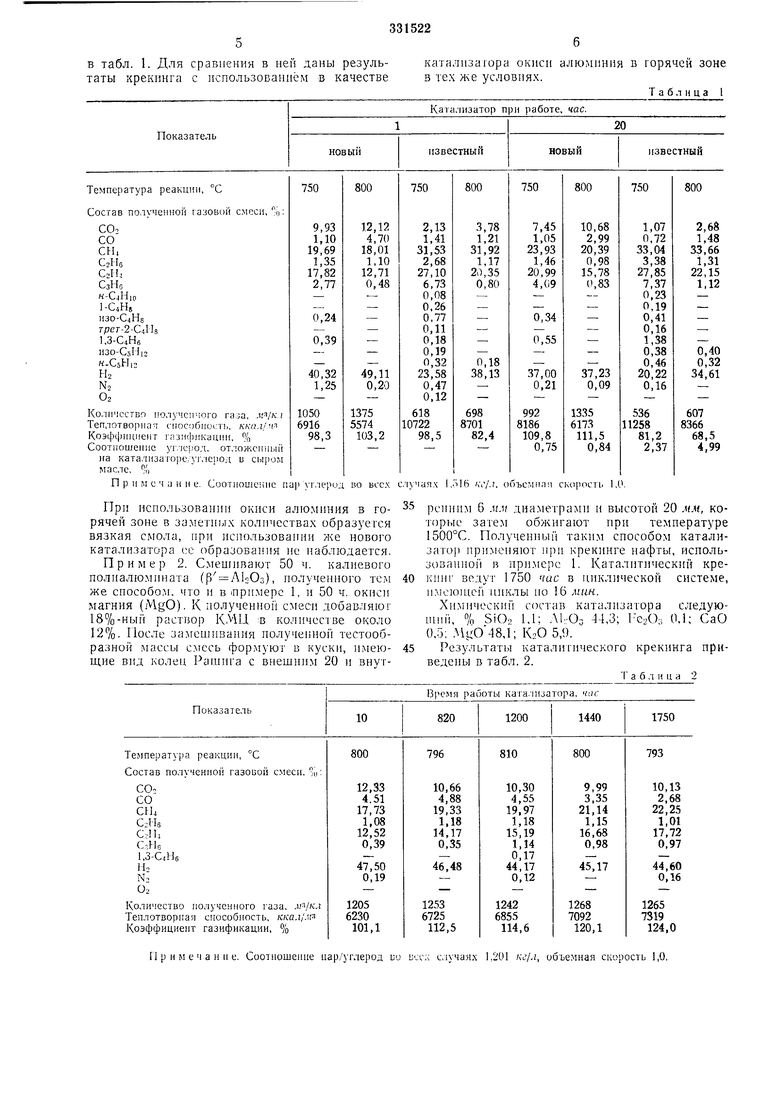

Пример 4. Для приготовления катализатора порошок р А12Оз (К2О5-6А 2Оз), полученный смешением гидроокиси алюминия с карбонатом калия и обжигом полученной смеси при 1380°С, формуют в таблетки диаметром 10 мм и высотой 6 мм, которые обжигают при 1500°С. На этом катализаторе, имеюш,ем химический состав, %: АЬОз 86,55 и КзО 13,45, нафту по примеру 1 подвергают крекингу с объемной скоростью 5-10, Б результате чего получают газ, богатый этиленом (C2H,i). Результаты каталитического крекинга даны

в табл. 3.

Таблица 3

Пример 5. Сырое масло, имеюш,ее плотность 0,858 {15°-/4°), теплотворную способность 10870 KKaAjKs и содержаш,ее 85% углерода и 13,5% водорода, каталитически крекируют на катализаторе примера 1 в циклической системе, имеющей цикл 10 мин.

Результаты каталитического крекинга приведены в табл. 4,

т а б л II ц а 4

П р и м ер 6. Для приготовления материала носителя р-калиевый полиалюминат, полученный смехиением гидроокиси алюминия с карбонатом калия в соотношении 3 : 1 и обжигом нолученной смеси нри 1400°С, в виде тонкого порошка формуют в куске, имеющие вид колец Рашига с внешним 17 и внутренним 5 мм диаметрами и высотой 17 мм, которые затем обжигают при 1500°С. Приготовленный таким способом носитель погружают в раствор нитрата никеля с таким условием, чтобы материал поглотил азотнокислого никеля больше, че.Д 10% в расчете па NiO, после чего его обжигают при 500°С для получения р -калийполиалюминатникелевого катализатора, имеющ.его следующий соста-в, %: АЬЮз 81,45; К2О 8,47; NiO 10,08.

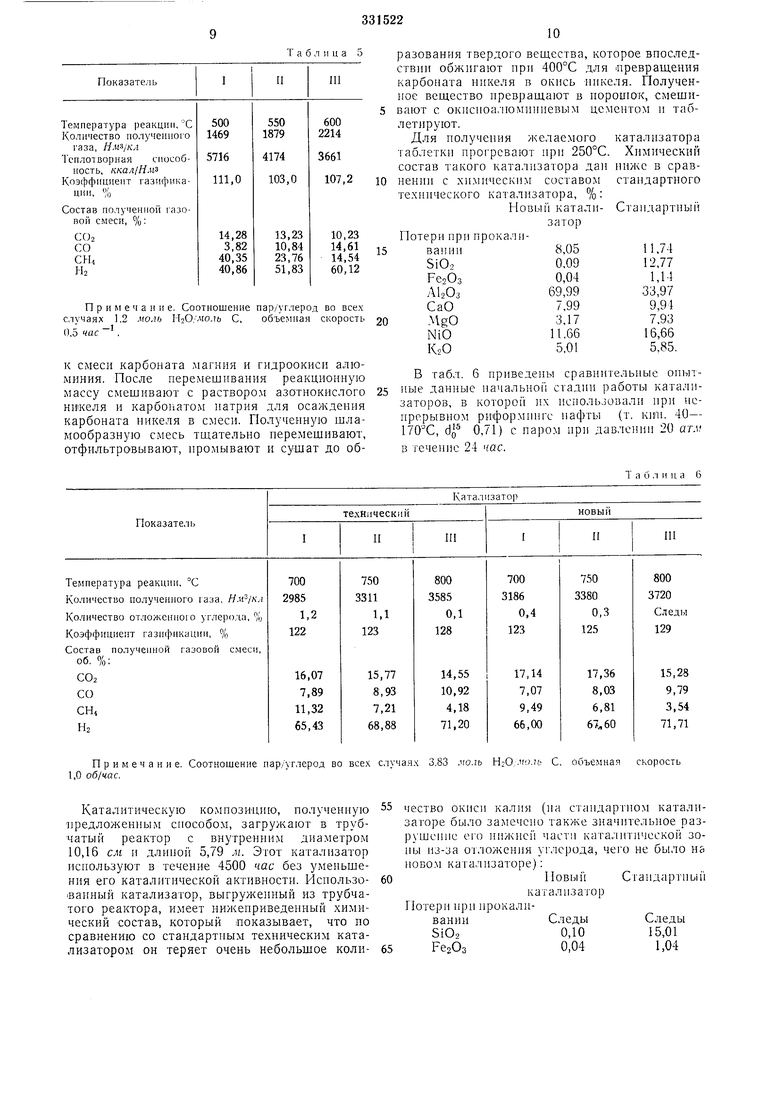

Эту каталитическую комнозшипо применяют при риформинге нафты, имеющей плотность 0,6574, который ведут старом при пнзкой температуре и атмосферном давлении. Результаты испытаний приведены в табл. 5, из которой видно, что состав лолученло1о газа почти равновесный.

Пример 7. р-Калийнолиалю.мипат (КаО-7-22А1;)Оз), полученный смешение.м карбоната калия и гидроокиси алюминия в соотношении 1 :3 и последующим обжигом этой смеси при 1400С, в вде тонкого порошка добавляют

Таблица 5

Примечание. Соотношение пар/углерод во всех случаях 1,2 моль С, объемная скорость 0,5 час ,

К смеси карооната магния и гидроокиси алюминия. После перемешиваиия реакциониую массу смешивают с раствором азотнокислого ншкеля и Kap6oiiaTOM иатрия для осаждения карбоната никеля в смеси. Полученную шламообразную смесь тщательно неремешивают, отфильтровывают, иромывают и сушат до обП р и jM е ч а н и е. Соотношение пар/углерод во всех случаях 1,0 об/час.

Каталитическую композицию, получениую цредложениым способом, загружают в трубчатый реактор с внутреииим диаметром 10,16 см и длиной 5,79 .«. Этот катализатор используют в течение 4500 час без уменьшения его каталитической активности. Иснользованный катализатор, выгруженный из трубчатого реактора, имеет ниженриведенный химический состав, который .показывает, что по сравнению со стандартным техническим катализатором он теряет очень небольшое колиразования твердого вещества, которое вноследствии обжигают ири 400°С для превращения карбоната никеля в окись никеля. Полученное вещество иревращают в иороиюк, смешивают с окисноа,1ЮМ1ПП1евым цементом и таблетируют.

Для получения желаемого

катализатора

таблетки прогревают нри 250°С.

Химический

состав такого катализатора дай

в сравнении с химическим составом

стандартного

технического катализатора, %:

Новый катали- Стандартный

затор

Потери при прокаливапии8,0511,74

SiO,0,0912,77

Реобз0,041,14

А120з69,9933,97

СаО7,999,94

MgO3,177,93

NiO11.6616,66

KsO5,015,85.

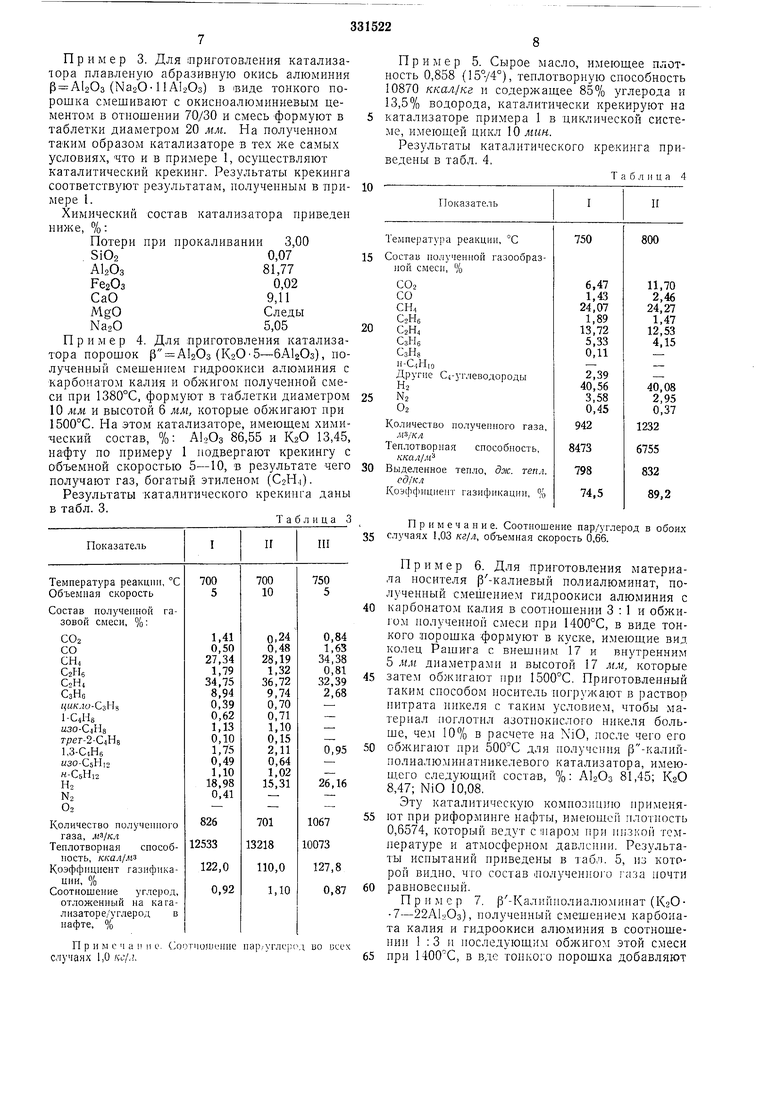

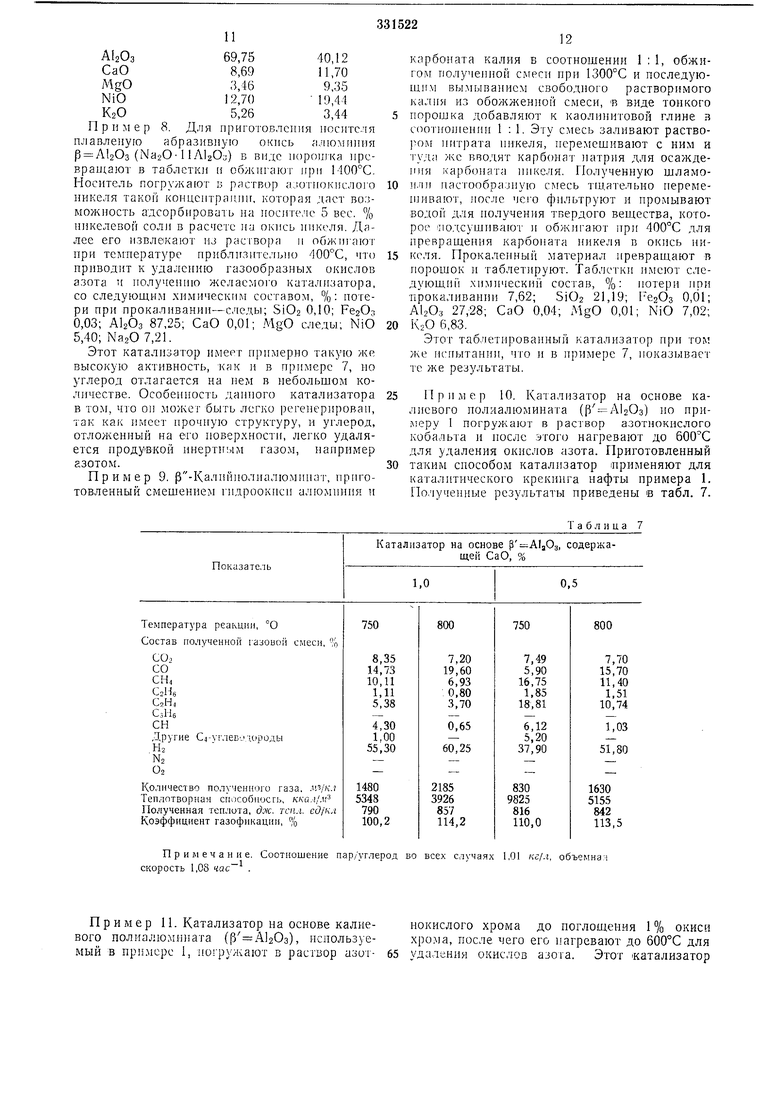

В табл. 6 приведены сравнительные опыт1 ые данные начальной стадии работы катализаторов, в которой их использовали ири непрерывном риформингс нафты (т. кип. 40- , dg 0,71) с паром при давлении 20 атм

в течение 24 час.

Т а б л и И а 6

Катализатор

чество окпсп калия (на стандартном катализаторе было замечено также значитель 1ое разрушение eio нижней части каталитической зо1пм из-за отложения углерода, чего не было на новом катализаторе):

НовыйСтандартный

каталнза1ор Потери ирн прокаливанииСледыСледыSiO, 0,1015,01 РегОз 0,041,04

АЬОз69,7540,12

CaO8,6911,70

MgO3,469,35

NiO12,70 1),44

K2O5,263,44

Пример 8. Для приготовления иоснтс.гя плавле)1ую абразивную окись ллюмпння Р А12Оз (Na2O-1 lAlaO) в виде порошка превращают в таблетки и обжигают при 1400°С. Носитель погружают в раствор а: 01иокисло о никеля такой коицентраини, которая дает возможность адсорбировать на нос1ггеле 5 вес. % никелевой соли в расчете на окись ииколя. Далее его извлекают из расгво)а н обжтпают при темиературе ириблизпте.чьио 400°С, что ириводит к удалению газообразных окислов азота и получению желаемого катализатора, со следующим химическим составом, %: потери при прокаливании-следы; Si02 0,10; РегОз 0,03; АЬОз 87,25; СаО 0,01; MgO следы; NiO 5,40; Na2O 7,21.

Этот катализатор имеет примерно такую же высокую активность, как и в примере 7, по углерод отлагается на нем в небольщом количестве. Особенность данного катализатора в том, что он может быть легко регенерирован, так как имеет прочную структуру, и углерод, отложенный на его новерхности, легко удаляется продувкой инертным газом, нанример азотом.

Пример 9. р -Калнйнолиалюмннат, прнготовленный смещением гндроокнси алюминия и

Примечание. Соотношение пар/углерод во всех случаях 1.01 /сг/л, :

-1

скорость 1,08 час

Пример и. Катализатор на основе калиевого полиалюмината (р А120з), используемый в примере 1, погружают в раствор азот- 65

карбоната калия в соотношении 1 : 1, обжигом полученной сдгесп ири 1300°С и носледуюидим вымыванием свободного растворимого калии из обожженной смеси, -в виде тонкого

порощка добавляют к каолннитовой глине з соотношении 1:1. Эту смесь за.дивают раствором нитрата инкеля, перемешивают с ним и туда же вводят карбонач натрия для осаждепия карбоната ппкеля. Полученную щламоили пастообразную смесь тщательно неремеп ивают, после чс1о фильтруют и промывают водой для получения твердого вещества, которое Подсушивают и обжигают при 400°С для превращения карбоната никеля в окись никеля. Прокаленный материал превращают п порошок и таблетируют. Таблетки имеют следующий химический состав, %: потери при прокаливании 7,62; SiO2 21,19; Ре2Оз 0,01; АЬО.:; 27,28; СаО 0,04; MgO 0,01; NiO 7,02;

КаО 6,83.

Этот таблетпрованный катализатор при том же испытании, что и в примере 7, показывает те же результаты.

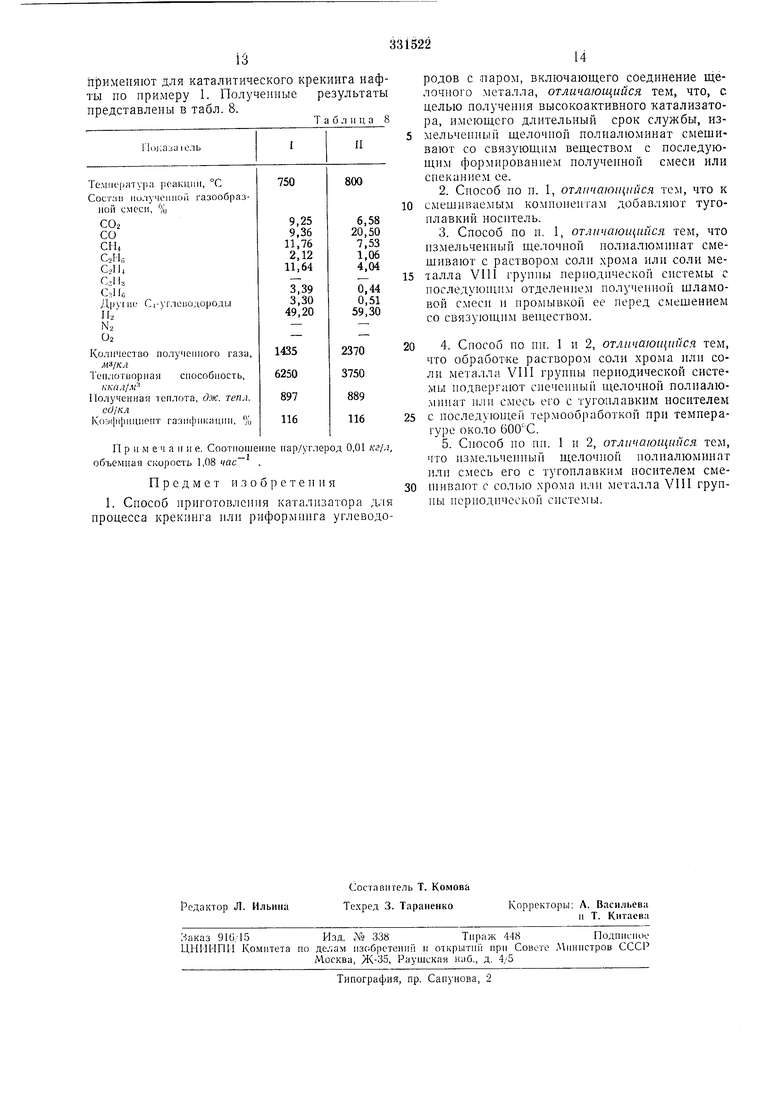

Пример 10. Катализатор на основе калиевого полиалюмината () но 1 погружают в расгвор азотнокислого кобальта и носле этого нагревают до для удаления окислов азота. Приготовленный

таким способом катализатор 1ирименяют для каталитического крекинга нафты примера 1. По.чученные результаты приведены в табл. 7.

Таблица 7

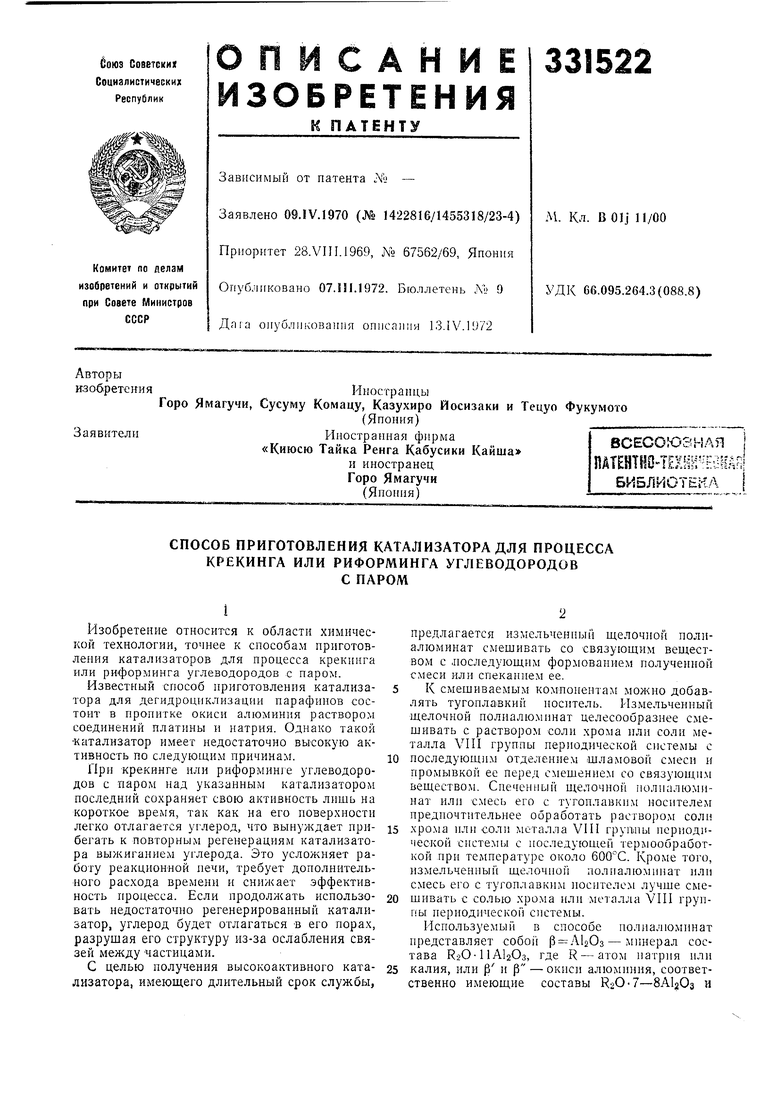

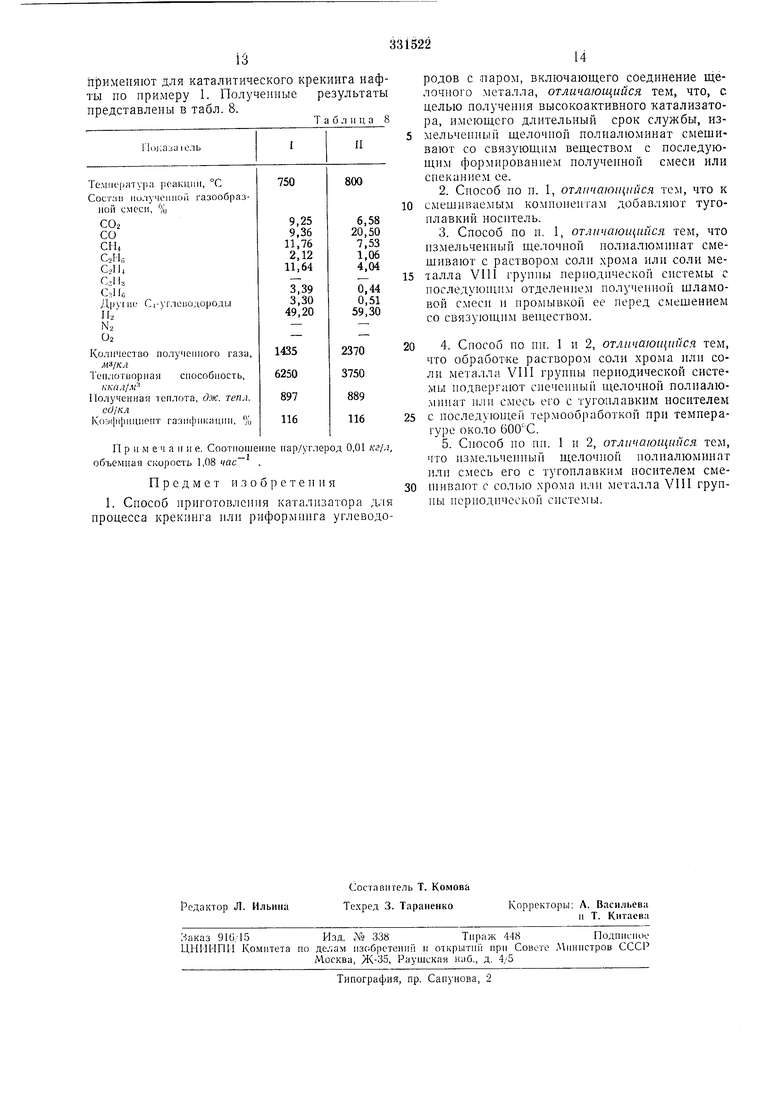

нокислого хрома до поглощения 1 % окиси хрома, после чего его нагревают до 600°С для удаления окислов азота. Этот катализатор применяют для каталитического крекинга иа ты по примеру 1. Полученные результат представлены в табл. 8. Таблица При м е ч а и и е. Соотношение пар/углерод 0,01 кг объемная скорость 1,08 час Предмет и з о б т е т е и и я 1. Способ приготовления катализатора д ироцесса крекинга илн риформинга углевод - родов с ларом, включающего соединение щелочиого металла, отличающийся тем, что, с. целью иолучеиня высокоактивного катализатора, имеющего длительный срок службы, измельченный щелочной полналюминат смешивают со связующим веществом с последующим формированием полученной смеси или снеканием ее. 2.Способ по п. 1, отличающийся тем, что к смешиваемым компоненгам добавляют тугоплавкий носитель. 3.Способ по п. 1, отличающийся тем, что измельченный щелочной нолиалюминат смешивают с раствором соли хрома или соли металла VIII группы иериодической системы с последуюииш отделением полученной шламовой смеси и iipOMbiBKoii ее перед смешением со связующим веществом. 4.Способ по пп. 1 и 2, отличающийся тем, что обработке раствором соли хрома или соли металла VIII груины иернодической системы подвергают спеченный щелочной полиалюминат пли смесь его с тугоплавким носителем с последуюн1,еГ1 термообработкой при темиерагуре около бООС. 5.Способ по пп. 1 и 2, отличающийся тем, что измельченный щелочной нолиалюминат илн смесь его с тугоплавким носителем смеП1ивают с солью хрома или металла VIII группы перподнческой системы.

Авторы

Даты

1972-01-01—Публикация