(54) СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ ОКИСЛЕНИЯ СЕРНИСТОГО АНГИДРИДА

ЛИВЫ для последующего извлечения минеральной кислотой.

Количество взятой кислоты зависит от количества растворимых кислотой составных частей, например и MgO. Целесообразно применять 50%-ный стехиометрический излишек. Для лучшего использования кислоты обработка может быть проведена в две стадии, в которых частично употребленная кислота будет применена для предварительного выщелачивания нового количества гранулятов. Для ускорения процесса можно применять кислоту, нагретую до 40-80°С. Обработку кислотой проводят до тех пор, пока не будут в значительной степени удалены растворимые в кислоте катионы.

Найдено, что обработка кислотой ведет к повышению активности катализатора. После обработки кислотой носитель состоит главным образом из аморфной кремневой кислоты и содержит 97% SiO2.

После промывания от излишней кислоты и образовавшейся соли носитель пропитывают ванадатом калия. Для этого применяют раствор, содержащий К2О и VaOs в молярных соотношениях 1,5:1-3,0:1. Концентрацию раствора выбирают так, что после пропитывания катализатор содержит УзОб 4- 8 вес. %;.

После пропитывания гранулят отфильтровывают от избыточного раствора ванадата, сушат и прокаливают в течении 10 мин при 400-500°С.

Пример 1. В 10 л водного золя кремневой кислоты (плотность 1,20 г/мл, 30 вес. % SiO2, удельная поверхность 200 ) суспендируют 2300 г осажденного из натурального жидкого стекла хлоридом кальция и водной соляной кислотой наполнителя из кремневой кислоты и 1200 г каолина. Удельная поверхность наполнителя из кремневой кислоты 50 , а средний диаметр частиц 7,5 мкм. Он состоит на 75% из SiOz, 8% - из окиси кальция и 17% - из свободной и связанной воды. Средний диаметр частиц каолина 6,3 мкм. Он состоит на 47% из ЗЮз, 38%-из АЬОз и 15% воды, а также незначительных следов других окисей.

10 л/час указанной суспензии и 1,2 л/час водной суспензии окиси магния с содержанием MgO 80 г/л вводят в мешалку, из которой способная к желированию смесь вытекает па вращающееся распределительное приспособление. Посредством распределительного приспособления способную к желированию смесь разделяют на тонкие струи. Ниже распределительного приспособления находится

колонна, наполненная о-дихлорбензоло.м. При входе в органическую среду струи суспензии разделяются на шарикообразные капельки, которые во время опускания затвердевают вследствие наступающего желирования.

Гранулят, еще способный к деформированию, отделяют от о-дихлорбензола, высушивают в токе воздуха и затем в течение 2 час нагревают до 700°С. Получают бисерообразный, очень твердый материал с диаметром

зерен 0,4-2 мм с удельной поверхностью 124 , объемом пор 501 . Потеря на истирание по методу динамического испытания I вес. %. Полученный таким образом бисерный граЩляг обрабатывают в течении 15 час при циркуляции 20%-ной нагретой до 70°С соляной кислотой в 50%-ном избытке к содержанию AUOa-f СаО и MgO, промывают до свободного от кислоты состояния и высушивают

при 110°С. Содержание SiO2 97%.

5 кг такого носителя помещают в 8 л раствора ванадата калия, нагретого до 60°С, с содержанием 1,5 моль KzO/n и 0,75 моль УгОб/л. После отфильтровывания катализатор высушивают в токе воздуха и затем прокаливают в течение 2 час при 500°С. Содержание V2O5 4,8 вес. %, удельная поверхность 24 , объем пор 402 , потеря при истирании 0,6%.

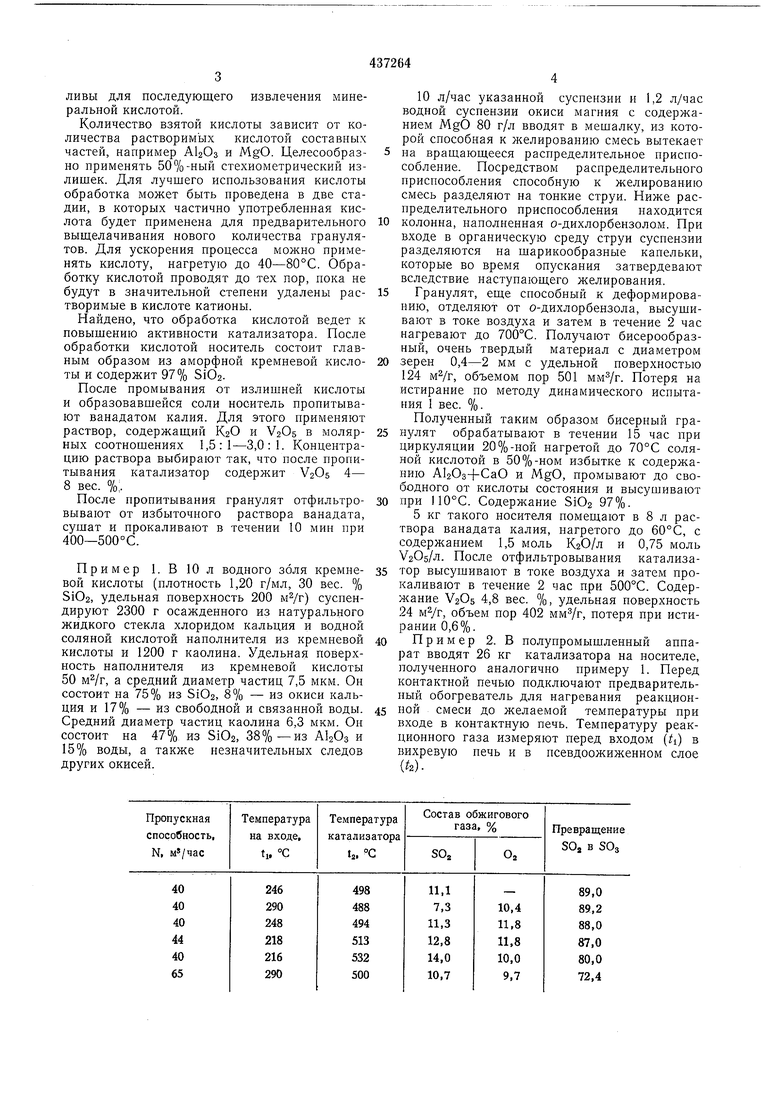

Пример 2. В полупромышленный аппарат вводят 26 кг катализатора на носителе, полученного аналогично примеру 1. Перед контактной печью подключают предварительный обогреватель для нагревания реакционной смеси до желаемой температуры при входе в контактную печь. Температуру реакционного газа измеряют перед входом (ti) в вихревую печь и в псевдоожиженном слое

).

В таблице представлены данные но нревращению SOa и 5Оз и установившиеся темнературы /ь а также содержание S02 и кислорода во входящей газовой смеси.

Потеря на истирание по истечение трех месяцев эксплуатации составляет меньше 1 вес. %.

Пример 3. 100 мл изготовленного по примеру 1 катализатора исцытывают в лабораторной установке нри скорости газа 90 нл/час. Исходный газ содержит 7,9 об. % S02, температура на входе 410°С. Во время реакции температура в середине контактного слоя нодиимается до 418°С, а в конце контактной трубы снижается до 412°С. Степень превраш;ения S02 в 50з составляет 98,5%.

П р е д -м е т и з о б р е т е н и я

Способ получения катализатора для окисления сернистого ангидрида в нсевдоол иженном слое путем нронитки носителя раствором ванадата калия, отличающийся тем, что, с целью увеличения механической прочности катализатора, пронитке раствором ванадата калия подвергают носитель, полученный нутем суспеидирования 20-60 вес. % наполнителя с удельной поверхностью 40-80 , содержащего кремневую кислоту и 15- 25 вес. % глинистого минерала, например каолина, в золе кремневой кислоты, гранулирования полученной суспензии, прокаливания ее при 500-1000°С и обработки разбавленной серной или соляной кислотой с носледующим прокаливанием катализатора при 400- 500°С.

| название | год | авторы | номер документа |

|---|---|---|---|

| Катализатор для окисления 02 в 03 | 1970 |

|

SU444353A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА | 1971 |

|

SU309486A1 |

| СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА ДЛЯ УДАЛЕНИЯ РАДИОНУКЛИДОВ ЙОДА И/ИЛИ ЕГО ОРГАНИЧЕСКИХ СОЕДИНЕНИЙ | 2009 |

|

RU2414294C1 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ПРОЦЕСС ДЕГИДРИРОВАНИЯ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ C-C В ОЛЕФИНОВЫЕ УГЛЕВОДОРОДЫ С ИСПОЛЬЗОВАНИЕМ КАТАЛИЗАТОРА | 2014 |

|

RU2546646C1 |

| Катализатор для окисления сернистого ангидрида | 1975 |

|

SU599833A1 |

| КАТАЛИЗАТОР ДЛЯ ОКИСЛИТЕЛЬНОГО ХЛОРИРОВАНИЯЭТИЛЕНА | 1971 |

|

SU317177A1 |

| КАТАЛИЗАТОР ДЛЯ ОКИСЛИТЕЛЬНОЙ ОЧИСТКИ ВЫХЛОПНЫХ ГАЗОВ ДИЗЕЛЬНЫХ МОТОРОВ | 1990 |

|

RU2022643C1 |

| Способ получения ванадиевых катализаторов для контактной серной кислоты | 1933 |

|

SU33958A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ПОЛУЧЕНИЯ | 1968 |

|

SU211421A1 |

| ШИХТА ДЛЯ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ОКИСЛЕНИЯ ДИОКСИДА СЕРЫ В ТРИОКСИД СЕРЫ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2002 |

|

RU2216400C1 |

Авторы

Даты

1974-07-25—Публикация

1970-05-20—Подача