1

Изобретение может найти применение в самонастраивающихся системах программного управления фрезерными станками, а также в устройствах контроля деталей.

Известен способ измерения деталей сложной формы, по которому погрешности обработки регистрируются при обходе по заданной программе контура детали измерительной головкой.

При использовании известного способа необходимо компенсировать погрешности, возникаюш,ие вследствие несоосности нулевого положения измерительного наконечника относительно оси оправки головки, и погрешности установки головки в шпинделе станка.

Целью изобретения является устранение указанных ногрешностей при измерении.

Указанная цель достигается за счет того, что производится два измерения одной и той же детали, причем перед вторым измерением поворачивают измерительную головку вокруг оси шпинделя на 180°, а за результат принимают среднее арифметическое двух измерений.

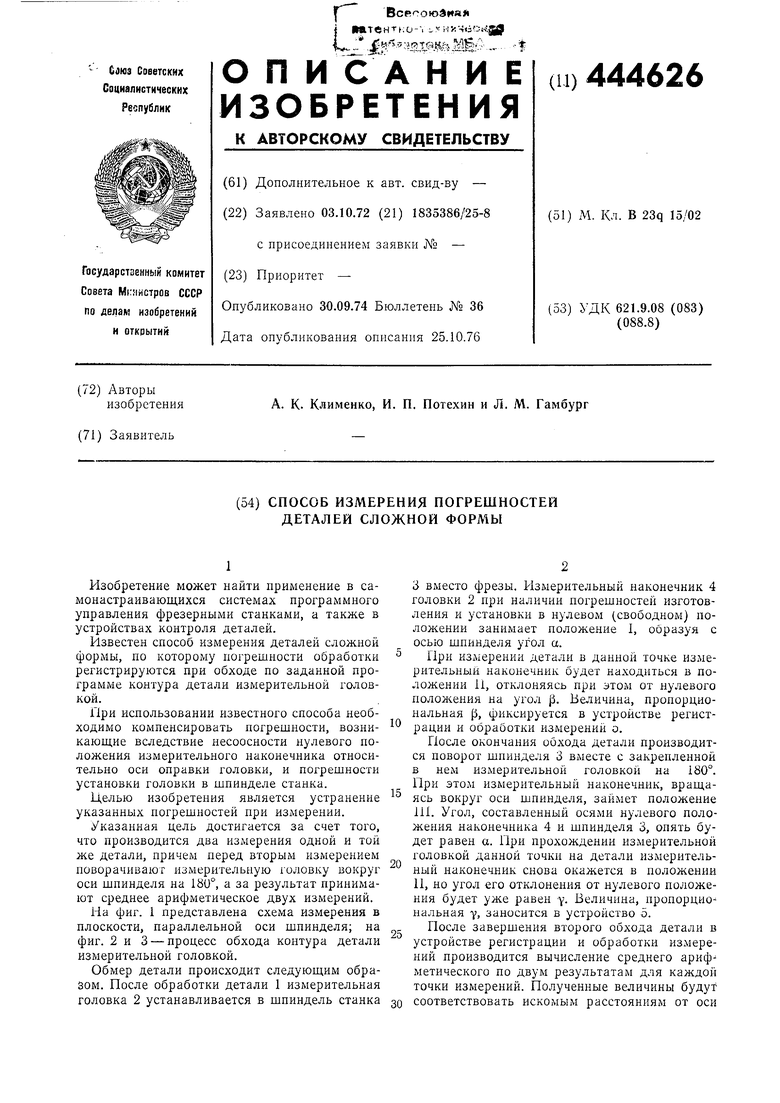

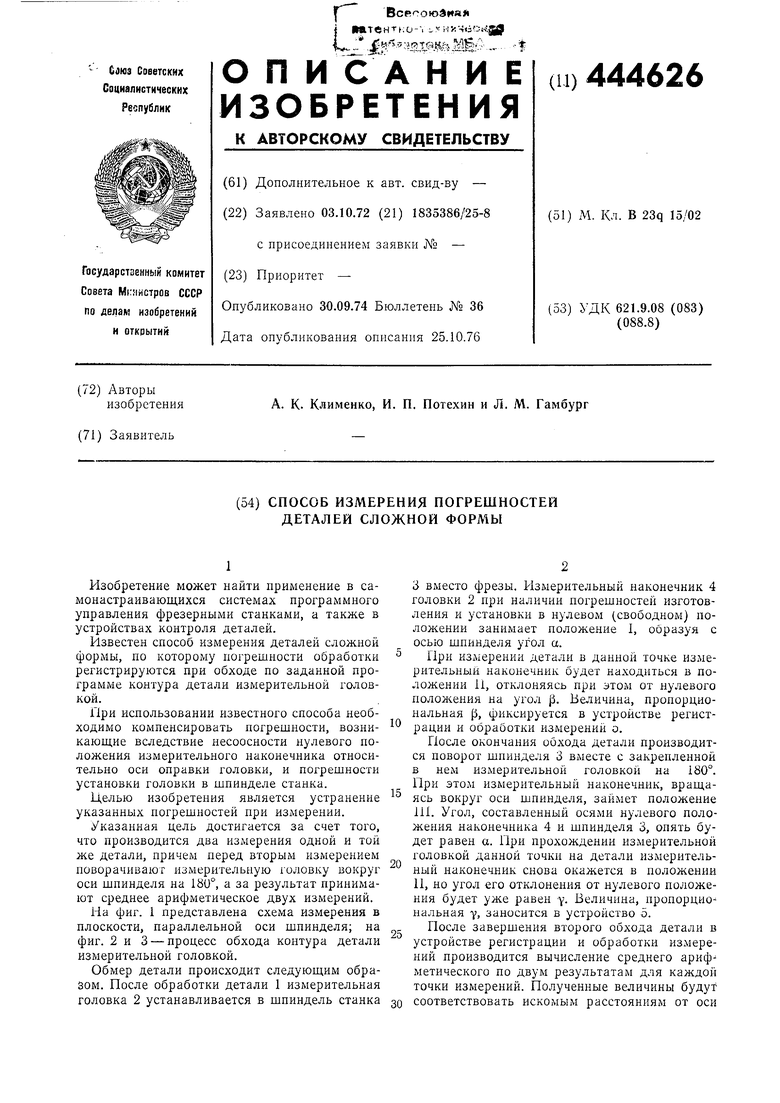

На фиг. 1 представлена схема измерения в плоскости, параллельной оси шпинделя; на фиг. 2 и 3 - процесс обхода контура детали измерительной головкой.

Обмер детали происходит следующим образом. После обработки детали 1 измерительная головка 2 устанавливается в шпиндель станка

3 вместо фрезы. Измерительный наконечник 4 головки 2 нри наличии погрешностей изготовления и установки в нулевом (свободном) положении занимает положение I, образуя с осью шпинделя угол а.

При измерении детали в данной точке измерительный наконечник будет находиться в положении И, отклоняясь при этом от нулевого положения на угол р. Величина, пропорциональная (i, фиксируется в устройстве регистрации и обработки измерений о.

После окончания обхода детали производится поворот шпинделя 3 вместе с закрепленной в нем измерительной головкой на 180°. При этом измерительный наконечник, вращаясь вокруг оси шпинделя, займет положение 111. Угол, составленный осями нулевого положения наконечника 4 и шпинделя 3, опять будет равен а. При прохождении измерительной головкой данной точкн на детали измерительный наконечник снова окажется в положении 11, но угол его отклонения от нулевого положения будет уже равен -у- Величина, пропорциональная у, заносится в устройство 5.

После завершения второго обхода детали в устройстве регистрации и обработки измерений производится вычисление среднего арифметического по двум результатам для каждой точки измерений. Полученные величины будут соответствовать искомым расстояниям от оси

шпинделя до измеряемых точек на детали. Для данной точки это расстояние определяется углом б. После усреднения величин у и получим

-Г+; (5 - а) + (5 + а) g

22

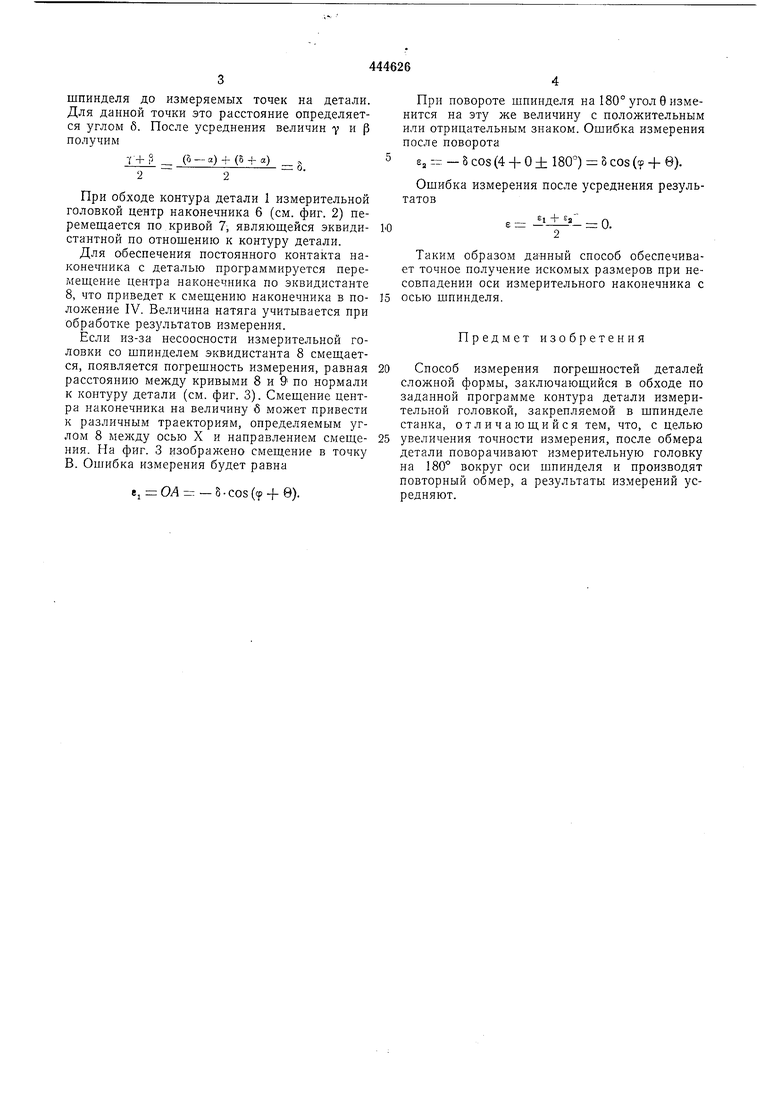

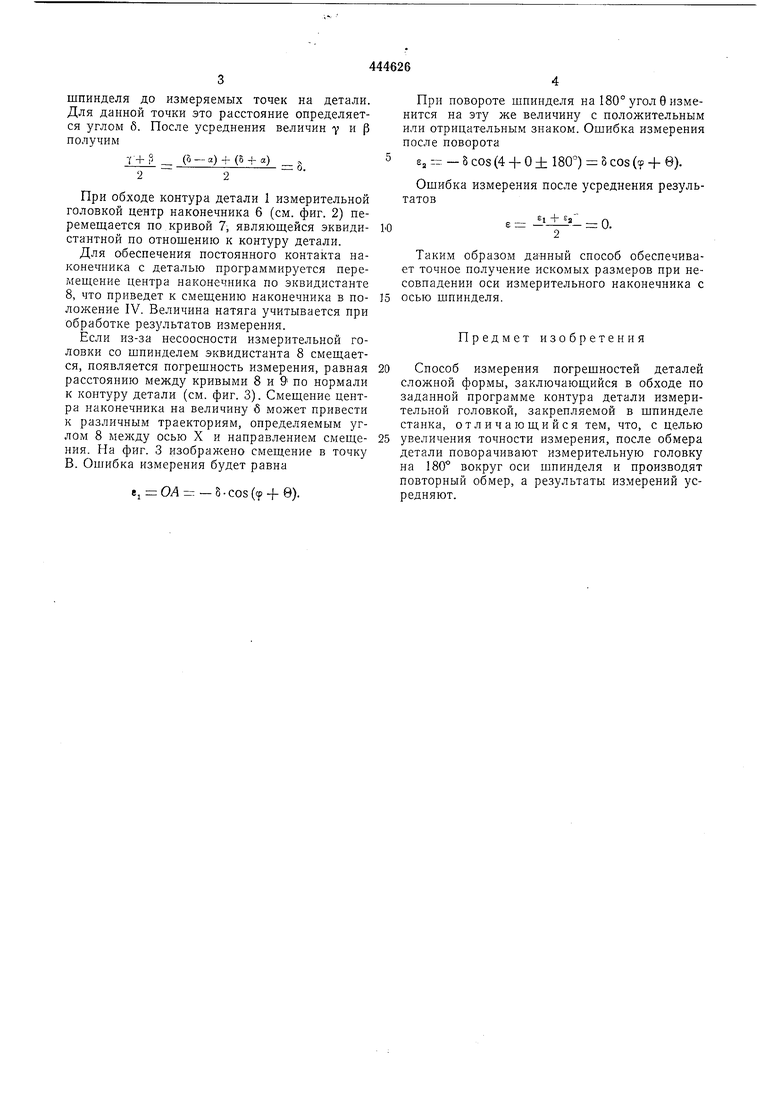

При обходе контура детали 1 измерительной головкой центр наконечника 6 (см. фиг. 2) перемещается по кривой 7, являющейся эквидистантной по отношению к контуру детали.

Для обеспечения постоянного контакта наконечника с деталью программируется перемещение центра наконечника по эквидистанте 8, что приведет к смещению наконечника в положение IV. Величина натяга учитывается при обработке результатов измерения.

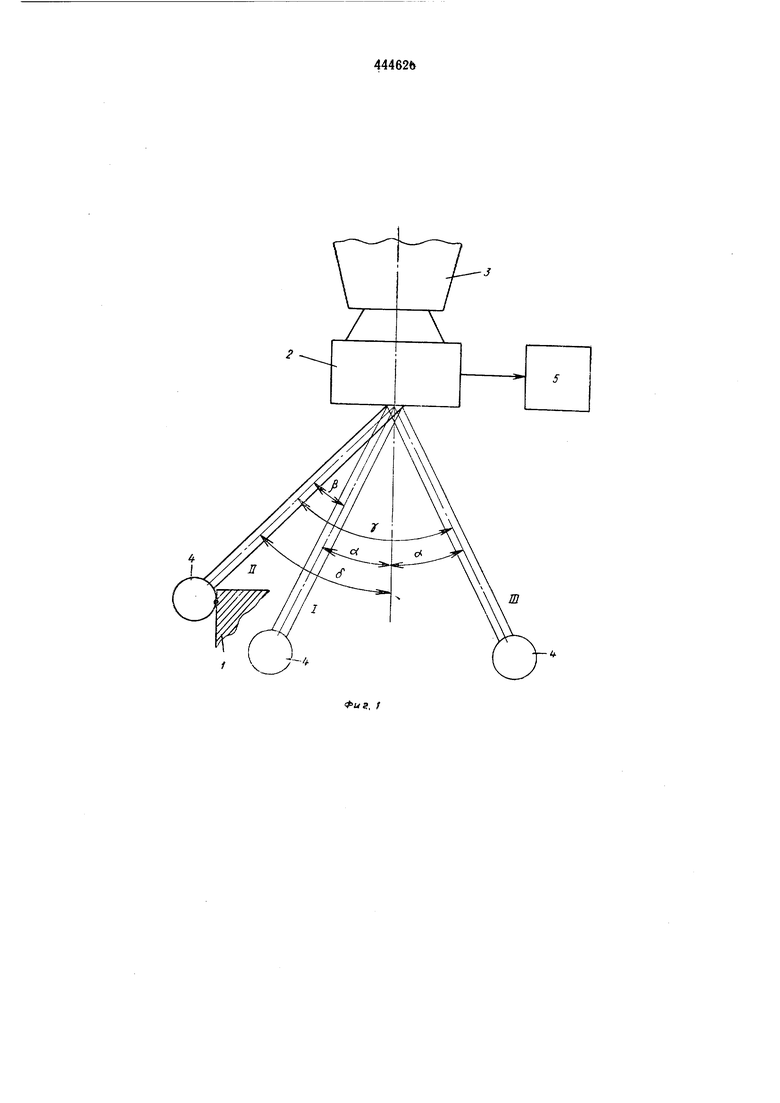

Если из-за несоосности измерительной головки со шпинделем эквидистанта 8 смещается, появляется погрешность измерения, равная расстоянию между кривыми 8 и 9 по нормали к коптуру детали (см. фиг. 3). Смещение центра наконечника на величину б может привести к различным траекториям, определяемым углом 8 между осью X и направлением смещения. На фиг. 3 изображено смещение в точку В. Ошибка измерения будет равна

е, г::ОЛ -§-С05((р + в).

При повороте шпинделя на 180° угол 9 изменится на эту же величину с положительным или отрицательным знаком. Ошибка измерения после поворота

g,(4 + 0±180°):5cos(f+ 0)Ошибка измерения после усреднения результатов

е - 0.

Таким образом дадный способ обеспечивает точное получение искомых размеров при несовпадении оси измерительного наконечника с 5 осью шпинделя.

Предмет изобретения

Способ измерения погрешностей деталей сложной формы, заключающийся в обходе по заданной программе контура детали измерительной головкой, закрепляемой в шпинделе станка, отличающийся тем, что, с целью

увеличения точности измерения, после обмера детали поворачивают измерительную головку на 180° вокруг оси шпинделя и производят повторный обмер, а результаты измерений усредняют.

2

| название | год | авторы | номер документа |

|---|---|---|---|

| Фрезерная головка | 1983 |

|

SU1189598A1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ПОЛОЖЕНИЯ ПЛОСКОСТИ | 2006 |

|

RU2307319C1 |

| СПОСОБ ИЗМЕРЕНИЯ НЕСООСНОСТИ ВАЛОВ | 2012 |

|

RU2500981C2 |

| СПОСОБ ИЗМЕРЕНИЯ НЕСООСНОСТИ ВАЛОВ | 2010 |

|

RU2431113C1 |

| СПОСОБ ИЗМЕРЕНИЯ ГЕОМЕТРИЧЕСКОЙ ФОРМЫ НОМИНАЛЬНО КРУГЛОЙ ЦИЛИНДРИЧЕСКОЙ ДЕТАЛИ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1999 |

|

RU2158895C1 |

| СПОСОБ АДАПТИВНОЙ ОБРАБОТКИ ИЗДЕЛИЙ НА СТАНКАХ С ЧПУ | 2012 |

|

RU2528923C2 |

| СПОСОБ ИЗМЕРЕНИЯ И РЕГУЛИРОВАНИЯ НЕСООСНОСТИ | 2014 |

|

RU2605785C2 |

| СПОСОБ ИЗМЕРЕНИЯ УГЛА ПОВОРОТА И УСТРОЙСТВО ЕГО РЕАЛИЗУЮЩЕЕ | 2019 |

|

RU2720052C1 |

| УСТРОЙСТВО КОНТРОЛЯ ТОЧНОСТИ АНАЛОГОВОГО И ЦИФРОВОГО ПРЕОБРАЗОВАТЕЛЕЙ УГЛА | 2014 |

|

RU2575467C1 |

| Устройство для измерения электромагнитной асимметрии нулевых точек электрической машины | 1985 |

|

SU1310758A1 |

Авторы

Даты

1974-09-30—Публикация

1972-10-03—Подача