I

Изобретение может найти применение в общем машиностроении, а именно в станкостроении, в частности, з стайках токарной группы.

Известны поворотные резцовые головки, где приводы зажима и поворота полностью вынесены из зоны между привалочной плоскостью суппорта и резцами за корпус головки. Однако эти головки не обеспечивают удобства подхода к резцам, имеют большие габариты и вес, большой момент трения ири повороте корпуса.

Цель изобретеиия - увеличение жесткости конструкции, обеспечение удобства обслуживания инструментальных блоков.

Для этого привод зажима расположен внутри поворотного корпуса, а привод поворота расположен за ним, причем в приводе зажима в качестве зажимного элемента применен перемеш,ающийся поступательно относительно неподвижного поршня корпус силового цилиндра зажима, отжимающийся на время новорота от поворотного корпуса резцовой головки.

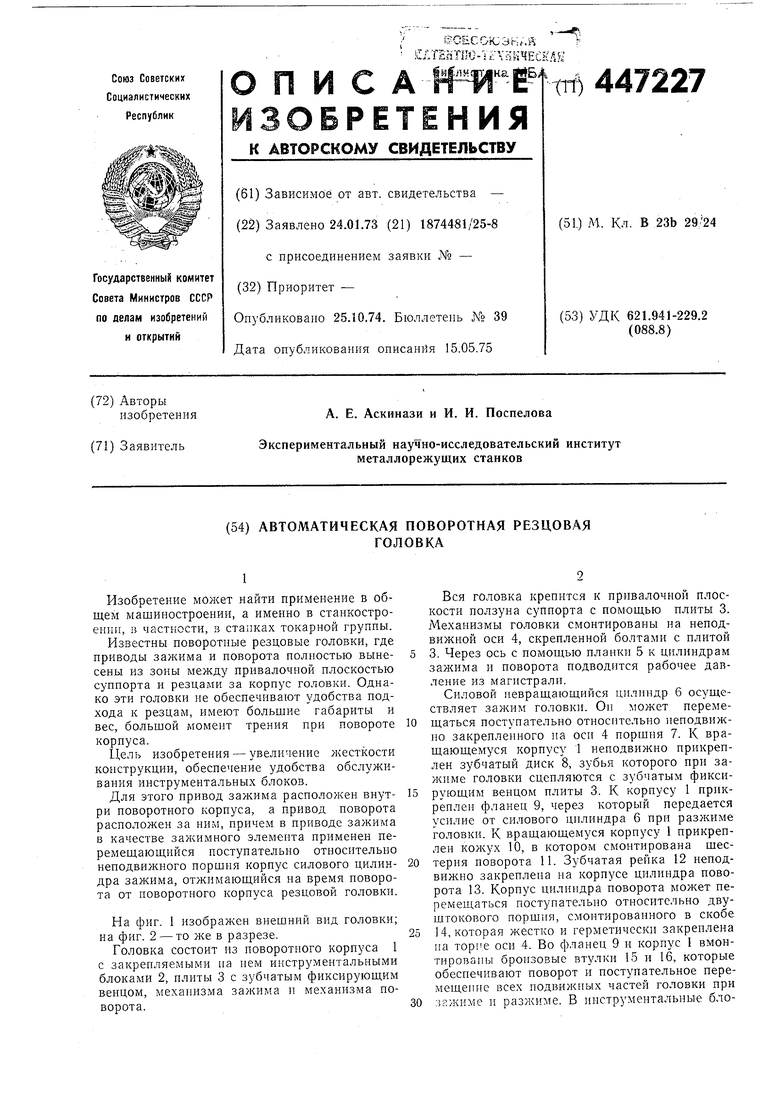

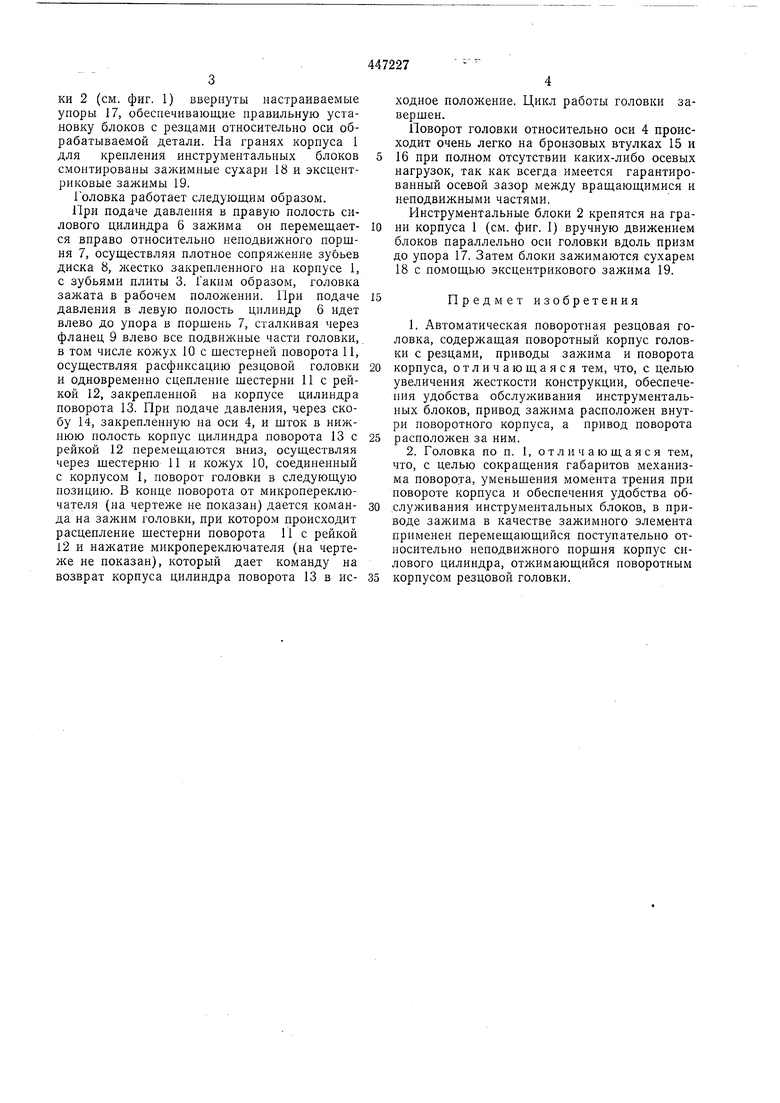

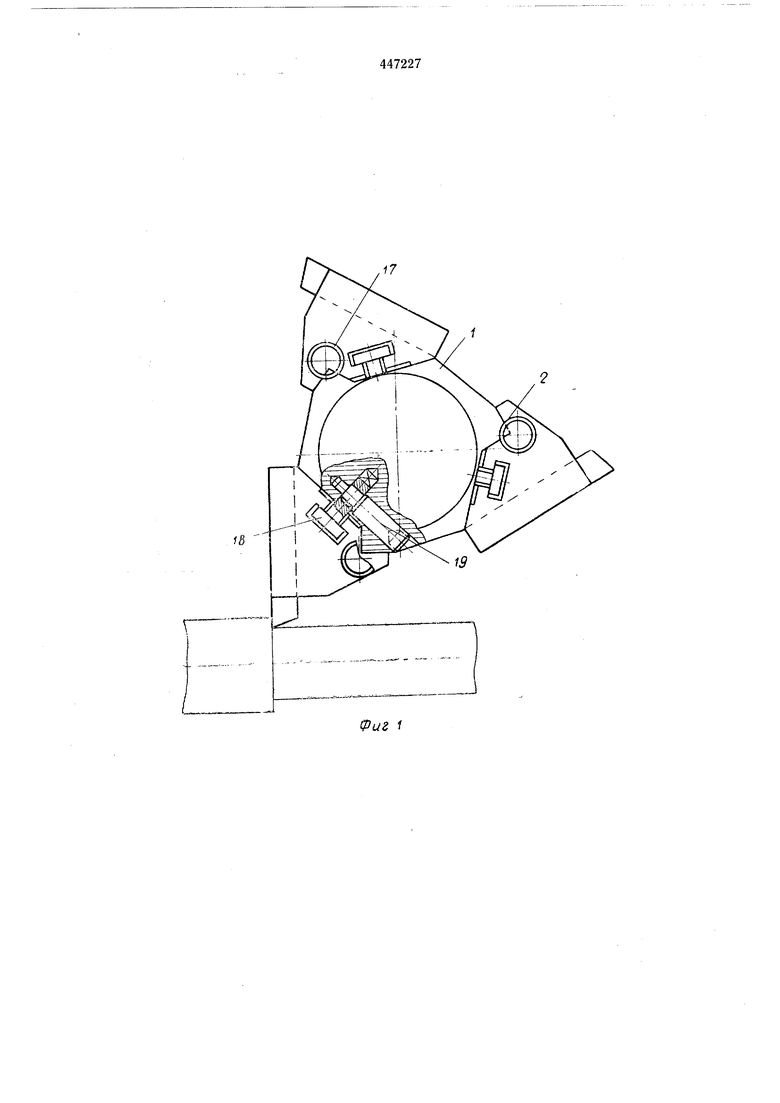

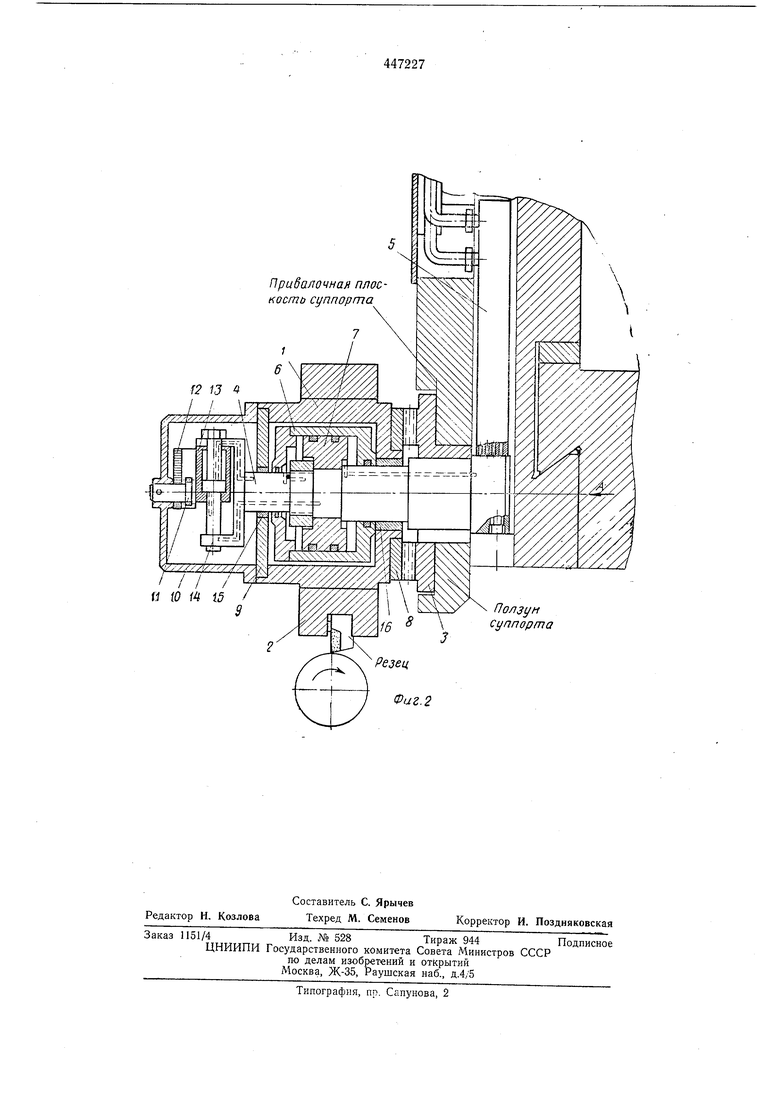

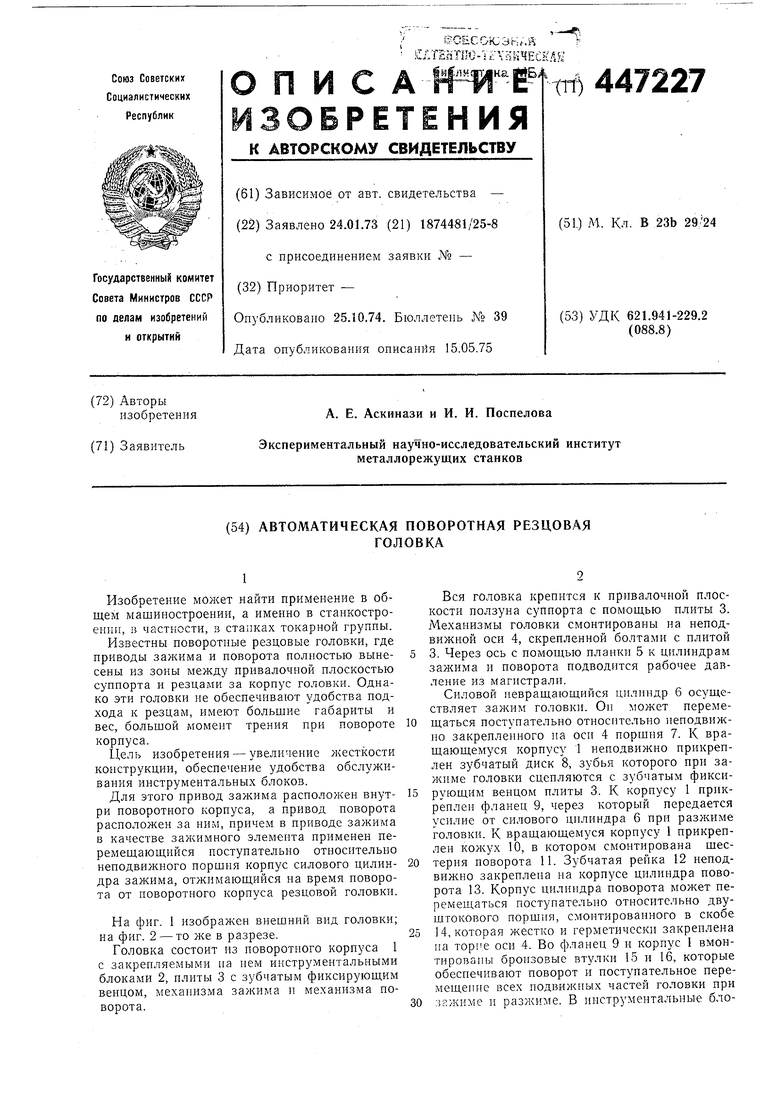

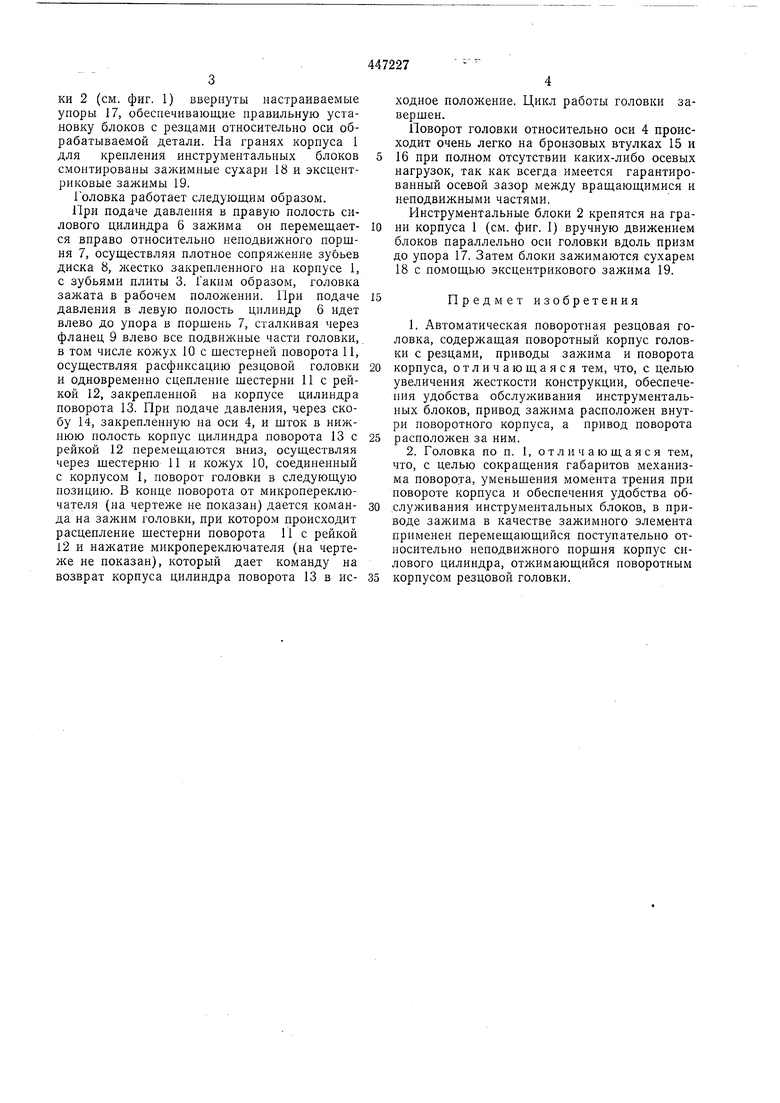

На фиг. 1 изображен внешний вид головки; на фиг. 2 - то же в разрезе.

Головка состоит из поворотного корпуса 1 с закрепляемыми на нем инструментальными блоками 2, плиты 3 с зубчатым фиксирующим веицом, механизма зажима и механизма поворота.

Вся головка крепится к привалочной плоскости ползуна суппорта с помощью плиты 3. Механизмы головки смонтированы на неподвижной оси 4, скрепленной болтами с плитой

3. Через ось с помощью планки 5 к цилиндрам и поворота подводится рабочее давление из магистрали.

Силовой невращающийся цилиндр 6 осуществляет зажим головки. Он может перемещаться поступательно относительно неподвижно закрепленного на оси 4 поршня 7. К вращающемуся корпусу 1 неподвижно прикреплен зубчатый диск 8, зубья которого при зажиме головки сцепляются с зубчатым фиксирующим венцом плиты 3. К корпусу 1 прикреплен фланец 9, через который передается усилие от силового цилиндра 6 при разжиме головки. К вращающемуся корпусу 1 прикреплен кожух 10, в котором смонтирована шестерня поворота 11. Зубчатая рейка 12 неподвижно закреплена на корпусе цилиидра поворота 13. Корпус цилиндра поворота может перемещаться поступательно относительно двуштокового поршня, смонтированного в скобе

14, которая жестко и герметически закреилена иа торп.е оси 4. Во фланец 9 и корпус 1 вмонтированы бронзовые втулки 15 и 16, которые обеспечивают поворот и поступательное перемещение всех подвижных частей головки при

лйжиме и разжиме. В инструментальные блоки 2 (см. фиг. 1) ввернуты настраиваемые упоры 17, обеспечивающие нравильную установку блоков с резцами относительно оси обрабатываемой детали. На гранях корпуса 1 для крепления инструментальных блоков смонтированы зажимные сухари 18 и эксцентриковые зажимы 19.

Головка работает следующим образом.

При подаче давления в правую полость силового цилиндра 6 зажима он перемещается вправо относительно ненодвижного порщня 7, осуществляя плотное сопряжение зубьев диска 8, жестко закрепленного на корпусе 1, с зубьями плиты 3. Таким образом, головка зажата в рабочем положении. При подаче давления в левую полость цилиндр 6 идет влево до упора в поршень 7, сталкивая через фланец 9 влево все подвил ные части головки,, в том числе кожух 10 с щестерней поворота 11, осуществляя расфиксацию резцовой головки и одновременно сцепление шестерни 11 с рейкой 12, закрепленной на корпусе цилиндра новорота 13. При подаче давления, через скобу 14, закрепленную на оси 4, и шток в нижнюю полость корнус цилиндра поворота 13 с рейкой 12 перемещаются вниз, осуществляя через шестерню И и кожух 10, соединенный с корпусом 1, поворот головки в следующую позицию. В конце новорота от микропереключателя (на чертеже не показан) дается команда на зажим головки, при котором происходит расцепление щестерни поворота 11 с рейкой 12 и нажатие микропереключателя (на чертеже не показан), который дает команду на возврат корпуса цилиндра поворота 13 в исходное положение. Цикл работы головки завершен.

Поворот головки относительно оси 4 происходит очень легко на бронзовых втулках 15 и 16 при полном отсутствии каких-либо осевых нагрузок, так как всегда имеется гарантированный осевой зазор между вращающимися и неподвижными частями.

Инструментальные блоки 2 крепятся на грани корпуса 1 (см. фиг. I) вручную движением

блоков параллельно оси головки вдоль призм

до упора 17. Затем блоки зажимаются сухарем

18 с помощью эксцентрикового зажима 19.

Предмет изобретения

1.Автоматическая поворотная резцовая головка, содержащая поворотный корпус головки с резцами, приводы зажима и поворота

корпуса, отличающаяся тем, что, с целью увеличения жесткости конструкции, обеспечения удобства обслуживания инструментальных блоков, привод зажима расположен внутри поворотного корпуса, а привод поворота

расположен за ним.

2.Головка по п. 1, отличающаяся тем, что, с целью сокращения габаритов механизма поворота, уменьшения момента трения при повороте корпуса и обеспечения удобства обслуживания инструментальных блоков, в приводе зажима в качестве зажимного элемента применен перемещающийся поступательно относительно неподвижного поршня корпус силового цилиндра, отжимающийся поворотным

корпусом резцовой головки.

л7

Фиг 1 Приба/ очнал плоскость суппорта III / , О Q /4 15 / 2 Фиг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Токарный автомат | 1978 |

|

SU768570A1 |

| Расточной станок | 1977 |

|

SU627924A1 |

| МНОГОШПИНДЕЛЬНЫЙ ПОЛУАВТОМАТ | 1966 |

|

SU222843A1 |

| Станок для обработки конических сопрягаемых поверхностей | 1988 |

|

SU1650374A1 |

| Автоматическая линия агрегатных станков для механической обработки поршней и тому подобных деталей | 1950 |

|

SU94814A1 |

| СТАНОК ДЛЯ ОБРАБОТКИ АРОЧНЫХ ЗУБЬЕВ ЗУБЧАТЫХ КОЛЕС | 1994 |

|

RU2074794C1 |

| Станок для обработки поршней | 1970 |

|

SU334760A2 |

| СТАНОК ДЛЯ ОБРАБОТКИ КОНИЧЕСКИХ СОПРЯГАЕМЫХ ПОВЕРХНОСТЕЙ | 1995 |

|

RU2083332C1 |

| Способ отрезания прутка многорезцовой головкой и устройство для его осуществления | 1991 |

|

SU1834749A3 |

| Способ и устройства механической обработки шатунных шеек крупногабаритного коленчатого вала на токарном станке | 2015 |

|

RU2625151C2 |

Авторы

Даты

1974-10-25—Публикация

1973-01-24—Подача