Автоматические линии, состоящие из ряда агрегатиых двухсторонних станков с зажимными устройствами, выполияющих различные операции с промежуточной транспортировкой изделий посредством иггангового транспортера, известны. Также известпо иримененне базовых плпток для установки п транспортирования деталей па автоматических ЛИ1П1ЯХ такого типа; копстру цпя П1тангового транспо|ггера с поворотной пггангой, применяемая в автоматических .чиииях, известна. Известна и обратная трансиортировка базовых плиток путем ирота.лкивания посредством толкателя. Изделия в известных автоматических линиях в процессе об)аботки остаются неподвижными и не поворачиваются относительно вертикальной оси вместе с базовыми плитками. Кроме того, бгчовыс п.литки не центрируются на ПоТаншайбах рабочих шпиндеjieii, а установка резцов на суппортах требует доиолнмтелыСЙ настройки.

j3 предложенной автоматической линнн на ее рабочих иозипнях в нижней части устройства для закренления из.челпГ помегцепв рабочие иип1идели с и.1анн1айбами, расио;10женными в нлоскостн движения базовых плиток. П;1анп аГюв1 снабжены Т-образиыми юводками и фиксаторами, имеющими возможность выдвигаться в осевом иаиравленни. Фиксаторы предназначены для центрирования и угловой фиксации базовых илиток. Все это нозволяет осун.1ествпть обработку деталей ири их врап;ении или периодическом новороте относительно вертикальной оси вместе с базовыми илитками. Базовые илитки выполнены в виде илани1айб и имеют осевые центрирующие отверстия для центрирования илиток иа нланп1айбах рабочих И1пнпделей и передачи ИА; крутящего момента в процессе обработки. В предложенной ;1втол1атической линии применены также сменные резцедержатели, выполненные в виде нря.моугольиых блоков с базовыми илоскостями, он;)оделя 0 циДо 94814

ми уетайовку инструмента па заданный разме), что упрощает установку резцов на суппортах без дополнительной настройки.

На фи1 1 о6н1ая схема предложенной автоматической .инии; на фиг, 2-Н1танговый транспортер для базовых нлиток и изделий вид спереди; на фиг. 3--то же, в плане; на фиг. 4-разгрузочный столик, вид сбоку; на фиг. 5-базовая плитка, съемное устройство и устройство для поворота Н1танги транспортера с изделием; на фиг. 6- }стройство для закре 1ленпя изделий; на фиг. 7--об1ДИ11 вид одного станка из линии; на фиг. 8- базовая плитка в разрезе; на фиг. 9-то же, в плане; на фиг. 10-смошый резцовый блок в цлане; на фиг И- Предложенная лииия- (фиг. ) является автоматической станоч10 же,-сбоку.

-;ой линией с Н1ироким разнообразие.м выполняемых операций но мехаиической обработке автомобильных поршней или подобных им в технологическом отнопгении изделий. В процессе обработки изделие может; а) оставаться неподвижным (сверлилЕ ные, расточные, фрезерные и т. п. операции); б) периодичес и поворачиваться на заданные углы (сверление ряда отверстий или фрезерова1ше нескольких пазов по не ;иферии изделия); в) враи1,аться (токарные н шлифовальные операции, обработка поверхностей вращения фрезерованием).

На каждой рабочей 1Озиц 1и линии осуществляется одновременно обработка нескольких изделий.

Последовательность операций но производимой на линии механической обработке автомобильно|-о порпщя (фиг. I) следу1ои1.ая; 1) черновая расточка (зе;чкерование) отверстия под па.тец и занент)овка бобышки на днище; 2) предварительиая токарная обработка- -обточка наружной поверхности, подрезка днища и проточка канавок иод кольца; 3) фрезерование прорези в канавке под маслосборное кольцо; 4) чистовая токарная обработка--o6iочка наружной цоверхности (с нринуском нод П1лифовку), нод эезка днип1а и калибровка канавок под кольца; 5) сверление смазочных отверстий; 6) предварительная шлифовка (центровая); 7) фрезерование продольной наклонной прорези я среяка центровой бобышки.

В случае еобходи.мости возможна ц другая носледовательность оиераций. Кроме оиераций по механической обработке на линии производится ряд контрольных операций, выполняемых встроенными в лицию автоматическими устройствами.

Штанговый транспортер (фиг. 2, 3 и 5} имеет 1нтангу /, совершающую возвратно-ноступателыше движение. Кроме того, этой штанге сообщается периодический поворот для отвода захватов 2 от базовых плиток перед обратным ходом транспортера. Поворот штанги 1 производится от гидравлического цилиндра 3 посредством кривощина V, сидяц1,его на шлицевой части 5 штанги /.

При движении транспортера вправо захваты 2 повернуть горизонтально, цлитки с изделиями транспортируются. Главная ось изделия как при транспортировке, так и при обработке его остается в верти-, кальном положении. По окончании обработки изделий производится отвод выдвижных фиксаторов и разжим изделий, штанга транспортера поворачивается, и захваты отходят от илиток с изделиями, позволяя транспортеру, не задевая изделий, свободно совершить обратный ход. При очередном ходе транспортера вправо изделия с базовыми плитками попадают на столик 6 позиции выгрузки, находящейся в конце линии. Каждое изделие одной из имеющихся ца не кольцевых канавок заходит в съемное устройство. При ходе столика вниз изделия остаются висеть на съемных нолосах 7 (фиг. 4), а плитки

спускаются вместе со столиком, становясь своими Т-образиыми пазами против полоза 8 нижнего трансиортера. Здесь илиткй посредством штока гидравлического цилиндра или иными средствами сталкиваются на полоз 8 нижнеготранспортера, причем плитки толкают одна другую и перемещаются влево на величину хода толкающего П1тока. Крайняя группа плиток, находивп1аяся, на нижнем полозе, в начале линии перегружается при этом на столик 9 загрузочной позиции (фиг. 2), который опущен в это время в крайнее нижнее положение.

Затем столики поднимаются. Столик 9 на позиции загрузки в верхнем своем положении готов к приему новой группы изделий для последующей подачи их на обработку. Столик 6 на позиции выгрузки в верхнем своем ноложении готов к приему новой группы плиток с обработанными изделиями.

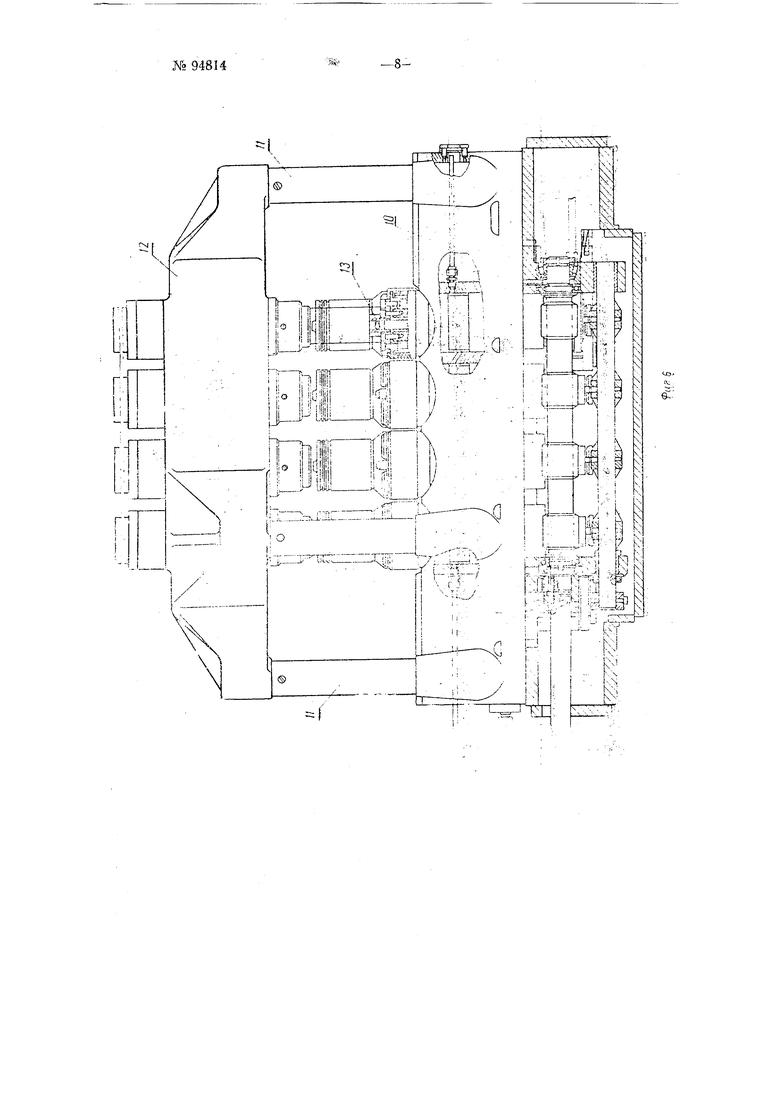

Применение П1тангового транспортера с простейшими движениями обусловило собой портальную конструкцию средних частей станков .(«приспособлений).

В корпусе 0 приспособления (фиг. 6) укреплены колонны //. На :-)Тих колоннах смонтирована плита 12 (крышка) устройства, в которой помещены механизмы зажима. При освобождении зажима изделие с базовой плиткой может свободно перемеп1,аться вдоль линии. Штанга транспортера со своими захватами также свободно проходит, не задевая колонн. Таким образом, портальная конструкция устройства обеспечивает возможность сквозной транспортировки изделий с одной позиции на другую.

В корпусе устройства для закрепления изделий помещены рабочие птинде чи, плапш-лйбы которых расположены в плоскости движения базовых плиток и снабжены Т-образными поводками, выдвижными ь 1анравлении фиксаторами, предназначенными дли центрирования ц чгловоГ фиксации базовых плиток. Каждый плпйндель nrvieeT центральное отверстие, в котором помен1,ен выдвижной фиксатор 13, пентрируюидий базовую илитку с изделием относительио нпинделя. На позициях, где изделия в процессе обработки пеподвижщл, зажим изделий производится прихватами. На позипиях с вращеннем изделий последние закрепляются нри помощи вращаюп1,ихся (или иеподвижиых) центров.

Автоматические силовые головки 14 и /5 (фиг. 7) в зависимости от назначения станка могут нести на себе: а) нпиндельпые коробк со сверлильно-расточными и фрезерными инструментами; б) иредпазиачеппые для выполнения токарных работ суппорты /6 и /7, переме1цаюи1,иеся параллельно или наклонно к оси издev ия для обточки или в поперечном направлении к оси изделия для подрезки, проточки канавок и т. п. операций; в) П1лифовальные круги с механизмом их иривода и прочими необходимыми приспособлениями; г) иные устройства.

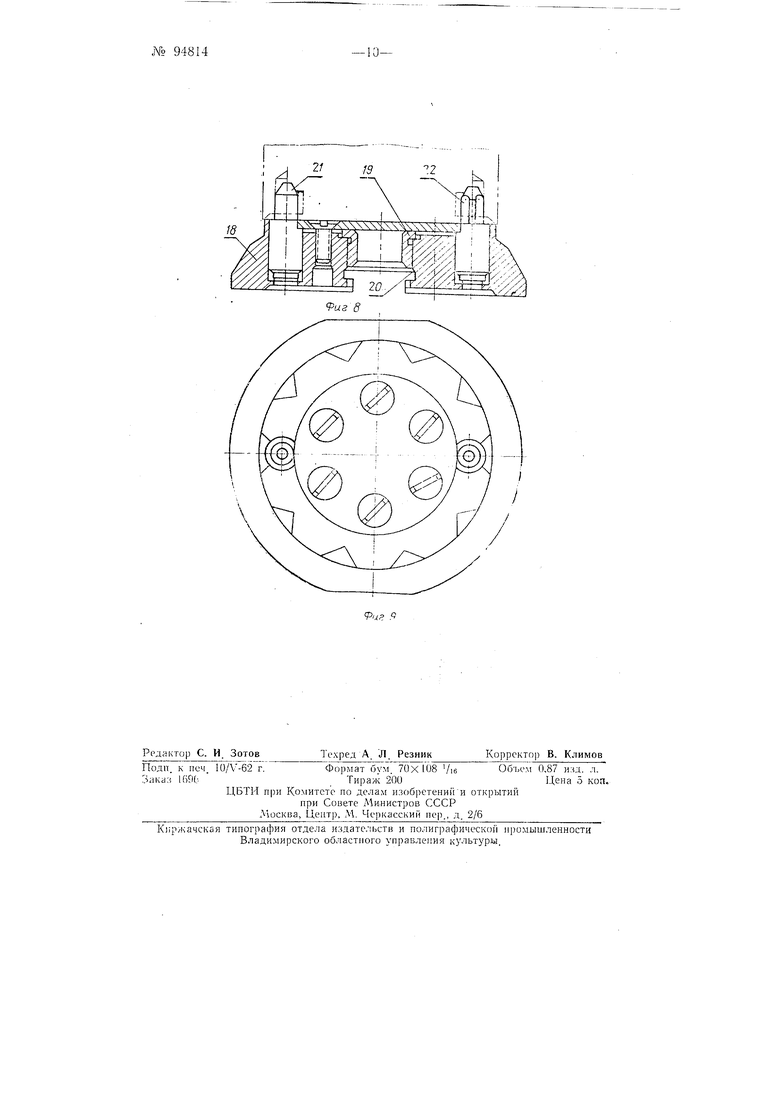

Базовая нлитка 18 (фиг. 8), предназначенная для облегчения базировки и транспортировки изделия, имеет стальную закаленную центрирующую втулку 19 с калиброванным отверстием. В это отверстие после очередного хода транспортера входит фиксатор соответств.,его 1ннинделя станка. На нижней поверхности базовой п.читки имеется диаметральный Т-образный паз 20, который служит: а) для угловой фиксации базовой плитки относительно п иинделя станка; б) для передачи посредством Т-.образной шпонки крутящего момента от шнинделя к плите, с, изделием; в) для направления плитки при ее транспорти-3-№ 94814

Alb 94814--4-

ровке; г) для удержания плитки на месте во время фиксации. Базировка изделия на плитке осуи;ествляется по двум вспомогательным от-, верстиям и нижнему Topiiy изделия. Эти вспомогательные отверстия расположены в двух специально предусмотреннььх приливах внутри нзделия со стороны его нижнего торца. Приливы срезаются при операции подгонки изделия по весу. При надевапнн изделия па базовую ПЛИТКУ 1птыри 21 и 2.2 базовой плитки входят во вспомогательные отверстия изделия и фиксирует последнее относительно плитки. Они же передают крутящий момент при обработке. Во избежание неправильной установки изделия штыри 2J н ,22 (соответственно и вспомогательные отверстия в изделии) сделаны разного диаметра.

Операция загрузки базовых плиток очередной группой изделий производится во время работы линии, когда столик 5 загрузочной позиции (фиг. 2) вместе с находящейся на ием группой базовых плиток стоит неподвижно в своем верхнем положении. Оператор, находящийся у загрузочной позиции линии, надевает изделия на штыри базовых плиток.

Для упрощения установки резцов на суппортах станков без дополнительной настройки при.менены сменные резцедержатели, выполненные в виде прямоугольных блоков, базовые плоскости,Onpe-i деляющие установку инструмента в требуемом положении. Набор резцов, необходимых для выполнения какой-либо технологической операции, закрепляется в сменном резцовом блоке. Вершина каждого резца устанавливается на необходимое расстоя 1ие от базовой плоскости 23 (фиг. 0 и И). Настройка производится вне станка посредством индикаторных приспособлений: При установке сменных резцедержателей На станке они прижимаются болтами 24 и 25 к базовым плоскостям 2Ь и 27 суппорта станка, чем обеспечивается неизменность положения вершины резца относительно суппорта при замене резцового блока.

Предложенная авто.матическая линия для механической обработки автомобильных поршней состоит из ряда соединенных штанговым , транспортером автоматических агрегатных станков, выполняющих разнообразные операции по обработке поршня как при его неподвижном положении, так и при его вращении или периодическом повороте. Деталь транспортируется и обрабатывается на рабочих позициях в вертикальном положении на базовых плитках, возвращаемых после окончания обработки в конце линии посредством расположенного под рабо.чим транспортером обратного транспортера. Движение базовых плиток по обратному транспортеру осуществляется посредсвом их взаимною проталкивания под действием гидравлического толкателя. Штанговый транспортер выполнен с поворотной штангой. Линия имеет сквозную транспортировку обрабатываемых изделий через .портальные зажимные приспособления, расположенные в средней части двухсторонних агрегатных станков.

Главной особенностью предложенной автоматической линии является то, что на ней обеспечивается выполнение операций обработки не только при неподвижном положении детали, но и при ее вращения на отдельных рабочих позициях, обслуживаемых автоматическими многорезцовыми токарными и шлифовальными станками. Для центрирования базовых плиток на планшайбах рабочих ппинделей и передачи им крутящего момента в процессе обработки базовые плитки выполнены в виде планцгайб и снабжены осевым центрирующим отверстием и сквозным диаметрально расположенным пазом Т-образной формы.

Г1 p e Д M e т ii з о б p с т синя

1.Аг5то.матическая .шипя агре1атиы,х станков для механической об.аботки nopuiiieii и т. п. детале с применением базовых плиток для (.jiiiKcaiuiii дста.чеп на рабочих позициях и их транспортировании иосредстпом 1нтангсвого транспортера, о т ;i и ч а ю И а я с я тем, что, с пе.тыо осу1дест ,ления обработки деталеГ ири их вращеиии или нериоднческом но1-;ороте относительно вертикальной оси вместе с базовыми илнтками, на рабочих нозиниях .liiiiiui в нн киеГ| части устройства для : акре1К1ен11я изде/пп номсгнены рабочие итинделн, ПсГ|ани1айбы которьх расположен) 5 ;лос1 ости базов з х 1литок и С абжеиы -образны ли 1:);одкам 1 и i осевом 1аправлен и фн саторам1, для 1е трирова1 1я угловой фикса и1и базс) 1ЛИТОК.

2.Форма ),1 1Сния автоматической io . 1, отличаюН1 а я с я тем, Ч1о, с не.лыо цент)ирова П я базовых п.питок иа нланнюйбах )абочих .1еГ1 н ередач им -;рлтяи1его в 1 Юдессе об)абот1-;и, базсчи.че . . в нла пиайб и ci a6же1;)1 осеиь Л ) отверст 1ел.

Л. Ф01)Ма ), aBTO aT IЧeCKO l . но И. I и 2. о т . а .-) HI а я с я тем, что, с уиро 1еиия установки на суииортах без донол И1тель ОЙ 1 астройк 1, р 1менеи c eнныe резцедержате.;И, ВЫПО, в виде рЯМОуТО; ЬН 51Х б.ТОКОВ, ИМе О1ДИХ баЗОВ з1е

плоскости, онределяющие и 1струмеита ia задаи 1ый размер.

KHwdou 1яшоо1чд .) /oycwov

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматический завод по изготовлению поршней и подобных им изделий | 1950 |

|

SU94577A1 |

| Приспособление для автоматического контроля расположения цилиндрических изделий, в частности поршней, при их обработке | 1950 |

|

SU93394A1 |

| Устройство для индексации шпинделей станков | 1950 |

|

SU93338A1 |

| Автомат для контроля ширины канавок под поршневые кольца и высоты поршня двигателя внутреннего сгорания | 1950 |

|

SU95869A1 |

| Автоматическое устройство для контроля заданного расположения цилиндрических изделий, в частности поршней, при их транспортировании | 1950 |

|

SU93465A1 |

| Автоматический перегружатель цилиндрических изделий | 1950 |

|

SU93939A1 |

| Автоматическое устройство для загрузки конвейера | 1950 |

|

SU95193A1 |

| Бункер для загрузки станков | 1950 |

|

SU93712A1 |

| Многошпиндельный автоматический агрегатный сверлильный станок | 1950 |

|

SU93565A1 |

| Автоматическое устройство для изменения направления транспортирования цилиндрических изделий, в частности поршней | 1950 |

|

SU95125A1 |

с5

S|

s Sй-ёДДйГ

as

в,ЬР

со

Авторы

Даты

1953-01-01—Публикация

1950-12-27—Подача