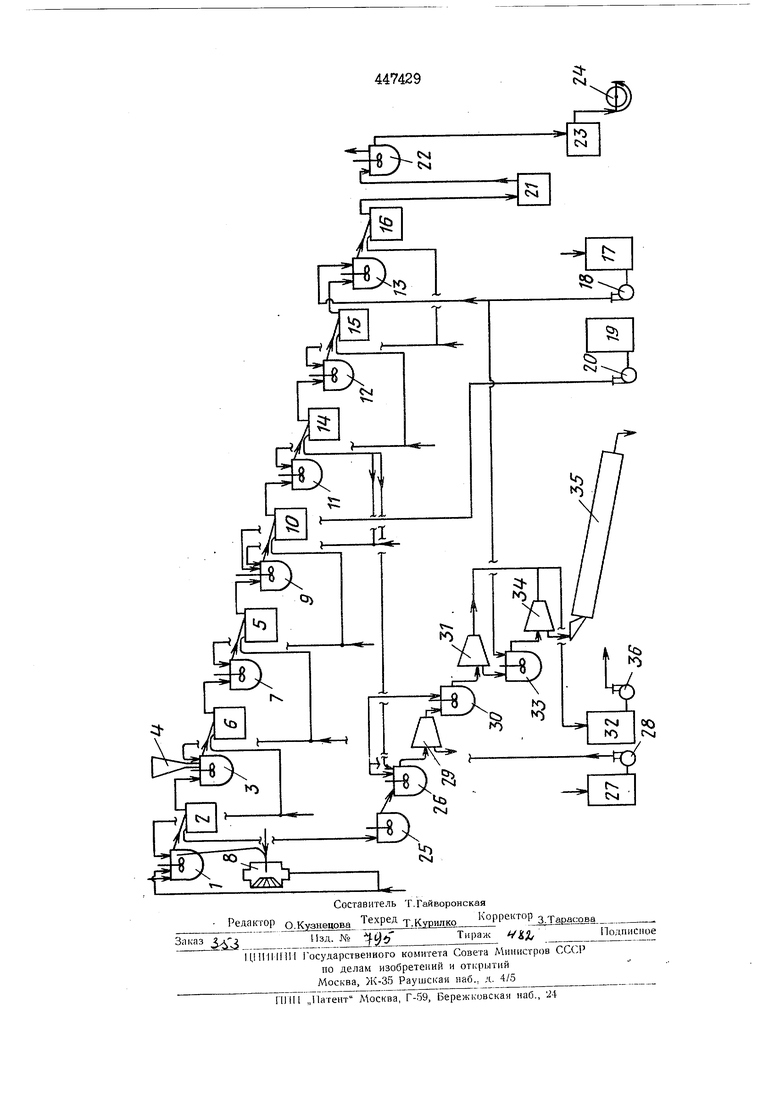

Изобретение откосится к технологии получения окисленных монтан-восков из обес- смоленных буроугольных восков. Окисленный воск, как составная часть, входит в различные составы полирующих средств для автомашиНв мебели, полов, обуви. Окисленный воск также является основным сырьем для производства различных эфирных восков значительно расширяющих сферу применения восков в химической промышленности и быту. Известен способ непрерывного окисления расплавленного сырого монтан-воска при температуре не выше 120°С хромсупьфатной смесью путем непрерывной противоточной подачи и смешения окислителя и воска, промывной кислоты и воска, а также промывной воды и воска на стадиях окисления, кислотной и водной промывок. Процесс про™ водят в вертикальных колонных аппаратах (экстракторах) непрерывного действия, в которых зоны смешения и отстоя совмещень .Так.как хромсульфатная окислительная смесь сильно разрушает аппаратуру, то .экстракторы для процессов окисления, ки- I слотной и водной промывок изготавливают из специального антикоррозион}юго материаjia. Рствор окислителя непрерывно регенерируют электролизом, 50%-ный раствор I серной кислоты частично используют при .получении бихромата, а кислые промывньве воды для восполнения потерь воды в процессе. Общую концентрацию реагентов в процессе поддерживают равной 10О%. Однако известный способ получе1шя окисленного воска имеет ряд особенностей. Переработка хромсульфатных маточников Iэлектррлизом связана с непрерывным вы... водом в отходы 1/5 части маточника в с связи с накоплением низкомолекулярных I примесей (муравьиная, уксусная кислоты) в процессе окисления воска, что ухудшает процесс окислеш1я и резко повьпиает коррозионные раствора. 47-50%ная кислота после кислотной промывки используется ;шшь частич1Ю, значительная часть ее постоянно вьтодится в виде отходов. Промывные воды водной промывки выводятся с каждой ступени, что обусловливает их повышенный расход. С целью интенсификации процесса, а также повышения выхода и качества целевого продукта, предлагается из образовавшегося При окислении хромсульфатного раствора выделять окись хрома и сульфат ам мония известными приемами, а промытый многократно кислотой окксленный воск направлять на водную промывку и последнюю вести многократно паровым конденсатом I при соотношении воск: конденсат пара 1:2,5-4. Целевой продукт выделяют известчыми приемами, а оставшиеся от кислот Нои и водной промывок маточные растворы I направляют в цикл. Технологическое оборудование процесса располагают каскадно. По предлагаемому способу проводят двухстадийное противоточное окисление обессмоленного монтан-воска в сернокислом растворе окислителя - хромового ангидрида или бихромата калия. Этот способ позволяет при использовании стехиометрически (Количеств воска и окислителя обеспечить , 1ОО%-ный избыток обессмоленного воска на первой стадии и 10О%-ный избыток окислителя на второй стадии окисления, что дает возможность провести процесс окисле- ния с максимальной скоростью Кислотную промывку проводят в две стадии, а водную промывку - в три - стадии. Это позволяет обеспечить необходи мую эффективность промывки и использоват минимальное количество конденсата пара. Промывку водой осуществляют при минимальном соотношении воск: конденсат (1:2,5-1:4, причем ведут ее противоточ- но так, что воду с последней стадии водной промывки используют на предыдущей водной промывке, воду с первой водной промывки - на последней кислотной промывке для разбавления исходной крепкой кислоты кислоту с первой кислотной промывки - на последней ступени окисления для образования окислительного раствора, а окислительный раствор с последней стадии окисления - на первой стадии окисления, причем избыток промывной воды направляют на стадию получения окиси хрома и раствор сульфата аммония. Благодаря такому решению ни вода ни кислота с установки не выводятся. Раствор сульфата хрома со стадии окисления переводят в товарную окись хрома и в раствор сульфата аммония последовательным довосстановлением с помощью формалина, нейтрализацией аммиаком, разделением суспензии гидроокиси хрома, ее гфоJMUf Kou и прокалкой, при этом раствор сульфата аммония направляют на получение товарного сульфата аммония. Процесс окисления воска, водные и кислотные промывки, переработку раствора сульфата хрома проводят в стандартных эмалированных реакторах, снабженных пропеллерной или импеллерной мешалкой, с числом оборотов 1ОО-400об/мин,Это обес печивает высокую коррозионную стойкость оборудования и интенсивное пф вмешивание реакционной смеси. Технологическое обррудование располагают каскадно, что значительно упрощает управление технологическими потоками и стабилизирует технологический режим. Таким образом предлагаемый способ позволяет практически полностью использовать сырье, отсутствуют, загрязненные стоки, выход и качество целевого воска высокие. н чертеже изображена технологическая схема предлагаемого процесса. В реактор 1, где проходит частичное окисление воска, непрерывно поступает ис- ходный расплавленный обессмопенный воск и наполовину использованный на второй ступени окислитель. Смесь расплавленного воска и сернокислого раствора сульфата хрома непрерывно поступает в отстойник-раз- делитель 2, откуда раствор .-сульфата самотеком направляется на стадию получения окиси хрома, а воск - на вторую ступень окисления в реактор 3, куда непрерывно подают хромовый ангидрид из бункера 4 и сернокислый раствор (от первой кислотной промывки воска) аэролифтом из отстойника 5. В реакторе 3 происходит окончательное окисление воска до кислотного числа 100-120мг КОН/Г. Смесь расплавленного воска и частично использованного окислителя в серной кислоте через боковой штуцер реактора непрерывно поступает в отстойник 6, откуда раствор окислителя аэролифтом направляется в реактор 1 на первую стадию окисления, а окисленный воск самотеком поступает в реактор 7 на кислотную промывку. При сильном ценообразовании в реакторе 1 пе- на отсасывается воздушным эжектором и разбивается в специальном коническом приспосрблении 8, откуда в виде раствора аэролифтом перекачивается в исходный реактор 1. Для качественной отмывки окисленного воска от соединений хрома осушествляют двухкратную противоточную кислотную промывку в реакторах 7 и 9 с отстоем системы воск-кислота в отстойниках 5 и 10 и трехкратную противоточную промывку паровым конденсатом в реакторах 1 1,

5

12 и 13 с о.тстоем системы воск-вода в разделителях: 14,-15 и 16, Исходный промывной конденсат в соотношении воск : конденсат 1:2,5-1;4 перекачивают иэ исходной емкости 17 насосом 18 на последнюю стадию промывки воска в реактор 13, затем непрерывно через систему отстойников и реакторов с помощью аэролифтов подают на втору водную промывку, затем ьа первую, затем на вторую и первую кислотные промывки, и наконец на стадию окисления, откуда в составе матрчногх) раствора он попадает на стадию получения окиси xpOMk. Благодаря такой противотрчной схеме из установки исключается стадия переработки промывных вод. Исходную кислоту (купоросное масло) из емкости 19 насосом 20 в расчетном количестве перекачивают на вторую стадию кислотной промывки в реактор 9, затем через систему отстойник - аэролифт подают., на первую стадию кислотной промывки и да лее на стадию окисления, откуда в составе раствора сульфатов (маточника) - на стадию получения окиси хрома. Избыточное количество промывной воды из отстойника 14 непрерывно поступает самотеком на стадию получения окиси хрома. Отмытый окисленный воск из отстойника 16 непрерывно поступает самотеком в промежуточный сборник 21, дальше под действием вакуума - в реактор 22, где в вакууме (остаточное давление 250-ЗОО мм рт. ст.), происходит суагка воска до вдажности не более 1%, и через гидрозатвор 23 направляется на чешуирование в корыто барабанного кристаллизатора 24 или на установку этерификадии.

Раствор сульфата хрома со стадии окисления переводят в окись хрома и раствор сульфата аммония. В реактор 25 одновременно, вводят раствор сульфата хрома и расчетное количество формалина. Реакционная смесь непрерывно самотеком поступает в реактор 26, куда одновременно подают из исходной емкости 27 насосом 28 25%-ную аммиачную воду. В процессе нейтрализации поддерживают рН не более 4,5-5. НейтраJшзaцию кислого раствора можно проводить также газообразным аммиаком. Реакционна смесь из реактора 26 поступает в центрифугу 29 для отделения небольшого количестна примесей в виде нерастворимого осадка, осветленный раствор из центрифугив реактор ЗО, куда также подают аммиачную воду для осаждения гидроокиси хрома. ;f)M смеси 6,5-7.

Смесь гидроокиси хрома и сульфата аммония непрерывно самотеком поступает на центрифугу 31 для разделения суспензии.

6

раствор сульфата стекает в емкисть 32, а гидроокись хрома поступает в реактор 33 на промьюку конденсатом, поступаю шим из исходдай емкости 17 с помощью насоса 18 5 Суспензия гидроокиси хрома в воде разделяется на центрифуге 34, промывная вода ,сдивается в емкость 32, в гидроокись поступает в бункер электропечи 35 на прокаливание. Выход окиси хоома составляет

93% от теоретического. Раствор сульфатов с промывной водой из емкости 32 насосом 36 перекачивают на производство товарного сульфата аммония.

Температурный режим проводимого про-

:цесса. С:

Окисление110 + 5

Кислотная промывка105+5

Водная промывка95+5 Отстой системы

0

воск-кислота10О i 10 Отстой системы воск-вода9О + 5 Сушка воска1ОО - 115 Восстановление8О - 95 Нейтрализация40 + 5 Водная промывка гидроокиси хрома80 + 5 Прокаливание окиси 0 хрома35О + 5ОО

Соотношение потоков исходных компонентов

Обессмоленный воск : купоросное масло . 1 : 1,35-1 : 2;

5

Обессмоленчый воск : паровой конден сат 1 :2,5-1 :4;

Обессмоленный воск..хромовый ангидрид 1:0,9-1 :1,1;

Обессмоленный воск : аммиачная вода 1 : 1,88-1 :2,7;

Обессмоленный воск : формалин 1 -.0,05-1 :0,07.

При указанных потоках исходных компоIнентов расчетное время процессов составляет, мин:

Окисление (суммарно на обе

стадии)ЗО-6О

Отстой системы воск - кислота15-3 О

Отстой системы воск - вода 30-GO Кислотная промывка воска (на каждой стадии)2О-10

Водная промывка воска (на каждой стадии) 20-4О

Восстановление шестивалентно1 О хрома2Г --1( Нейтра.лизация сернокислого раствора20-30 Водная промывка гидроокиси хрома2О-30 Прокалка гидроокиси хрома 60-12О Сушка воска60 12О Выход окисленного воска 90% г трор ческого. Получаемый воск светло-желтого цвета имеет следующие показатели: Кислотное число, мг КОН/г 110-120 Число омыления, мг КОН/г 145-160 Температура каплепадения по Убеллоде, °С 87-88 Влажность следы О 1-1,О Пеяетрация Удельный вес, г/см Выход готовой продукции составляет 90%. 8 Ц,редмет-изобр е гени я 1.Непрерывный способ получения окисленного монтан-воска путем окисления обессмоленного воска, хромсульфатной смесью, дальнейшего выделения целевого продукта с применением кислотной и водной промывок с последующей переработкой полученных при этом маточных растворов, о т л ич и и с я тем, что, с целью интенсификации процесса, повышения выхода и качества целевого продукта, из образовавшегося при окислении хромсульфатного раствора выделяют окись хрома и сульфат аммония известными прием ами, а промытый многократно кислотой окисленный воск «аправляют на водную промывку и последнюю ведут многократно паровым конденсатом при соотношении воск : конденсат пара 1:2,5-4, целевой продукт выделяют известными приемами, а оставшиеся от кислотной и водной промывок маточные растворы направляют в цикл. 2.Способ по п. 1, отличающий с я тем, что технологическое оборудование процесса располагают каскадно.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ совместного получения кислотного монтан-воска и хромового дубителя | 1980 |

|

SU1004450A1 |

| Способ рафинирования сырого монтан-воска | 1978 |

|

SU950752A1 |

| Способ рафинирования сырого монтан-воска | 1978 |

|

SU945169A1 |

| Способ электролитической регенерации шшестивалентногго хрома | 1973 |

|

SU574482A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТБЕЛЕННОГО БУРОУГОЛЬНОГО МОНТАН-ВОСКА | 1972 |

|

SU427047A1 |

| Способ электролитической регенерации шестивалентного хрома | 1973 |

|

SU583202A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИТИЕВО-КАЛЬЦИЕВОЙ ПЛАСТИЧНОЙ СМАЗКИ | 1967 |

|

SU216884A1 |

| СПОСОБ ОТБЕЛИВАНИЯ ОБЕССМОЛЕННОГО МОНТАН-ВОСКА | 1973 |

|

SU405938A1 |

| Оксиэтилированный торфяной или буроугольный воск в качестве эмульгатора и способ его получения | 1979 |

|

SU1041560A1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ МАГНИЙ-СИЛИКАТСОДЕРЖАЩЕГО СЫРЬЯ | 2005 |

|

RU2285666C1 |

Авторы

Даты

1974-10-25—Публикация

1972-05-12—Подача