(bf)

СПОСОБ ИЗГОТОВЛЕНИЯ 1РУБЧАТОГО КОНТАКТА

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ амальгамирования металлов и сплавов,слабовзаимодействующих с ртутью | 1983 |

|

SU1133311A1 |

| Немагнитная контакт-деталь для ртутного контактрона | 1972 |

|

SU680073A1 |

| УСТРОЙСТВО, ВЫДАЮЩЕЕ СТЕКЛЯННЫЕ ВОЛОКНА, С УМЕНЬШЕННЫМ СОДЕРЖАНИЕМ ДРАГОЦЕННЫХ МЕТАЛЛОВ | 2012 |

|

RU2599518C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БАТАРЕИ ТРУБЧАТЫХ ТВЕРДООКСИДНЫХ ТОПЛИВНЫХ ЭЛЕМЕНТОВ И БАТАРЕЯ, ИЗГОТОВЛЕННАЯ ЗАЯВЛЕННЫМ СПОСОБОМ | 2021 |

|

RU2779038C1 |

| БАТАРЕЯ ТРУБЧАТЫХ ТВЕРДООКСИДНЫХ ТОПЛИВНЫХ ЭЛЕМЕНТОВ И СПОСОБ ЕЁ ИЗГОТОВЛЕНИЯ | 2022 |

|

RU2790543C1 |

| ЧУВСТВИТЕЛЬНЫЙ ЭЛЕМЕНТ ГАЗОАНАЛИЗАТОРА КИСЛОРОДА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2339028C1 |

| Электролит для осаждения ртути на по-ВЕРХНОСТь МЕТАллОВ | 1979 |

|

SU840206A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОЕДИНЕНИЯ ТОКОВВОДОВ С КОРПУСОМ ЭЛЕКТРОВАКУУМНОГО ПРИБОРА | 2010 |

|

RU2457189C1 |

| СПОСОБ НАНЕСЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ НА ВНУТРЕННЮЮ ПОВЕРХНОСТЬ КОЛБ ГАЗОРАЗРЯДНЫХ ЛАМП | 2001 |

|

RU2218630C2 |

| РЕАКТОР ДЛЯ РАЗДЕЛЕНИЯ ГАЗОВ И/ИЛИ ПРОВЕДЕНИЯ ХИМИЧЕСКИХ РЕАКЦИЙ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2004 |

|

RU2292232C2 |

Изобретение относится к электротехнике, а именно, к технологии жз готовления ртутных плунжфных контактронов. Известны малогабаритные ртутные плунжерные контактроны с трубчатым корпусным контактом из платины или железо-никелевых сплавов в виде покрытой стеклом металлической трубки. Недостатком платины является ее расворимость в ртути /особенно при температуре выше 70°G /, что ограничивает минимальнзгю толщину стенки трубки. Железо-никелевым сплавам свойственен рост шероховатости поверхности сляоченной ртутью, что ограничивает минимальный зазор межд1у плунжером и трубкой. Это препятствует миниатюризации трубчатых контактов и усложняет производство контактронсй :Цель изобретения - устанение этих недостатков. Эта цель достщ-ается тем, что трубчатый контакт формируют послойно на конусной оправке с коэффициентом термжчзского расширэния, большим коэффициента термического расширения матераала корпуса

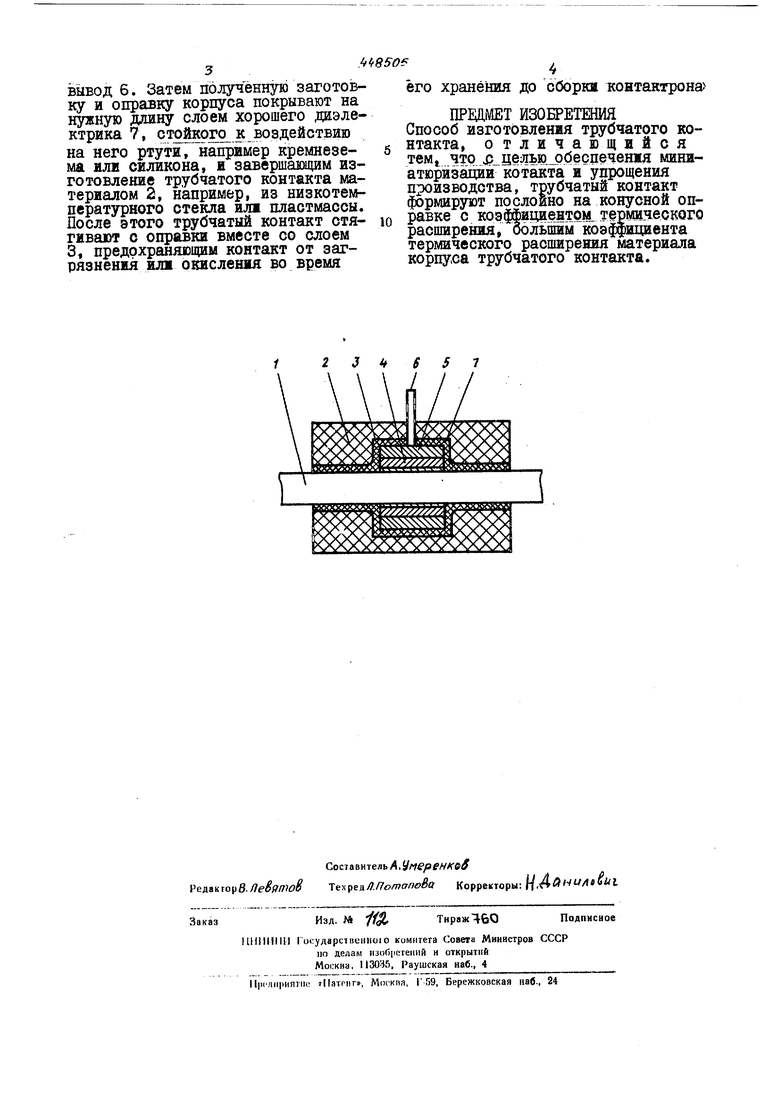

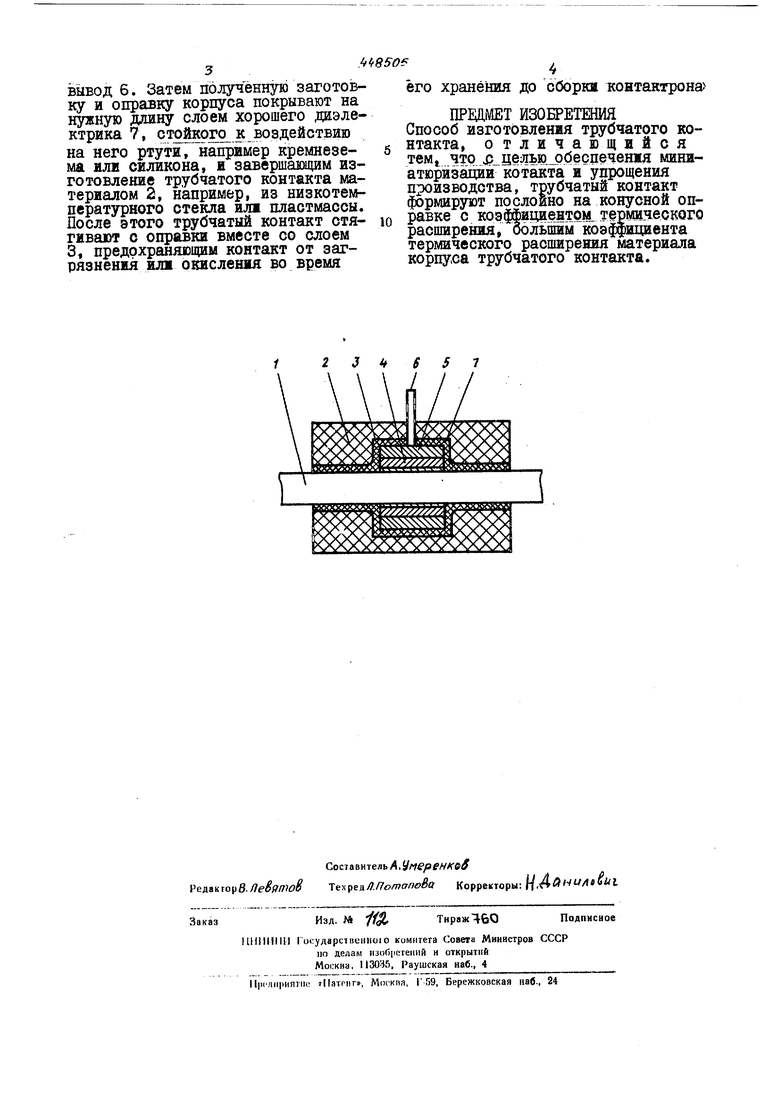

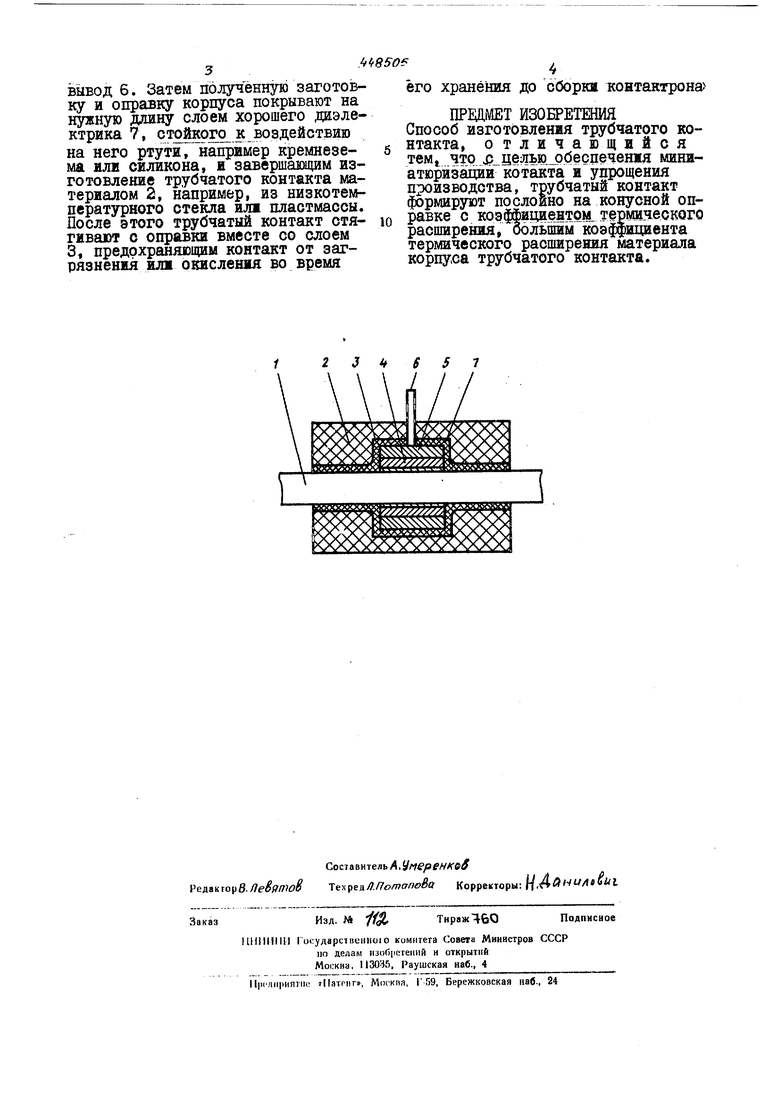

трубчатого контакта.Яа чертеже показан пример осуществления способа Оправку I выполняют из материала,

коэффициент термического расшире-.. ния которого больше коэффициета те5рмического расширения материала 2 корпуса трубчатого контакта. Конусность оправка делают больше

.1:600. Поверхность оправки обрабатывают с целью снизить ее сцепление с ИЗГОТОВЛЯЕМЫМ на ней трубчатым контактом, например покрывают хромом и полируют. На поверхность оправкм напылением илж гальванически в качестве предохранительного

5 подслоя для контакта наносят слой 3 металла, диффузионно растворимого в ртути и не снижающего ее поверхностного напряжения, например олова. Затем на слой 3 наносят слой 4 металла, практически не растворяющегося в ртутм, но смачивающегося ею, например вольфрама, л&леза и т,ft. lips необходимости на 8тот слой наносят слой 5 металла § малым удельным электрическим сопротивлением и приваривают к нему

ШБод 6. Затем полученную заготовку и оправку корпуса покрывают на нужную длину слоем хорошего диэлектрика 7, стойкого к воздействию

на него ртути, например кремнезема или силикона, и завершанщим изготовление трубчатого контакта материалом 2, например, из низкотемпературного стекла ил1 пластмассы. После этого трубчатый контакт стягивают с оправки вместе со слоем 3, предохраняющим контакт от загрязнения ИЛ1 окисления во время

его хранения до сборки контактрона

ПРЩМЕТ ИЗОБРЕТЕНИЯ Способ изготовления трубчатого контакта, о тличающийся тем 4 целью о(5еспечеш1Я миниатюризаций котакта и упрощения производства, трубчатый контакт формируют послойно на конусной оправке с коэф|ицие нтом. термического расширения, больший коэффициента термического расширения материала Kopi,ca трубчатого контакта.

Авторы

Даты

1974-10-30—Публикация

1972-05-29—Подача