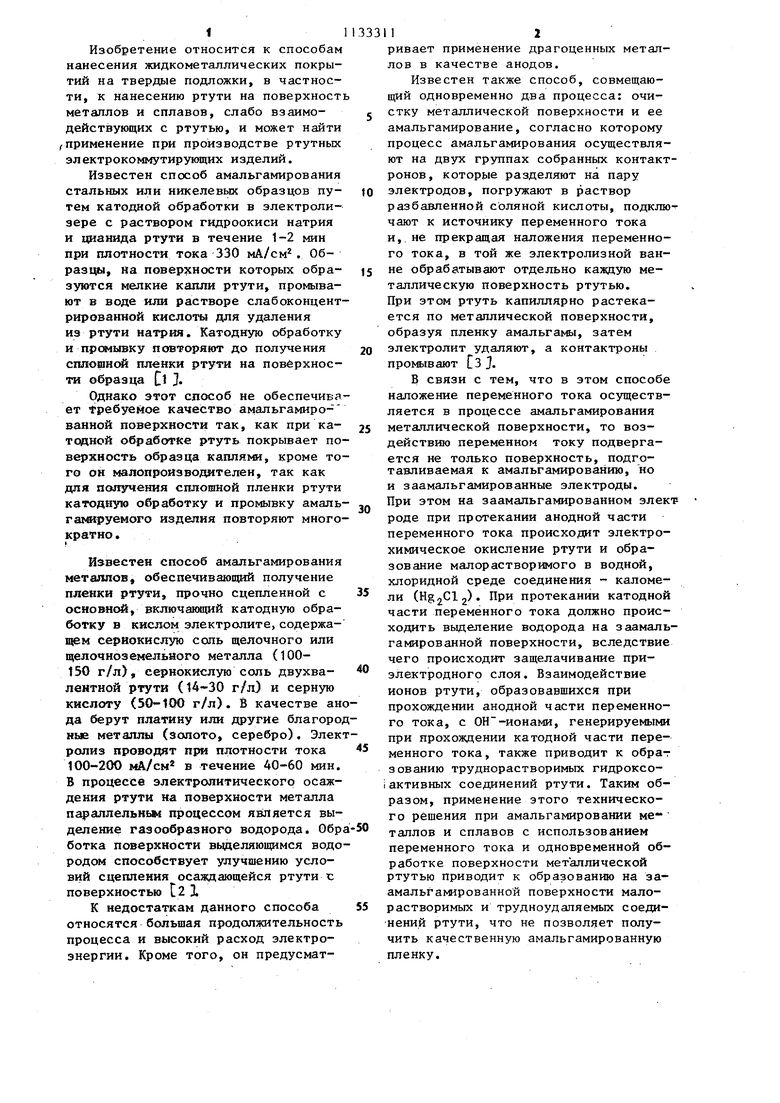

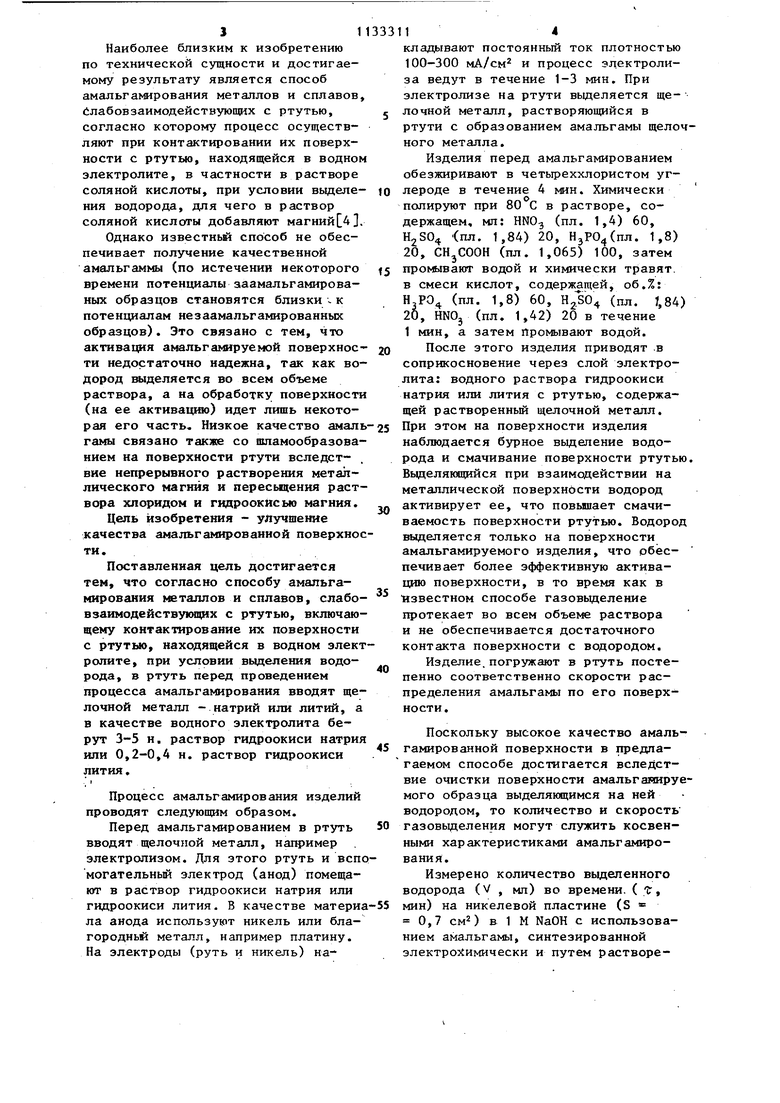

со со со I Изобретение относится к способам нанесения жидкометаллических покрытий на твердые подложки, в частности, к нанесению ртути на поверхност металлов и сплавов, слабо взаимодействующих с ртутью, и может найти ,применение при производстве ртутных электрокоммутирунидих изделий, Известен способ амальгамирования стальных или никелевых образцов путем катодной обработки в злектролизере с раствором гидроокиси натрия и цианида ртути в течение 1-2 мин при плотности тока 330 мА/см. Образ щл, на поверхности которых образуются мелкие капли ртути, промывают в воде или растворе слабоконцент рированной кислоты для удаления из ртути натрия. Катодную обработку и прсмывку повторяют до получения оплошней пленки ртути на поверхности образца С J« Однако этот способ не обеспечива ет fpe6yertoe качество амальгамированной поверхности так, как при катодной обработке ртуть покрывает по верхность образца каш1ями, кроме то го он малопроизводителен, так как для получения сплошной пленки ртути катодную обработку и промывку амаль гa вIpyeмoro изделия повторяют много кратно . Известен способ амальгамирования металлов, обеспечивающий получение пленки ртути, прочно сцепленной с основной, включаняций катодную обработку в кислом электролите, содержащем сернокислую соль щелочного или щелочноземельного металла {100150 г/л), сернокислую соль двухвалентной ртути (14-30 г/л) и серную кислоту (50-100 г/л). В качестве ан да берут платину или другие благоро ные металлы (золото, серебро). Элек ролиз проводят при плотности тока 100-200 мА/см в течение 40-60 мин. В процессе электролитического осаждения ртути на поверхности металла п аллельным процессом является выделение газообразного водорода. Обр ботка поверхности вьщеляющимся водо родом способствует улучшению условий сцепления осаждающейся ртути с поверхностью Cz 1 К недостаткам данного способа относятся большая продолжительность процесса и высокий расход электроэнергии. Кроме того, он предусматривает применение драгоценных металлов в качестве анодов. Известен также способ, совмещающий одновременно два процесса: очистку металлической поверхности и ее амальгамирование, согласно которому процесс амальгамирования осуществляют на двух группах собранных контактронов, которые разделяют на пару электродов, погружают в раствор разбавленной соляной кислоты, подклю чают к источнику переменного тока и, не прекращая наложения переменного тока, в той же электролизной ванне обрабатывают отдельно каждую металлическую поверхность ртутью. При этом ртуть капиллярно растекается по метаплической поверхности, образуя пленку амальгамы, затем электролит удаляют, а контактроны промывают Сз J. В связи с тем, что в этом способе наложение переменного тока осуществляется в процессе амальгамирования металлической поверхности, то воздействию переменном току подвергается не только поверхность, подготавливаемая к амальгамированию, но и заамальгамированные электроды. При этом на заамальгамированном элект роде при протекании анодной части переменного тока происходит электрохимическое окисление ртути и образование малорастворимого в водной, хлоридной среде соединения - каломели (). При протекании катодной части переменного тока должно происходить выделение водорода на заамальгамированной поверхности, вследствие чего происходит защелачивание при- электродного слоя. Взаимодействие ионов ртути, образовавшихся при прохождении анодной части переменного тока, с ОН -ионами, генерируемыми при прохождении катодной части переменного тока, также приводит к обрат зованию труднорастворимых гидроксоактивных соединений ртути. Таким образом, применение этого технического решения при амальгамировании металлов и сплавов с использованием переменного тока и одновременной обработке поверхности металлической ртутью приводит к образованию на заамальгамированной поверхности малорастворимых и трудноудаляемых соединений ртути, что не позволяет получить качественную амальгамированную пленку. 31 Наиболее близким к изобретению по технической сущности и достигаемому результату является способ амальгамирования металлов и сплавов Слабовзаимодействующих с ртутью, согласно которому процесс осуществляют при контактировании их поверхности с ртутью, находящейся в водном электролите, в частности в растворе соляной кислоты, при условии выделения водорода, для чего в раствор соляной кислоты добавляют магний А Однако известный способ не обеспечивает получение качественной амальгаммы (по истечении некоторого времени потенциалы заамальгамированых образцов становятся близки - к потенциалам незаамальгамированных образцов). Это связано с тем, что активация амальга1 б1руемой поверхнос ти недостаточно надежна, так как водород выделяется во всем объеме раствора, а на обработку поверхности (на ее активацию) идет лишь некоторая его часть. Низкое качество амаль гамы связано также со шламообразованием на поверхности ртути вследствие непрерывного растворения металлического магния и пересыцения раст вора хлоридом и гидроокисью магния. Цель изобретения - улучшение качества амальгамированной поверхно ти. Поставленная цель достигается тем, что согласно способу амальгамирования металлов и сплавов, слабовзаимодействуюф1Х с ртутью, включающему контактирование их поверхности с ртутыо, находящейся в водном элект ролите, при условии выделения водорода, в ртуть перед проведением процесса амальгамирования вводят щелочной металл - натрий или литий, а в качестве водного электролита берут 3-5 н. раствор гидроокиси натрия или 0,2-0,4 н. раствор гидроокиси лития. Процесс амальгамирования изделий проводят следующим образом. Перед амальгамированием в ртуть вводят щелочной металл, например электролизом. Для этого ртуть и всп могательный электрод (анод) помещают в раствор гидроокиси натрия или гидроокиси лития. В качестве матери ла анода используют никель или благородньй металл, например платину. На электроды (руть и никель) на14кладывают постоянный ток плотностью 100-300 мА/см и процесс электролиза ведут в течение 1-3 мин. При электролизе на ртути вьщеляется щелочной металл, растворяющийся в ртути с образованием амальгамы щелочного металла. Изделия перед амальгамированием обезжиривают в четыреххлористом углероде в течение 4 мин. Химически полируют при 80 С в растворе, содержащем, мп: HNO (пл. 1,4) 60, H2SO пл. 1,84) 20, НзРО(пл. 1,8) 20, (пл. 1,065) 100, затем промывают водой и химически травят, в смеси кислот, содержащей, об.%: И РО (пл. 1,8) 60, (пл. 1,84) 20, HNOj (пл. 1,42) 20 в течение 1 мин, а затем промывают водой. После этого изделия приводят .в соприкосновение через слой электролита: водного раствора гидроокиси натрия или лития с ртутью, содержащей растворенный щелочной металл. При этом на поверхности изделия наблюдается бурное вьщеление водорода и смачивание поверхности ртутью. Вьщеляющийся при взаимодействии на металлической поверхности водород активирует ее, что повышает смачиваемость поверхности ртутью. Водород выделяется только на поверхности амальгамируемого изделия, что обеспечивает более эффективную активацию поверхности, в то время как в известном способе газовьщеление протекает во всем объеме раствора и не обеспечивается достаточного контакта поверхности с водородом. Изделие.погружают в ртуть постепенно соответственно скорости распределения амальгамы по его поверхности. Поскольку высокое качество амальгамированной поверхности в предлагаемом способе достигается вследствие очистки поверхности амальгамируемого образца выделяющимся на ней водородом, то количество и скорость газовыделения могут служить косвенными характеристиками амальгамирования. Измерено количество выделенного водорода (V , мп) во времени. ( t, мин) на никелевой пластине (S 0,7 см) в 1 М NaOH с использованием амальгамы, синтезированной электрохимически и путем растворения металлического натрия во ртути. Концентрация натрия в амальгаме в обоих случаях 0,54 в %. Результаты исследований представлены в табл. 1. Из таблицы видно, что количество водорода, выделяющегося при использовании амальгамы, приготовленной электролизом NaOH и растворением метаплического натрия, одинаково. Пример 1. Ртутньй и никеле вый электроды, причем ртуть являетс катодом, помещают в 3,0 н. раствор гидроокиси натрия, пропускают ток 100 мА/см в течение 1 мин. После электролиза подготовленное к амальгамированию изделие из никеля приводят в соприкосновение со ртутью, содержащей растворимый натрий, пост пенно погружают в него соответствен но скорости распространения амальга мы на его поверхности, и хранят его под слоем ртути. Затем производят замер потенциала заамальгамированного изделия, которьй равен 0,020 В и близок к потенциалу ртутного элек рода. Пример 2, Ртутный и никеле вый электроды, причем ртуть являетс катодом, помещают в 6,0 н. раствор гидроокиси натрия, пропускают ток 200 мА/см в течение 3 мин. После электролиза подготовленное к амальг мированию изделие из сплава Ниве приводят в соприкосновение с амальгамой натрия, постепенно погружают изделие в него соответственно скорости распространения амальгамы по его поверхности и хранят его под слоем ртути. Затем производят замер потенциала заамальгамированного изделия который равен 0,019 В и бли зок к поте.нциалу ртутного электрода Пример 3. Ртутный и никелевый электроды, причем ртуть являе ся катодом, помещают в 4,0 н. раствор гидроокиси натрия, пропускают ток 300 мА/см в течение 5 мин. Пос ле электролиза подготовленную к ама гамированиипластинку размером 5 X 10 0,1 мм из сплава НиМо приводят в соприкосновение с амальгамой натрия, постепенно погружают пласти ку в нее соответственно скорости распространения амальгамы по ее поверхности и хранят ее под слоем рту ти. Затем производят замер потенциа ла заамальгамированного изделия, который равен 0,018 В и близок к потенциалу ртутного электрода. Пример 4. Ртутный и никелевый электроды, причем ртуть является катодом, помещают в 0,2 н. раствор гидроокиси лития, пропускают ток 100 мА/см в течение 3 мин. После электролиза подготовленную к амальгамированию пластинку размером 5 X 10 к 0,1 мм из сплава 52Н приводят в соприкосновение с амальгамой лития, постепенно погружают пластинку в нее соответственно скорости распространения амальгамы по ее поверхности и хранят ее под слоем ртути. Затем производят замер потенциала заамальгамированного изделия, которьй равен 0,021 В и близок к потенциалу ртутного электрода. При.мер 5. Ртутньй и никелевьй электроды, причем ртуть является катодом, помещают в 0,3 н. раствор гидроокиси лития, пропускают ток 100 мА/см в течение 1 мин. После электролиза подготовленную и амальгамированную пластинку размером 5 х:10X 0,1 мм из сплава 29НК приводят в соприкосновение с амальгамой лития, постепенно погружают пластинку в нее соответственно скорости распространения амальгамы по ее поверхности и хранят ее под слоем ртути. Затем производят замер потенциала заамальгамированного изделия, которьй равен 0,021 В и близок к потенизналу ртутного электрода. Пример 6. Ртутный и никелевьй электроды, причем ртуть является катодом, помещают в 0,4 н. раствор гидроокиси лития, пропускают ток 200 мА/см в течение 2 мин. После электролиза подготовленную к амальгамированию пластинку размером 5 10 0,1 мм из сплава нихром приводят в соприкосновение с амальгамой лития, постепенно погружают пластинку в нее соответственно скорости распространения амальгамы по ее поверхности и хранят ее под слоем ртути. Затем производят замер потенциала заамальгамированного электрода, который равен О,019,В и близок к потенциалу ртутного электрода. Результаты измерений потенциалов образцов перед амальгамированием, а также после амальгамирования изветным и предлагаемым способами приедены в табл. 2.

711333118

Сравнительньй анализ табл. 2 по- Таким образом, предлагаемый споказывает, что после амальгамированиясоб позволяет быстро и качественно

предлагаемом способом поверхностьамальгамировать металлические поверхобразца близка по свойствам к поверх-ности миниатнчрных контактов в трудйости ртутного электрода.5 нодоступшлх местах.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Электролит для осаждения ртути на по-ВЕРХНОСТь МЕТАллОВ | 1979 |

|

SU840206A1 |

| Способ амальгамирования металлов | 1988 |

|

SU1680805A1 |

| Способ электрического выделения металлов | 1932 |

|

SU38970A1 |

| Окисно-ртутный электрод для химического источника тока | 1970 |

|

SU499848A3 |

| Способ предварительной обработки поверхности металлов перед амальгамированием | 1979 |

|

SU1036812A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МОДИФИЦИРОВАННОГО ЭЛЕКТРОДА ДЛЯ ОДНОВРЕМЕННОГО ИНВЕРСИОННО-ВОЛЬТАМПЕРОМЕТРИЧЕСКОГО ОПРЕДЕЛЕНИЯ СЛЕДОВ ТЯЖЕЛЫХ МЕТАЛЛОВ И ИОДИД-ИОНОВ | 2003 |

|

RU2237888C1 |

| Инверсионный вольтамперометрический способ определения тиоглюкозы в водных растворах | 1989 |

|

SU1670567A1 |

| Способ получения гексателлурида натрия | 1983 |

|

SU1117339A1 |

| ЭЛЕКТРОХИМИЧЕСКИЙ СПОСОБ ПОЛУЧЕНИЯ ЛИТИЯ | 2000 |

|

RU2250274C2 |

| Способ определения тиолов | 1990 |

|

SU1728771A1 |

СПОСОБ АМАЛЬГАМИРОВАНИЯ МЕТАЛЛОВ И СПЛАВОВ, СЛАБОВЗАИМОДЕЙСТВУЮЩИХ С РТУТЬЮ, включающий контактирование их поверхности с ртутью находящейся в водном электролите, при условии вьщеления водорода, отличающийся тем, что, с целью улучшения качества амальгамированной поверхности, в ртуть перед проведением процесса амальгамирования вводят щелочной металл т натрий или литий, а в качестве водного электролита берут 3-6 н. раствор гидроокиси натрия или 0,2-0,4 н. раствор гидроокиси лития. (О

Методы приготовления амальгам г

Авторы

Даты

1985-01-07—Публикация

1983-04-14—Подача