(54) СПОСОБ ПОЛУЧЕНИЯ САХАРА-РАФИНАДА

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ САХАРА-РАФИНАДА | 1996 |

|

RU2096465C1 |

| Способ получения прессованного сахара | 1935 |

|

SU49519A1 |

| СПОСОБ ИСПОЛЬЗОВАНИЯ ОРГАНИЧЕСКОГО КАЛЬЦИЯ В КАЧЕСТВЕ КОРМОВОЙ ДОБАВКИ | 2014 |

|

RU2588639C2 |

| СПОСОБ ПОЛУЧЕНИЯ СИРОПА ИЗ КРАСНИКИ | 2016 |

|

RU2611813C1 |

| СПОСОБ ПРОИЗВОДСТВА САХАРОСОДЕРЖАЩЕГО ПРОДУКТА | 2000 |

|

RU2162106C1 |

| Способ производства желейного мармелада | 1982 |

|

SU1056990A1 |

| Композиция для получения лиофилизированного пищевого продукта и способ его получения | 1990 |

|

SU1837787A3 |

| Способ производства хлебобулочных изделий функционального назначения | 2017 |

|

RU2643251C1 |

| Способ производства желейного мармелада | 1989 |

|

SU1708252A1 |

| СПОСОБ ПРОИЗВОДСТВА МУЧНЫХ КОНДИТЕРСКИХ ИЗДЕЛИЙ ВИДА ПРЯНИКОВ И КОВРИЖЕК, БАРАНОЧНЫХ ИЗДЕЛИЙ, ПЕЧЕНЬЯ, ВАФЕЛЬ И ИЗДЕЛИЙ НА ВАФЕЛЬНОЙ ОСНОВЕ, ТОРТОВ И ПИРОЖНЫХ | 1997 |

|

RU2093032C1 |

1

Изобретение относится к сахарной промышпенности, а именно к способам получения сахара-рафинада в в1-ще кусков, пластин и голов.

Известен способ получения сахара-рафинала, заключающийся в смешивании сахара с водой, формовании -смеси, прессовании и сушке воздухом прессованных элементов при 75-85°С.

Согласно известному способу сахар сушат Б среде, им:еющей по возможности высокую температуру и низкую относительную Влажность.

В этих условиях влага сиропа, окружающая кристаллы, быстро испаряется, что приводит к перенасыщению сахара-сиропа и очень быстрой кристаллизации. По этой причине процесс кристаллизации протекает беспорядочным образом.Сахар-сироп кристаллизуется в виде мелких зерен. Это сказьюается на физических свойствах конечного продукта, так как мелкие зерна плохо сцепляются с существующими кри-г сталлами; кроме того они заполняют между кристаллами.

Для улучшения качества сахара-рафинада согласно предлагаемому способу сахар и воду перед смешиванием нагревают до температуры сушки и все последующие приемы (формование смеси, прессование и сушку) ведут при этой температуре, а относительную влажность воздуха в процессе сушки устанавливают равной 100-85% от относительной равновесной влажности сахара при температуре, соответствующей температуре сушки.

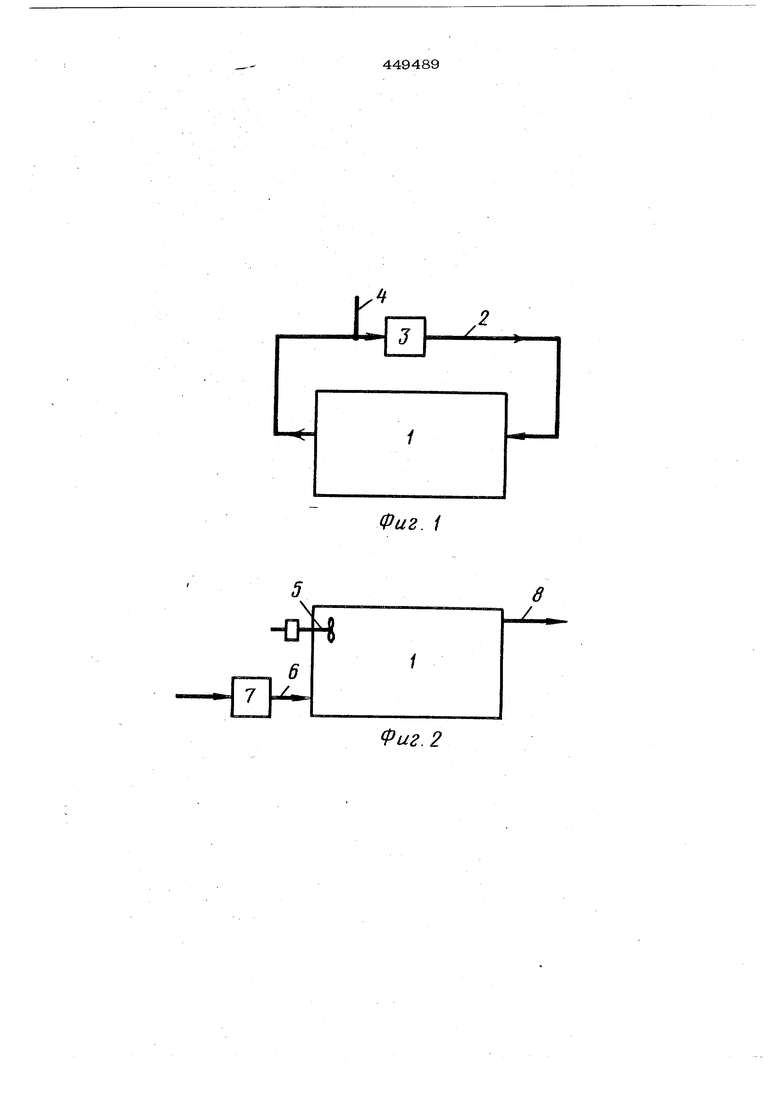

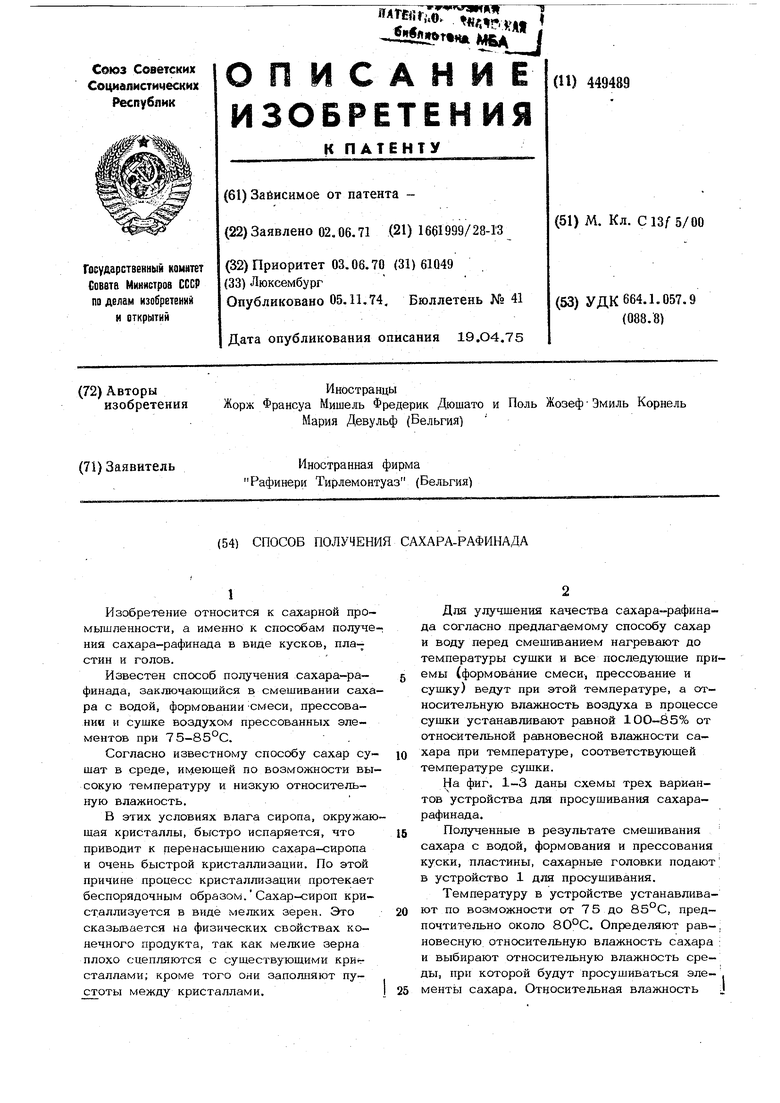

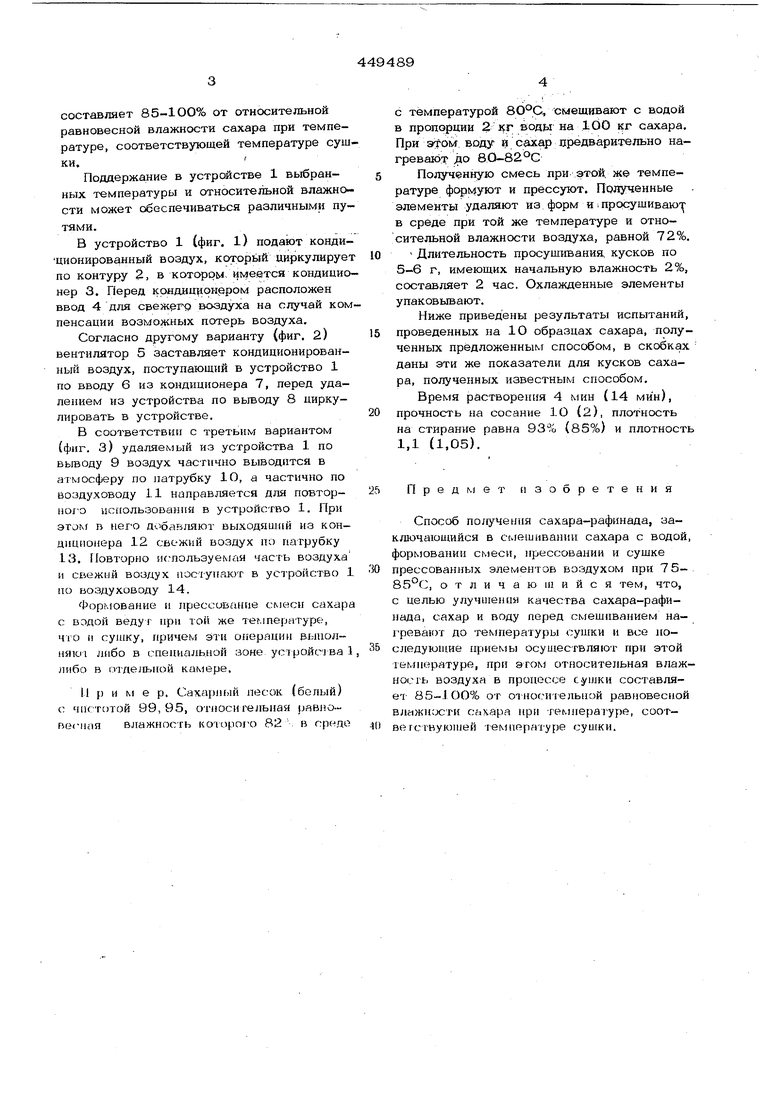

На фиг, 1-3 даны схемы трех вариантов устройства для просушивания сахарарафинада.

Полученные в результате смешивания сахара с водой, формования и прессования куски, пластины, сахарные головки подают; в устройство 1 для просушивания.

Температуру в устройстве устанавливают по возможности от 75 до 85°С, предпочтительно около 80°С. Определяют рав-; новесную относительную влажность сахара ; и выбирают относительную влажность среды, при которой будут просушиваться эле-. менты сахара. Относительная влажность j

составляет 85-1ОО% от относительной равновесной влажности сахара при температуре, соответствующей температуре сушки.

Поддержание в устройстве 1 выбранных температуры и относительной влажности может обеспечиваться различными путями.

В устройство 1 (фиг. 1) подают кондиционированный воздух, который циркулирует по контуру 2, в котором, имеется кондиционер 3. Перед ксшдиционером расположен ввод 4 для свежего воздуха на случай компенсации возможных потерь воздуха.

Согласно другому варианту (фиг. 2) вентилятор 5 заставляет кондиционированный воздух, поступающий в устройство 1 по вводу 6 из кондиционера 7, перед удалением из устройства по выводу 8 циркулировать в устройстве.

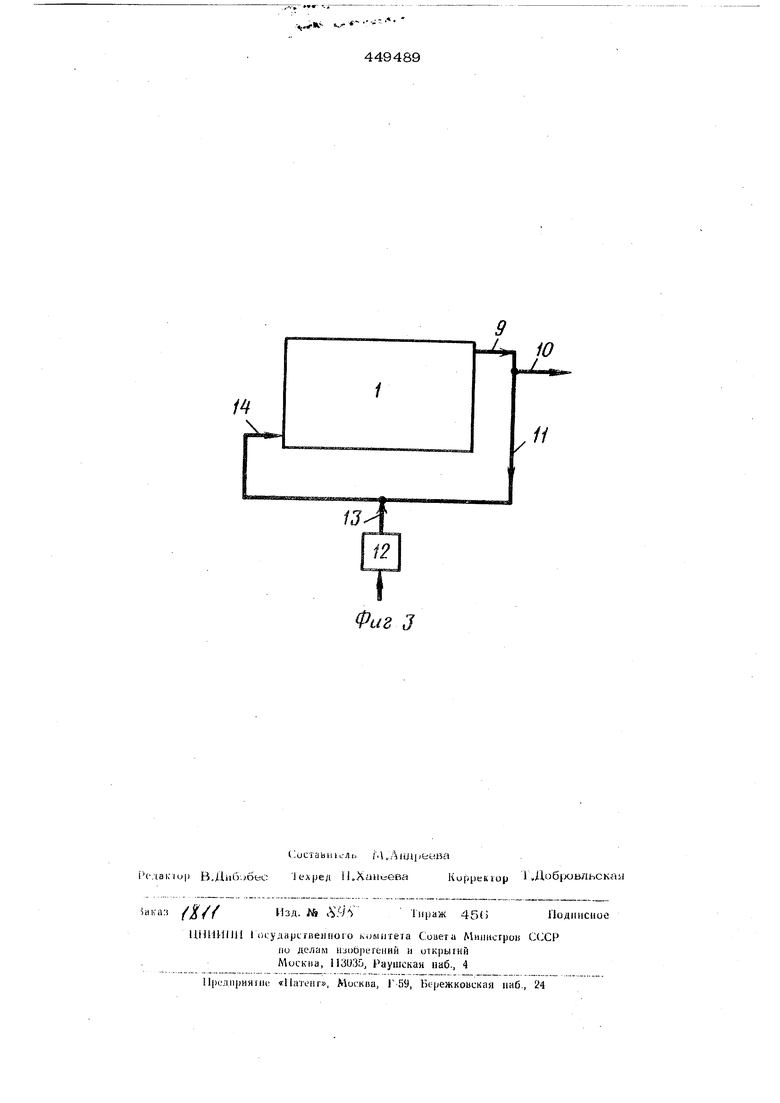

В соответствии с третьим вариантом (фиг. З) удаляемый из устройства 1 по выводу 9 воздух частично выводится в атмосферу по патрубку 1О, а частично по воздуховоду 11 направляется для повторHDJ-O нспользованпя в устройство 1. При этом в него добавляют выходяшпй из кондиционера 12 свежий воздух по патрубку 13, Повторно используемая часть воздуха и свежий воздух поступают в устройство 1 но воздуховоду 14.

Формование и прессование смеси сахара с водой веду г при той же температуре, что и сушку, причем эти операции выполняю либо в специальной зоне устроив ва 1 либо в отдельной камере.

11 f) и м е р. Сахарный песок (белый) с чистотой 99, 95, относительная равновесная влажность коюротч) 82 в среде

с температурой 8О°С, смешивают с водой в пропорции 2 води на IdO itr сахара, При 3tOM воду и сахар цредварительно нагревают до 8О-82°С

Полученную смесь при этой, же температуре и прессуют. Полученные элементы удаляют из форм и цросушиваю в среде при той же температуре и относительной влажности воздуха, равной 72%.

Длительность просущивания, кусков по 5-6 г, имеющих начальную влажность 2%, составляет 2 час. Охлажденные элементы упаковывают.

Ниже приведены результаты испытаний,

проведенных на Ю образцах сахара, полученных предложенным способом, в скобках даны эти же показатели для кусков сахара, полученных известным способом. Время растворения 4 мин (14 мин),

прочность на сосание 1О (2), плот ность на стирание равна 93% (85%) и плотность 1,1 (1,05).

Предмет изобретен и я

Способ получения сахара-рафинада, заключающийся в смешивании сахара с водой, формовании смеси, прессовании и сушке

прессованных элементов воздухом при 7585°С, отличаю И1ИЙСЯ тем, что, с целью улучиюния качества сахара-рафинада, сахар и воду перед смешиванием нагревают до температуры сушки и все последующие приемы осуществляют при этой температуре, при этом относительная влажность воздуха в процессе сушки состав.пяет 85-.1 ОО% от олносичельной равновесной влажнсхзти сахара при темпера i-ype, соот-

ве гсгвуюшей темиературе сушки.

-СЖ

6

L

/

Фиг. 1

8

иг.2

V.

449489

9

,Ю

//

/

1зЛ

Фаг 3

Авторы

Даты

1974-11-05—Публикация

1971-06-02—Подача