Очистка жидкого металла помощью центробежной силы во вращающемся сосуде уже известна. Однако некоторые из применяемых для этой цели устройств отличаются сложностью конструкции и имеют сравнительно невысокую производительность, другие же, как например, аппараты, работающие встряхиванием, вовсе себя не оправдали. В предлагаемом устройстве для очистки жидкого металла применен для повышения производительности быстровращающийся барабан с коническим раструбом, который образует вместе с головкой отводной для шлаков трубы кольцевую щель, служащую для выхода очищаемого металла в сборник. Для регулирования кольцевой щели головка сделана подвижной.

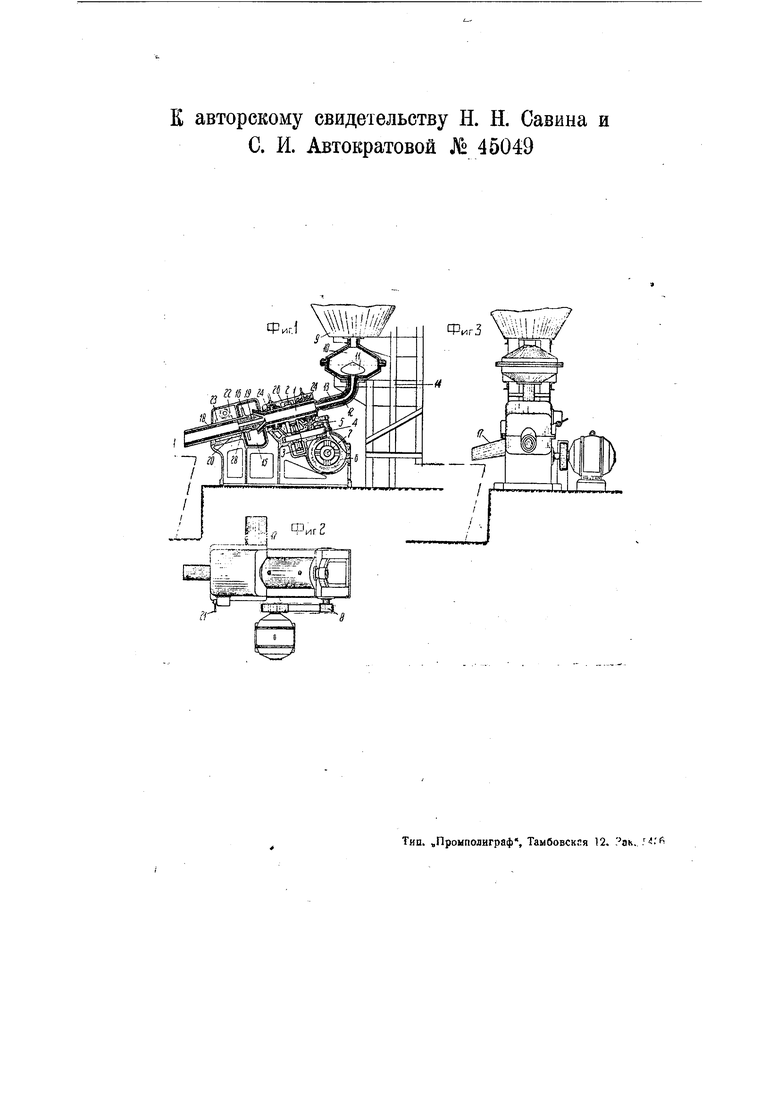

На чертеже фиг. 1-3 изображают общий вид устройства в трех проекциях (с продольным разрезом).

Главная рабочая часть устройства представляет барабан 1 в виде вытянутоТ-о цилиндра с футеровкой изнутри, охлаждаемый проточной водой снаружи я расположенный с наклоном 15-60°, который можно менять в ту и другую сторону поворотом всей конструкции в вертикальной плоскости (на чертеже не изображено). Барабан имеет в верх(282)

ней части сужение, где по оси враще ния поступает жидкий металл, а в нижней части края барабана отогнуты наружу, образуя конический раструб. Барабан вращается со скоростью 2000- 8000 оборотов в минуту. На барабан в центральной оси насажена шестерня 2 с косыми зубьями, связанная с редуктором, состоящим из шестерни 3, сидящей на оси 4, на конце которой имеется червяк 5, находящийся в сцеплений с червячным колесом б, расположенным на оси 7, несущей шкивы 8, из которых один рабочий и один холостой (для постепенного включения барабана и редуктора от электромоторов).

Жидкий металл из плавильного прибора поступает в воронку 9, откуда направляется в поплавковую камеру 10 с поплавком 11 из огнеупорного кирпича и далее по трубе 12 стекает в быстровращающийся барабан 1. Труба 12 изогнута по кривой и имеет огнеупорную футеровку. Для соединения барабана с поплавковой камерой служит сальник 13, помещающийся в месте разъема последних. Воронка и поплавковая камера поддерй иваются стойкой 14. Металпосборник 15 для очищенного металла снабжен ударным щитом 16, принимающим удар выходящего из барабане

металла. Для вывода рафиниррцаннагр металла служит лоток 17. Труба 18 предназначена для отхода шлаков и примесей и имеет головку 19 в виде конуса из огнеупорного кирпича или специального сплава. Труба 18 может ввинчиваться в соответствующую гайку 20 на станине и тогда конус может глубже входить в выходное отверстие барабана, тем самым сужая выходное отверстие и повышая отбор шлаков.

Движение черпальной трубы происходит посредством рукоятки 21, червяка 22 и червячной шестерни 23. Вращение барабана происходит в двух бронзовых подщипниках 24, допускающих небольшое качание и изгиб оси вращения барабана, причем для подшипников предусмотрена центральная смазка под давлением. Барабан 1 снаружи окружает камера 26, наполненная проточной водой для охлаждения цилиндра.

Работа помощью предлагаемого устройства производится следующим образом. Включают рубильник электромотора, связанного ременной передачей с редуктором, и постепенно передвигают ремень с холостого шкива редуктора на рабочий, благодаря чему редуктор и барабан постепенно увеличивают число оборотов. Когда обороты барабана 1 доходят до требуемой нормы (от 4000 -до 8000 оборотов в минуту), то счетчик оборотов дает сигнал. Тогда п/екают расплавленный металл в воронку 9 и поплавковую камеру 10. Дальше металл идет по изогнутому каналу 12, заполняя его целиком, и по оси вращения б арабана поступает в последний. Мрталл по каналу поступает непрерывно, регулируемый поплавковой камерой. В барабане поступающий Е 1еталл почти мгновенно отбрасывается к стенкам. Под действием центробежной силы бо лее легкие по удельному весу примеси оттесняются к оси вращения барабана. Жидкий металл в барабане распределяется в виде трех цилиндров, из которых первый, наиболее близкий к стенкам, будет состоять, главным образом, из рафинированного металла, второй, смежный с ним, - из обыкновенного неочищенного металла и внутренний -

преимущественно из шлаков, графита и т. п. Таким образом жидкий металл по стенкам барабана постепенно продвигается к выходу. При выходе в конце барабана образуются два слоя: внутренний слой жидкого металла Из отделений и наружный, прилегающий к стенкам барабана, - из рафинированного металла.

Снизу в выходное отверстие барабана 1 входит коническая головка 19 трубы 18, образуя вместе с коническим раструбом барабана 1 кольцевую щель для выхода очищенного металла в металлоприемник 15, где он с силой ударяется о щит 16 и после потери живой силы вытекает через лоток 17. Внутренний же слой жидкого металла, насыщенный щлаками и примесями по каналу 28 головки 19, поступает в трубу 18 и отводится последней наружу.

Трубу 18 можно поворотом рукоятки 21 вдвигать больще или меньще вглубь барабана, тем самым увеличивая или уменьшая отбор шлаков и примесей. Регулирование движения жидкого металла внутри барабана производится путем изменения угла наклона барабана.

В качестве привода может служить электромотор с редуктором или же насаженное на барабан приспособление, сходное с турбиной. Это приспособление силой пара или гидравлического давления приходит в плавное вращательное движение вместе с барабаном. Таким путем легче всего достигнуть требуемой точной самобалансировки барабана.

Предмет изобретения.

1.Устройство для очистки жидкого металла при помощи центробежной силы, отличающееся применением быстровращающегося барабана 1 с коническим раструбом, образующим, вместе с головкой 19 отводной для шлаков трубы 18 кольцевую щель для выхода очищаемого металла.

2.Форма выполнения устройства по п. 1, отличающаяся тем, что головка 19 сделана подвижной с целью регулирования кольцевой щели.

к авторскому свидетельству Н. Н. Савина и С. И. Автократовой J 45049

..I тЖ

..4U..

Авторы

Даты

1935-11-30—Публикация

1934-11-30—Подача