Изобретение относится к области металлургии, в частности к рафинированию металлов от взвешенных примесей.

Известно центробежное устройство для рафинирования металлов. Устройство состоит из верхнего и нижнего конических фильтрующих элементов, образующих емкость для расплава, внутри которой размещена дисковая перегородка, разделяющая ее на зоны фильтрации и осушки. Перегородка снабжена скребками, жестко закрепленными на приводном валу верхнего фильтрующего элемента. Вал имеет горловину и приемное окно. Нижний фильтрующий элемент снабжен отверстиями для удаления примесей. Вокруг фильтрующих элементов расположен приемник, имеющий силовой патрубок 1. В емкость, образованную коническими фильтрующими элементами, засыпают через горловину, и приемные окна фильтрующий материал, затем подают неочищенный металл, который, под действием центробежной силы проходит через фильтрующий материал и очищается. Очищенный металл выходит через щель в приемнике и по сливному патрубку сливается в ковщ. Примеси, накопленные на фильтрующем материале, сгребаются скребками к отверстиям и выгружаются через них.

Однако это устройство имеет сложное конструктивное оформление. Вращающиеся детали в расплаве агрессивного металла являются ненадежным элементом и быстро выходят из строя.

Известно также устройство для десульфурации чугуна в слое шлака. Устройство содержит цилиндрическую рафинированную камеру, в верхней и нижней частях которой расположены горизонталь. ные перегородки, осевую трубу для подачи металла, боковую трубу для слива готового металла, трубу для удаления примесей и электромагнитный вращатель, расположенный вокруг нижней части камеры 2.

Расплавленный металл с примесями подается в цилиндрическую камеру и под действием электромагнитных сил приводится во вращение. Металл придавливается к боковой стенке и через тангенциальный сток выводится из устройства. Шлак, имеющий меньший удельный вес, отжимается к центру емкости и накапливается в параболоидной лунке, .,V

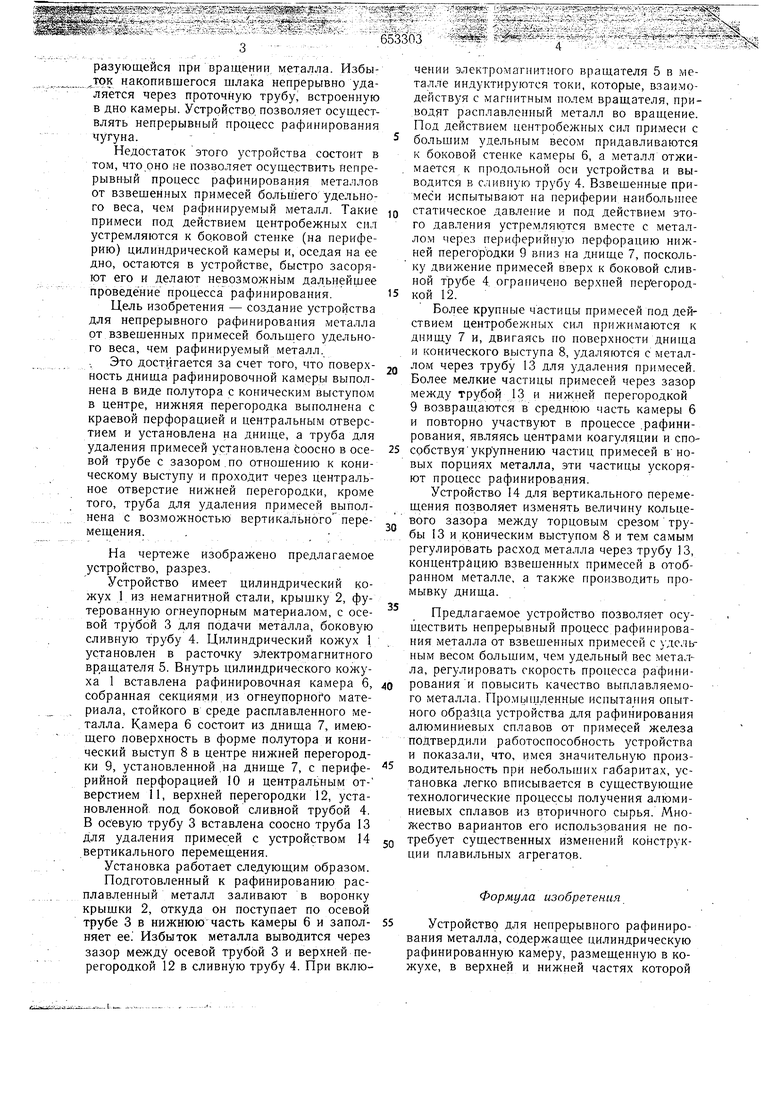

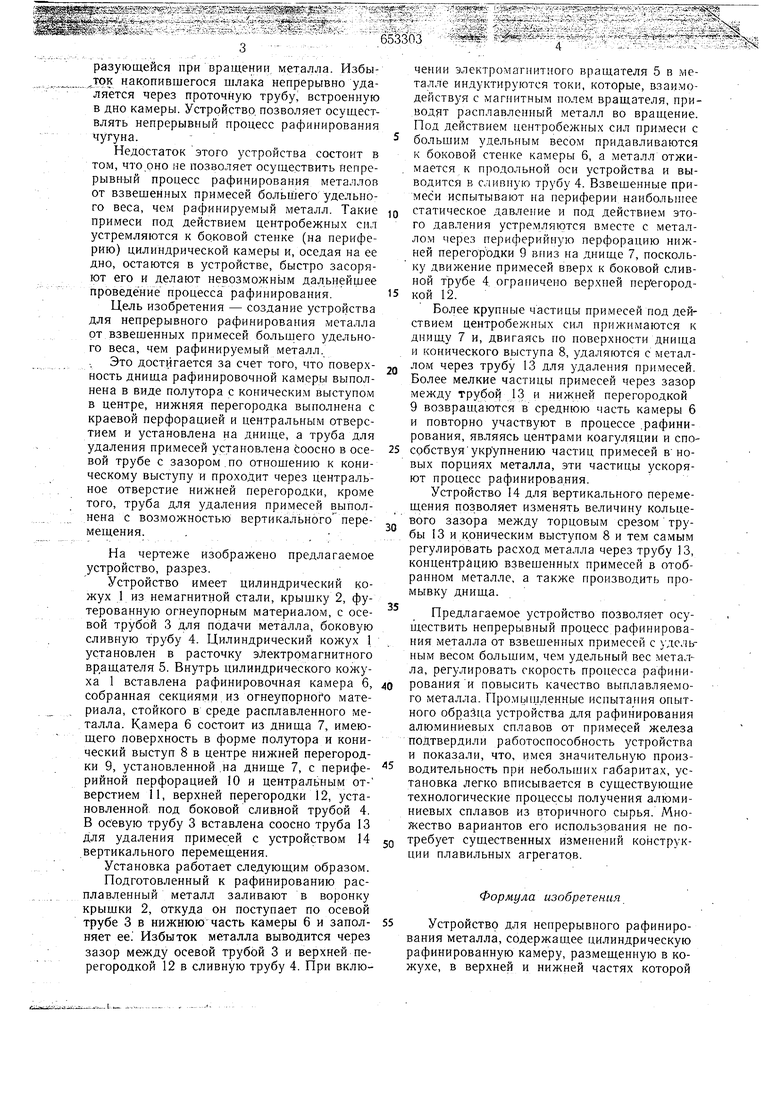

.. ..- -. разующейся при вращении металла. Избыдок накопившегося шлака непрерывно удаляется через проточную трубу, встроенную в дно камеры. Устройство, позволяет осуш,ествлять непрерывный процесс рафинирования чугуна. Недостаток этого устройства состоит в том, что,оно не позволяет осуществить Непрерывный процесс рафинирования металлов от взвешенных примесей болыйего удельного веса, чем рафинируемый металл. Такие примеси под действием центробежных сил устремляются к боковой стенке (на периферию) цилиндрической камеры и, оседая на ее дно, остаются в устройстве, быстро засоряют его и делают невоз.можным дальнейщее проведение процесса рафинирования. Цель изобретения - создание устройства для непрерывного рафинирования металла от взвешенных примесей большего удельного веса, чем рафинируемый металл. Это достигается за счет того, что поверхность днища рафинировочной камеры выполнена в виде полутора с коническим выступом в центре, нижняя перегородка выполнена с краевой перфорацией и центральным отверстием и установлена на днище, а труба для удаления примесей установлена соосно в осевой трубе с зазором.по отношению к коническому выступу и проходит через центральное отверстие нижней перегородки, кроме того, труба для удаления примесей выполнена с возможностью вертикального перемещения. На чертеже изображено предлагаемое устройство, разрез. Устройство имеет цилиндрический кожух 1 из немагнитной стали, крыщку 2, футерованную огнеупорным материалом, с осевой трубой 3 для подачи металла, боковую сливную трубу 4. Цилиндрический кожух 1 установлен в расточку электромагнитного вращателя 5. Внутрь цилиндрического кожуха 1 вставлена рафинировочная камера б, собранная секциями из огнеупорного материала, стойкого в среде расплавленного металла. Камера 6 состоит из днища 7, имеющего поверхность в форме полутора и конический выступ 8 в центре нижней перегородки 9, установленной .на днище 7, с периферийной перфорацией 10 и центральным отверстием 11, верхней перегородки 12, установленной под боковой сливной трубой 4. В осевую трубу 3 вставлена соосно труба 13 Для удаления примесей с устройством 14 вертикального перемещения. Установка работает следующим образом. Цодготовленный к рафинированию расплавленный металл заливают в воронку крышки 2, откуда он поступает по осевой трубе 3 в нижнюю часть камеры 6 и заполняет ее. Избыток металла выводится через зазор между осевой грубой 3 и верхней перегородкой 12 в сливную трубу 4. При вклюA -- -f:

-.. --. ,.

653303

Ш

-wJtSs- чении электромагнитного вращателя 5 в .металле индуктируются токи, которые, взаимодействуя с магнитным полем вращателя, приводят расплавленный металл во вращение. Под действием центробежных сил примеси с большим удельным весом придавливаются к боковой стенке камеры 6, а металл отжимается к продольной оси устройства и выводится в сливную трубу 4. Взвешенные примеси испытывают на периферии наибольшее статическое давление и под действием этого давления устремляются вместе с металлом через периферийную перфорацию нижней перегородки 9 в(шз на днище 7, поскольку движение примесей вверх к боковой сливной трубе 4 ограничено верхней перегородкой 12. Более крупные частицы примесей под действием центробежных сил прижимаются к днищу 7 и, двигаясь по поверхности днища и конического выступа 8, удаляются с металло.м через трубу 13 для удаления примесей. Более мелкие частицы примесей через зазор между трубой 13 и нижней перегородкой 9 возвращаются в среднюю часть камеры 6 и повторно участвуют в процессе .рафинирования, являясь центрами коагуляции и способствуяукрупнению частиц примесей вновых порциях металла, эти частицы ускоряют процесс рафинирования. Устройство 14 для вертикального перемещения позволяет изменять величину кольцевого зазора между торцовым срезом трубы 13 и коническим выступом 8 и тем самым регулировать расход металла через трубу 13, концентрацию взвешенных примесей в отобранном металле, а также производить промывку днища. Предлагаемое устройство позволяет осуществить непрерывный процесс рафинирования металла от взвещенных примесей с удельным весом большим, чем удельный вес металла, регулировать скорость процесса рафинирования и повысить качество выплавляемого металла. Про.мькцленные испытания опытного образца устройства для рафинирования алюминиевых сплавов от примесей железа подтвердили работоспособность устройства и показали, что, имея значительную производительность при небольших габаритах, установка легко вписывается в существующие технологические процессы получения алюминиевых сплавов из вторичного сырья. Множество вариантов его использования не потребует существенных изменений конструкции плавильных агрегатов. Формула изобретения Устройство для непрерывного рафинирования металла, содержащее цилиндрическую рафинированную камеру, размещенную в кожухе, в верхней и нижней частях которой расположены горизонтальные перегородки, осевую трубу для подачи металла, боковую трубу для слива готового металла, трубу для удаления примесей и электромагнитный вращатель, отличающееся тем, что, с целью рафинирования металла от примесей большего удельного веса, поверхность днища рафинировочной камеры выполнена в виде полутора с коническим выступом в центре, нижняя перегородка выполнена с краевой перфорацией и центральным отверстием и установлена на днище, а труба для удаления примесей установлена соосно в осевой трубе с зазором по отношению к коническому выступу и проходит через центральное отверстие нижней перегородки. 2. Устройство по п. 1, отличающееся тем, что труба для удаления примесей выполнена с возможностью вертикального перемещения. Источники информации, принятые во внимание при экспертизе / 1.Авторское свидетельство СССР № 451785, кл. С 22 :С 38/16, 1973. 2.Авторское свидетельство СССР № 231574, кл. С 21 С 1/02, 1964.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для рафинирования металла | 1982 |

|

SU1039975A1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО РАФИНИРОВАНИЯ МЕТАЛЛА | 1994 |

|

RU2092592C1 |

| Устройство для рафинирования металла | 1986 |

|

SU1611961A1 |

| ЭЛЕКТРОМАГНИТНОЕ УСТРОЙСТВО ДЛЯ ПЛАВКИ И РАФИНИРОВАНИЯ ЖИДКИХ МЕТАЛЛОВ | 1994 |

|

RU2092593C1 |

| Устройство для рафинирования металла | 1978 |

|

SU720041A1 |

| УСТРОЙСТВО ДЛЯ РАФИНИРОВАНИЯ АЛЮМИНИЯ И ЕГО СПЛАВОВ (ВАРИАНТЫ) | 2012 |

|

RU2598730C2 |

| ГИДРОЦИКЛОН | 2007 |

|

RU2333043C1 |

| ВЛАГОМАСЛООТДЕЛИТЕЛЬ | 2012 |

|

RU2489195C1 |

| ФИЛЬТР ДЛЯ ПРЕДВАРИТЕЛЬНОЙ ОЧИСТКИ ВОДЫ | 2013 |

|

RU2550830C1 |

| УСТРОЙСТВО ДЛЯ ЦЕНТРОБЕЖНО-ГРАВИТАЦИОННОЙ ФЛОТАЦИИ И ОБЕССЕРИВАНИЯ МЕЛКОГО УГЛЯ | 2006 |

|

RU2334559C2 |

Фугят

Осадоп

Авторы

Даты

1979-03-25—Публикация

1976-12-14—Подача