1

Изобретение касается машиностроения и может быть использовано в металлорежущих станках с позиционными системами программного управления.

Известны устройства позиционирования, состоящие из силового привода, рабочего органа станка и тормозного устройства, связанного с рабочим органом. Однако рабочий орган в процессе торможения проходит неодинаковый путь, обусловленный непостоянством тормозного момента в процессе торможения.

Описываемое устройство отличается тем, что оно выполнено в виде гидроцилиндра, жестко связанного с неподвижной частью станка, щток поршня которого снабжен прихватом, и дозирующего устройства, установленного в сливной магистрали тормозного гидроцилпндра.

Такая конструкция повышает точность позиционирования и оптимизирует процесс торможения.

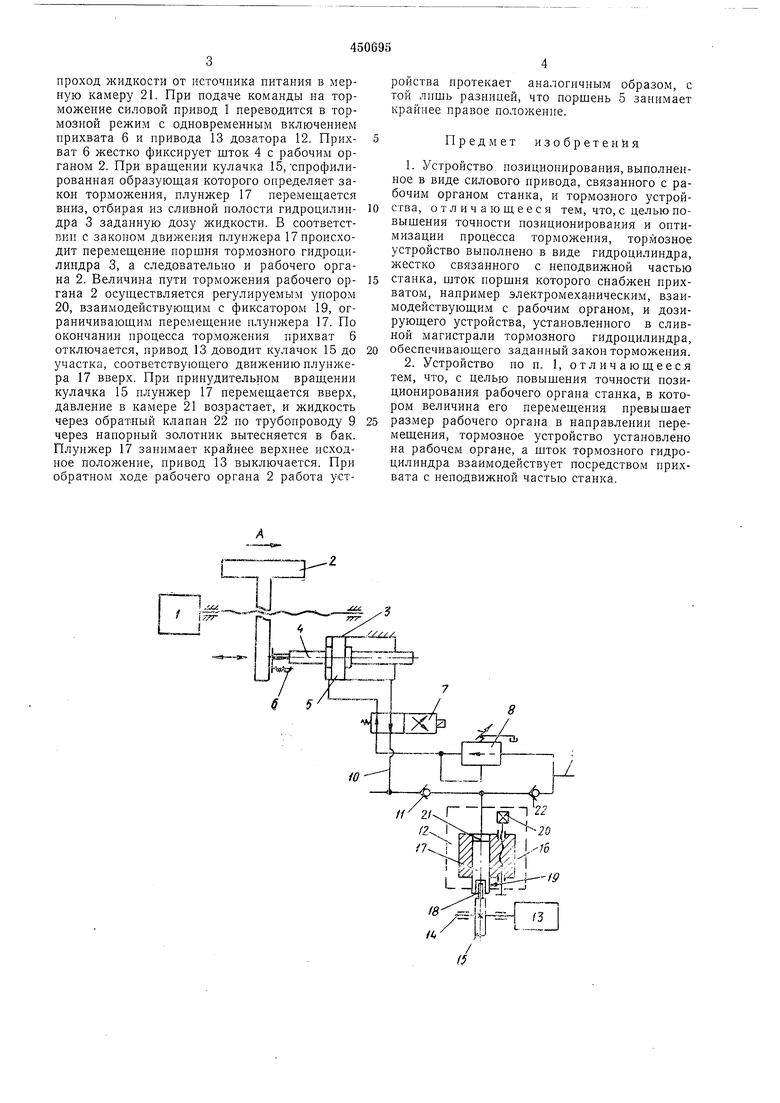

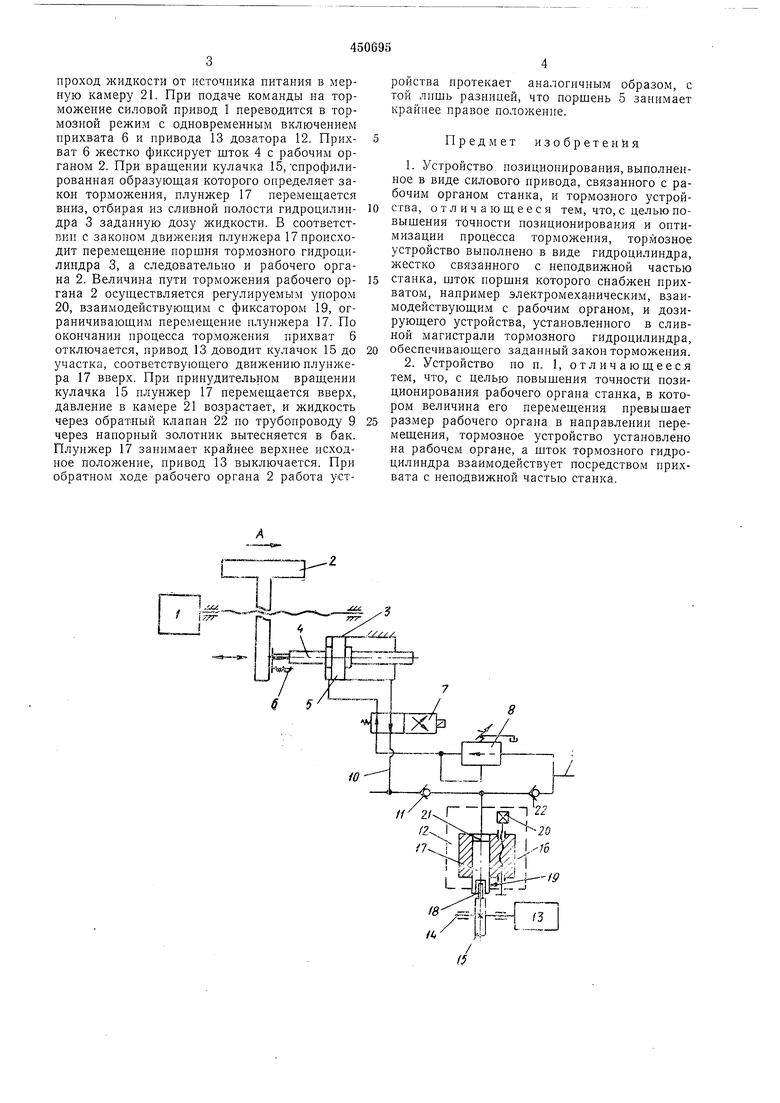

На чертеже схематически изображено описываемое устройство.

Силовой привод 1 связан передачей с рабочим органом 2, с которым взаимодействует тормозной гидроцилиндр 3, на двустороннем штоке 4 поршня 5 которого жестко закреплен прихват 6, например, электромеханического типа. Полости гидроцилиндра через реверсивный золотник 7 соединены через редукционный

клапан 8 с напорным трубопроводом 9, а со сливным трубопроводом 10 - через обратный клапан И, дозирующее устройство, состоящее из дозатора 12 и регулируемого привода 13, а также через вал 14 с жестко установленным на нем кулачком 15. Ь корпусе дозатора 16 размещены дозирующий плунжер 17 с опорным роликом 1JS и жестко закрепленным на плунжере фиксатором 19 и регулируемый упор 20. Мерная камера 21 соединена через обратный клапан 22 с напорным трубопроводом.

В исходном положении поршень 5 тормозного гидроцилиндра 3 в зависимости от направления движения рабочего органа 2 находится в одном из крайних положений. Плунжер 17 удерживается в верхнем положении неподвижным кулачком 15. Стрелкой А указано направление движения рабочего органа 2. Рабочая л ;идкость от источника давления подводится по трубопроводу У с заданным давлением, определяемым настройкой редукционного клапана 8, через золотник 7 в левую полость гпдроцилиндра 3. Правая полость гидроцилиндра 3 соединена через золотник 7 и обратный клапан И с мерной камерой 21 дозатора 12. Обратный кланан 22, запертый давлением источника питания,ббльшим, чем максимально возможное давление в сливной полости гидроцилиндра 3, закрывает

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИДРОПРИВОД ШАГОВОГО ПЕРЕМЕЩЕНИЯ | 1973 |

|

SU367288A1 |

| Гидравлическая позиционная система программного управления | 1973 |

|

SU479889A2 |

| Модуль промышленного робота | 1985 |

|

SU1299780A1 |

| Гидравлическое устройство привода стола плоскошлифовального станка | 1976 |

|

SU595548A1 |

| Устройство для впрыска топлива в двигатель внутреннего сгорания | 1970 |

|

SU491239A3 |

| Следящая система управления рабочим органом землеройной машины | 1985 |

|

SU1308721A1 |

| Гидропривод агрегатного станка | 1982 |

|

SU1064058A2 |

| ГИДРАВЛИЧЕСКИЙ ПРИВОД КЛАПАНОВ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1997 |

|

RU2153082C2 |

| Привод подач шлифовального станка | 1988 |

|

SU1664534A1 |

| Гидропривод для возвратно-поступательного перемещения рабочего органа | 1982 |

|

SU1106926A1 |

Авторы

Даты

1974-11-25—Публикация

1973-06-18—Подача