1

Изобретение относится к вибрационным шшинам, предназначенным для объемной вибрационной обработки деталей.

Известны виброобрабатыващяв устройства резонансного типа,выполненные в виде рабочего контейнера и двух дебалансных вибраторов связанных с основанием посредством попарно работающих пневмоупругих амортизаторов, во внутренние полости которых подается сжатый воздух.

В известных устройствах для регули ования жесткости упругих элементов при настройке на резонанс применяют ИХ поджатие, для чего используют механизмы с большим количеством подвижных деталей.

Целью изобретения является автоштизация управления резонансным решмом, регулирование амплитуды, формы и частоты кодебаний контейнера, упрощение конструкции устройства, изменякщего жесткость

упругих элементов.

Это достигается тем, что внутренние полости пневмоупругих амортизаторов попарно с помощью трехпозиционных электровоздушных кранов соединены с источником давления газа. Трехпозиционные воздушные краны связаны с введенной системой управления.

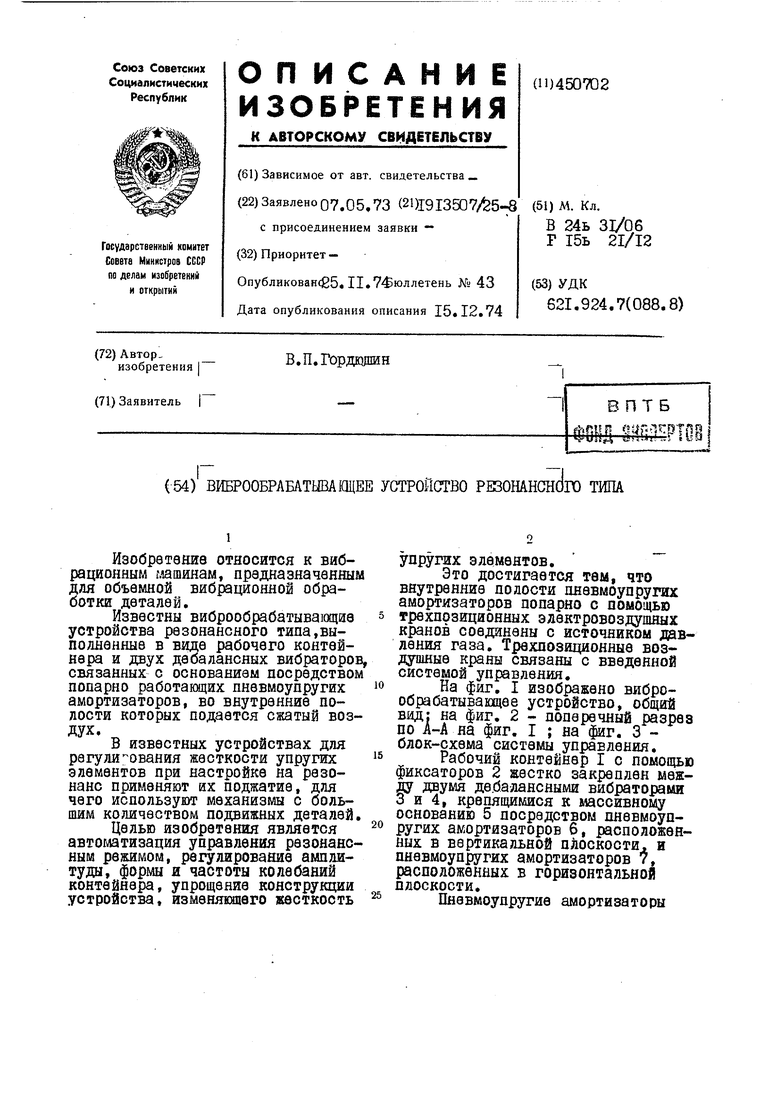

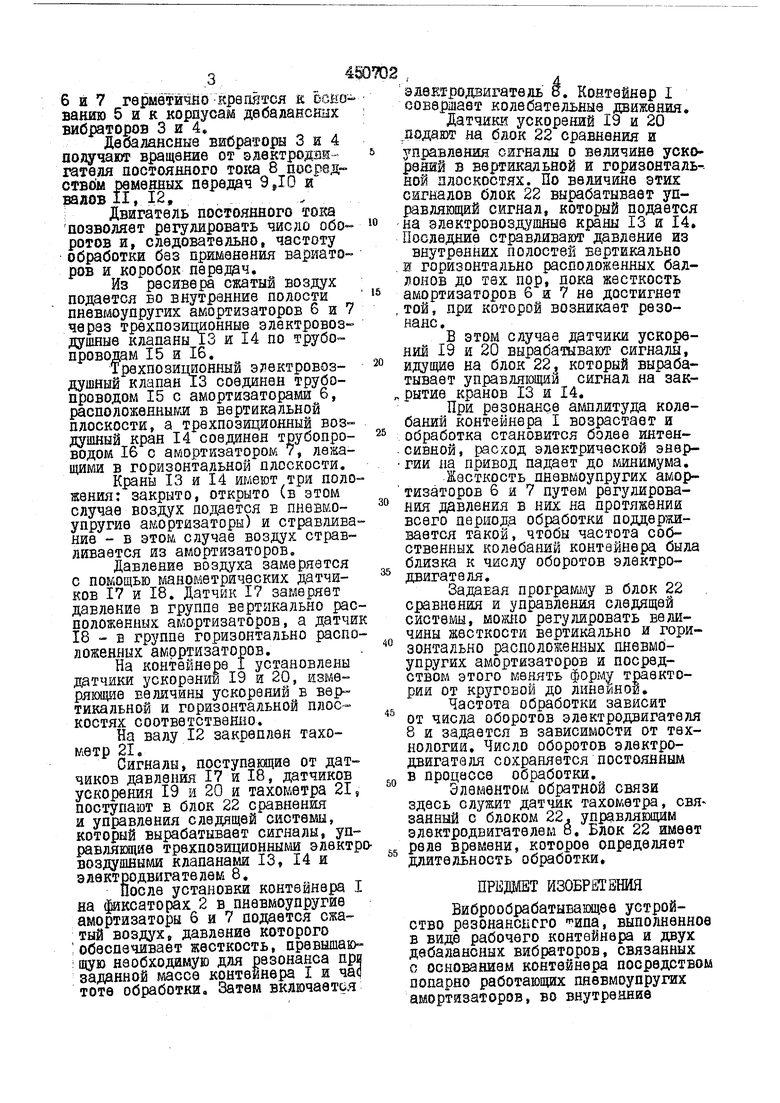

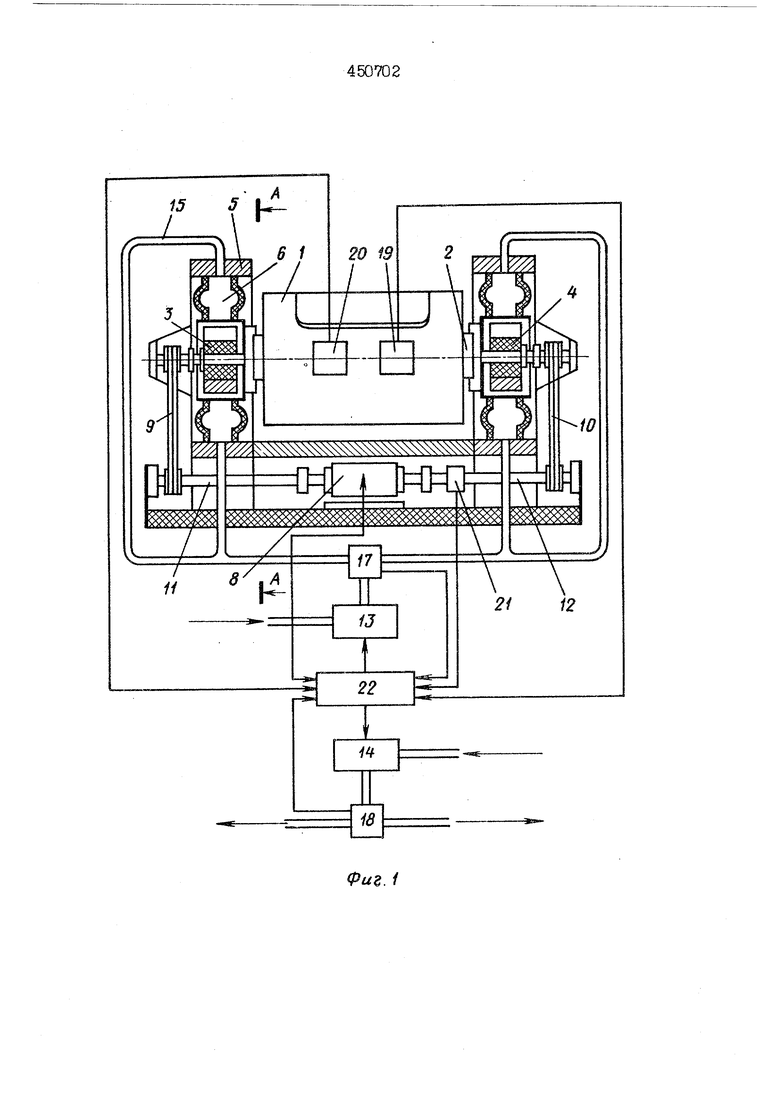

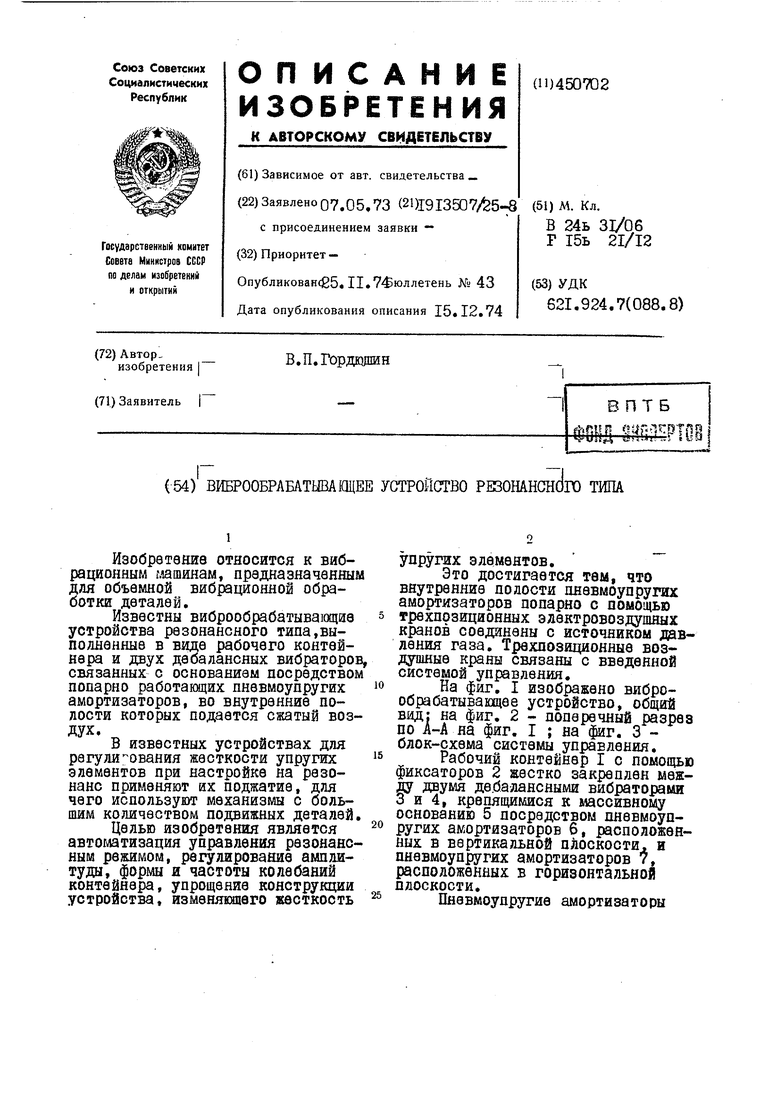

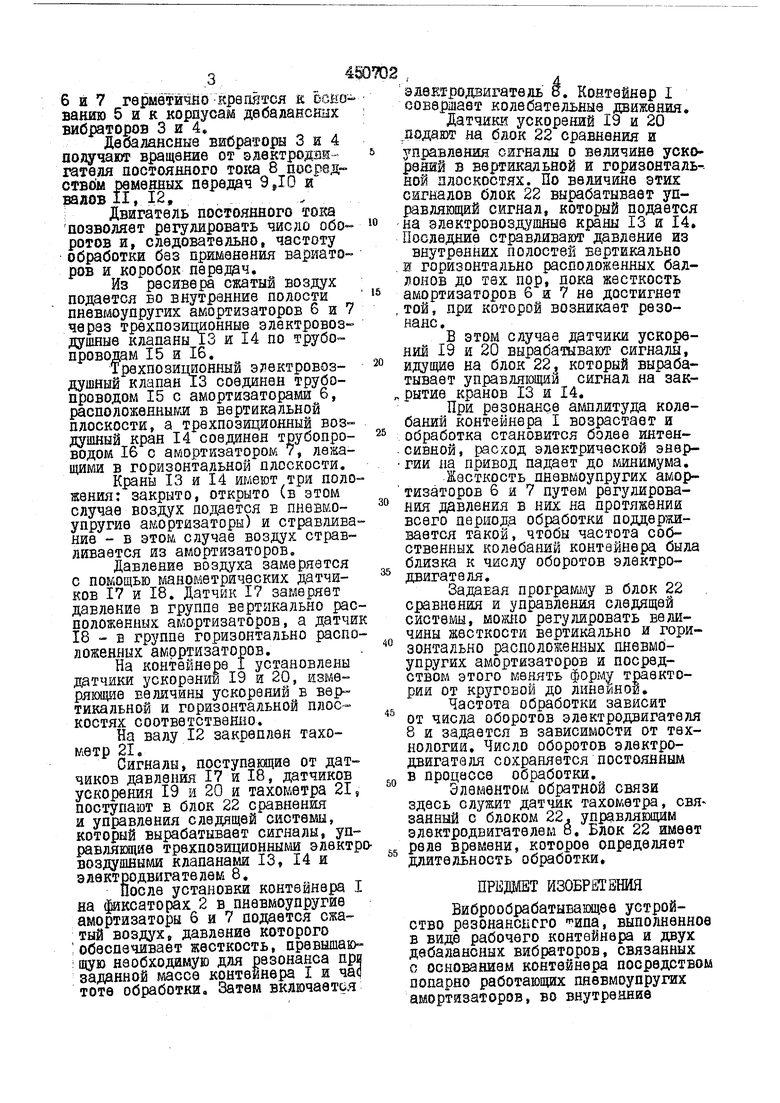

На фиг. I изображено виброобрабатыващее устройство, общий вид: на фиг. 2 - поперечный разрез по А-А на фиг. I ; на фиг. 3 блок-схема системы управления.

Рабочий контейнер I с помощью фиксаторов 2 жестко закреплен между двумя де.балансными вибраторами 3 и 4 крепящимися к пассивному основанию 5 посредством пневмоупругих амортизаторов 6, расположенных в вертикальной плоскости, и пневмоупругих амортизаторов 7, расположенных в горизонтальной плоскости.

Пневмоупругие амортизаторы

6 и 7 герметично крепятся к основанию 5 и к корпусам дебалансных вибраторов 3 и 4.

Дебалансяыв вибраторы 3 и 4 получают вращание от электродвигатеяя достоянного Toita 8 посредствЬм ременных передач 9 ДО и валов II, 12, .

Двигатель постоянного тока позволяет регулировать чисдо оборотов и, следовательно, частоту обработки баз применения вариаторов и коробок передач.

Из ресивера сжатый воздух подается во внутранниа полости пневмоупругих амортизаторов 6 и 7 через трехпозиционныв эмктровоздушные клапаны 13 и 14 по трубопроводам 15 и 16,

Трехпозиционный электровоздушный клапан 13 соединен трубопроводом 15 с амортизаторами 6, расположенными в вертикальной плоскости, а трахпозиционный воздушный кран 14 соединен трубопроводом 16 с амортизатором 7, лежащими в горизонтальной плоскости.

Краны 13 и 14 шлеют три положения: закрыто, открыто (в этом случае воздух додается в пневмоупругие амортизаторы) и стравливание - в этом случае воздух страв ливается из амортизаторов.

Давление воздуха замеряется с помощью манометрических датчиков 17 и 18, Датчик 17 замеряет давление в группе вертикально расположенных амортизаторов, а датчик 18 - в группа горизонтально расположенных амортизаторов.

На контейнере I установлены датчики ускорении 19 и 20, измеряющие величины ускораний в вертикальной и горизонтальной плоскостях соответственно.

На валу 12 закреплен тахометр 21,

Сигналы, поступащие от датчиков давления 17 и 18, датчиков ускорения 19 и 20 и тахометра 21j поступают в блок 22 сравнения и управления следящей системы, который вырабатывает сигналы, управляющие трехпозиционныш электрвоздушными клапанами 13, 14 и электродвигателем 8,

После установки контейнера I на фиксаторах 2 в пневмоупругие амортизаторы 6 и 7 подается сжатый воздух, давление которого обеспечивает жесткость, превышакь ;щую необходимую для резонанса пря заданной массе контейнера I и тоте обработки. Затем включается

эдектродвигатель 8, Контейнер I совершает колебательные движения.

Датчики ускорений 19 и 20 подают на блок 22 сравнения и управления сигналы о величине ускорений в вертикальной и горизонталь ной плоскостях. По величине этих сигналов блок 22 вырабатывает управляющий сигнал, который подается -на электровоздушные краны 13 и 14, Последние стравливают давление из внутренних полостей вертикально и горизонтально расположенных баллонов до тех пор, пока жесткость амортизаторов 6 и 7 не достигнет , той, при которой возникает резонанс ,

В зтом случае датчики ускорений 19 и 20 вырабатывают сигналы, идущие на блок 22, который вырабатывает управляющий сигнал на зак.рытие кранов 13 и 14,

При резонансе амплитуда колебаний контейнера I возрастает и обработка становится более интенсивной, расход электрической энергии па привод падает до минимума.

Жесткость пнавмоупругих амортизаторов 6 и 7 путам регулирования давления в них на протяжении всего периода обработки поддерживается такой, чтобы частота собственных колебаний контайнера была близка к числу оборотов электродвигателя.

Задавая програшлу в блок 22 сравнения и управления следящей системы, можно регулировать величины жесткости вертикально и горизонтально расположенных дневмоупругих амортизаторов и посредством этого менять форму траектории от круговой до линаанои.

Частота обработки зависит от числа оборотов электродвигателя 8 и задается в зависимости от технологии. Число оборотов электродвигателя сохраняется постоянным в процессе обработки.

Элементом обратной связи здесь служит датчик тахометра, связанный с блоком 22, управляющим электродвигателем 8, Блок 22 имеет реле времени, которое определяет длительность обработки,

ПРЕДМЕТ ИЗОБРЕТЕНИЯ

Виброобрабатывающее устройство резонансного ипа, выполненно в виде рабочего контайнера и двух дебадансных вибраторов, связанных с основанием контейнера посредство попарно работающих пневмоупругих амортизаторов, во внутренние

5;45Q D2g

полости которых подается сжагайамортизаторов попарно с помощью

воздух, отд и чающеесятрехпозициояных эдектровозлушных

тем, что, с целью автоматизациикранов соединены с источником

управления резонансным режимом,давления, причем трехпозирегулирования амплитуды, формы иционныёэлектровоздушные коаны

частоты колебаний, контейнерысвязаны с введенной систем

внутренние полости пневмоупругихуправления.

Фиё. / А -А Фиг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Виброобрабатывающий станок с программным управлением | 1980 |

|

SU975351A1 |

| Устройство для вибрационной обработки резонансного типа | 1985 |

|

SU1315255A1 |

| УСТАНОВКА ДЛЯ ВИБРОУДАРНОЙ ОБРАБОТКИ ДЕТАЛЕЙ | 2007 |

|

RU2419532C2 |

| СОЮЗНАЯ IПДТЕНТНОЧсХйЙ?С|!Д{|ВИБЛ^'^ОТГКА » | 1972 |

|

SU352748A1 |

| Устройство для вибрационной обработки | 1988 |

|

SU1583268A1 |

| Регулируемая упругая подвеска вибрационной машины | 1981 |

|

SU1070523A1 |

| Установка для вибрационной обработки деталей | 1976 |

|

SU585957A1 |

| Вибромашина для вибрационной обработки деталей | 1980 |

|

SU933401A1 |

| Виброобрабатывающая машина | 1976 |

|

SU737198A1 |

| Вибрационная установка для обработки изделий | 1980 |

|

SU865633A1 |

Авторы

Даты

1974-11-25—Публикация

1973-05-07—Подача