1

Изобретение относится к паротурбиностроению и может быть использовано при исследовании потоков в ступенях, работающих на влажном паре.

В таких ступенях важно знать диаметры капель, срывающихся с рабочих лопаток, их законы движения, так как именно эти капли приводят к эрозионному износу рабочих лопаток в турбине.

Известный способ измерения диаметров капель крупнодисперсной влаги за рабочим колесом в турбине с использованием прибора со слоем окиси магния, нанесенным на пластину, щироко применяется в тех отраслях техники, где скорость движения капель сравнительно небольшая, а скоростной напор потока не превышает 100 мм вод. ст. Однако при большой скорости капля, попадая на пластину, дробится и значительно изменяет размер отверстия в слое окиси магния, а это приводит к искажению результатов измерения.

Кроме того, при скоростном напоре потока больше 100 мм. вод. ст. пленка окиси магния срывается потоком, поэтому в высокоскоростных потоках этим способом нельзя измерить диаметр капель.

По предлагаемому способу для повышения точности измеряют направление движения паровой фазы ап и капель сск на участке, где

разность Да («к - схп) не превышает 0,7 Да в выходном сечении рабочего колеса, а затем находят диаметр капель по уравнению движения последних в потоке пара.

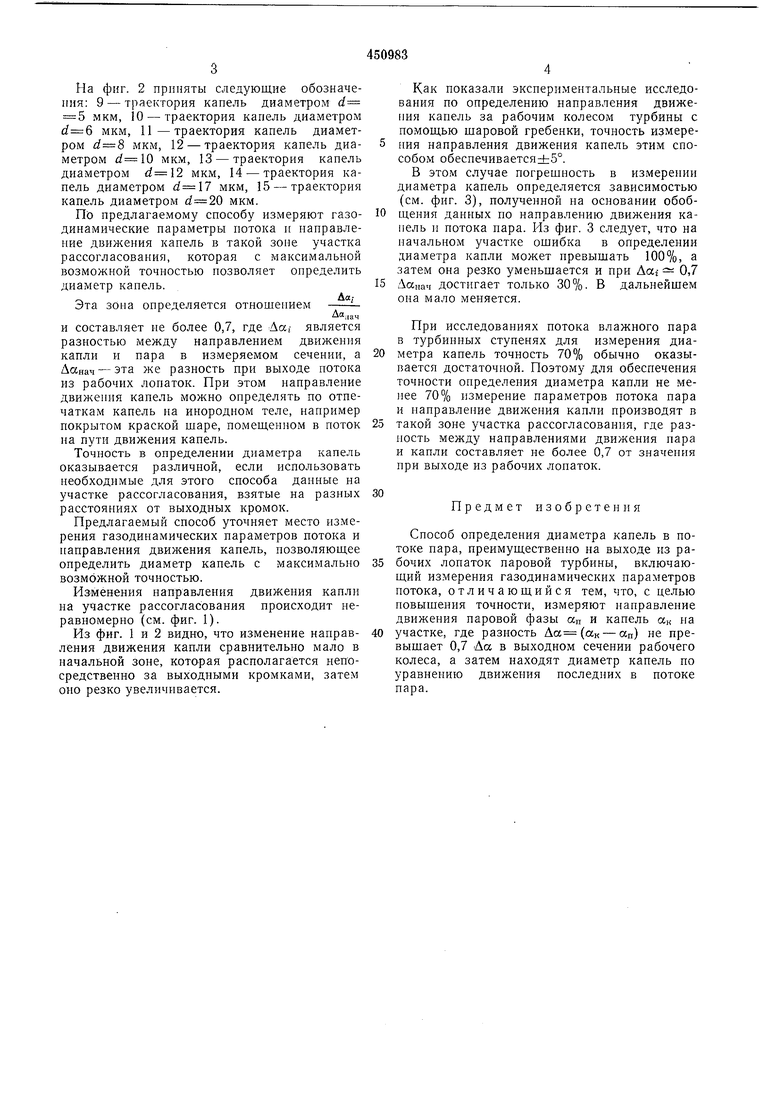

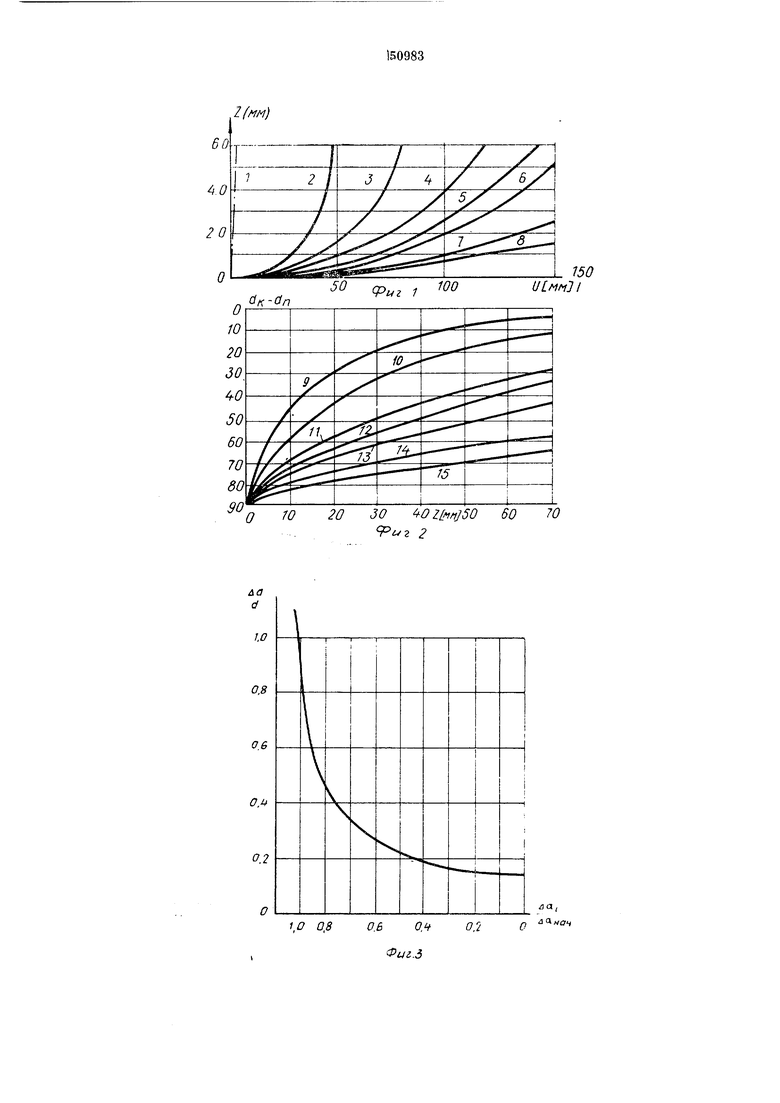

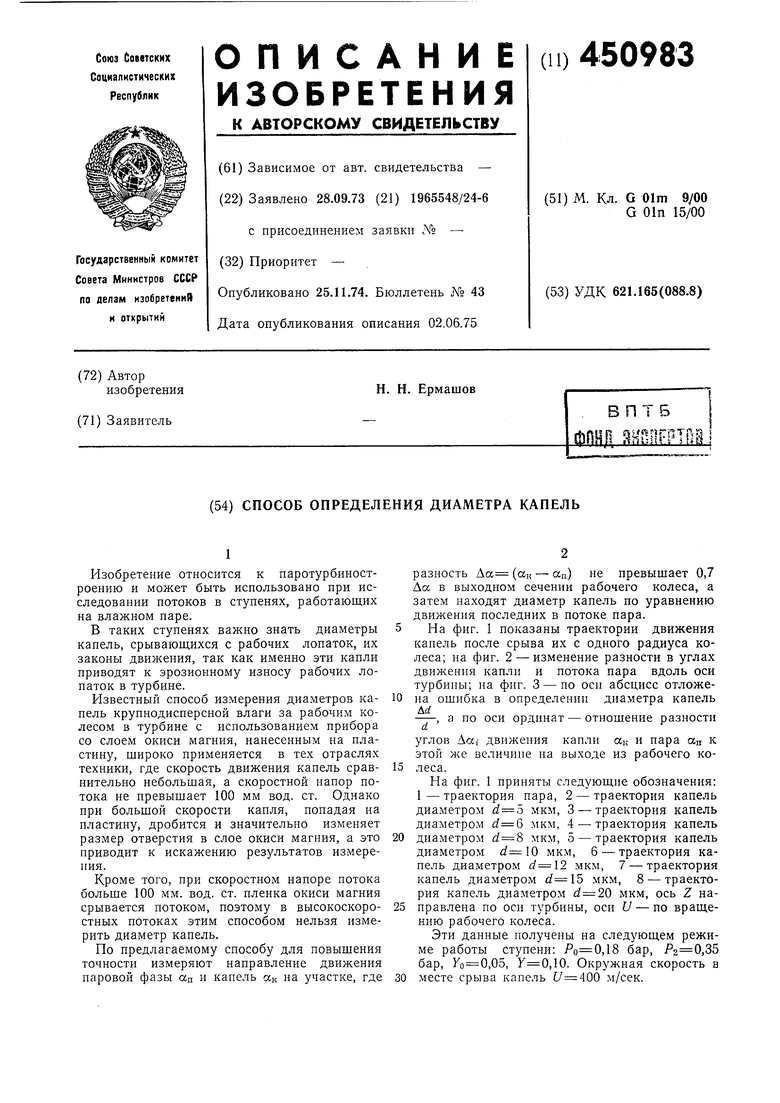

На фиг. 1 показаны траектории движения капель после срыва их с одного радиуса колеса; на фиг. 2 - изменение разности в углах движения капли и потока пара вдоль оси турбины; на фнг. 3 - по оси абсцисс отложена ошибка в определении диаметра капель До , а по оси ординат - отношение разности

углов Да,- движения капли ак и пара ап к этой же ве.тичине на выходе из рабочего колеса.

На фиг. 1 приняты следующие обозначения: 1 - траектория пара, 2 - траектория капель диаметром мкм, 3 - траектория капель диаметром мкм, 4 - траектория капель

диаметром мкм, 5 - траектория капель диаметром 10 мкм, 6 - траектория капель диаметром мкм, 7 - траектория капель диаметром мкм, 8 - траектория капель диаметром мкм, ось Z направлена по оси турбины, оси U - по вращению рабочего колеса.

Эти данные получены на следующем режиме работы ступени: ,18 бар, ,35 бар, ,05, ,10. Окружная скорость в

месте срыва капель м/сек.

На фиг. 2 приняты следующие обозначения: 9 - траектория капель диаметром d 5 мкм, 10 - траектория капель диаметром мкм, 11 - траектория капель диаметром мкм, 12 - траектория капель диаметром мкм, 13 - траектория капель диаметром мкм, 14 - траектория капель диаметром мкм, 15 - траектория капель диаметром мкм.

По предлагаемому способу измеряют газодинамические параметры потока н направление движения капель в такой зоне участка рассогласования, которая с максимальной возможной точностью позволяет определить диаметр капель.

Да;

Эта зона определяется отношением

Д«:1ач

и составляет не более 0,7, где Да,- является разностью между направлением движения капли и пара в измеряемом сечении, а Асснач - эта же разность при выходе потока из рабочих лопаток. При этом направление движения капель можно определять по отпечаткам капель на инородном теле, например покрытом краской шаре, помеш,енном в поток на пути движения капель.

Точность в определении диаметра капель оказывается различной, если использовать необходимые для этого способа данные на участке рассогласования, взятые на разных расстояниях от выходных кромок.

Предлагаемый способ уточняет место измерения газодинамических параметров потока и направления движения капель, позволяюш,ее определить диаметр капель с максимально возможной точностью.

Изменения направления движения каплн на участке рассогласования происходит неравномерно (см. фиг. 1).

Из фиг. 1 и 2 видно, что изменение направления движения капли сравнительно мало в начальной зоне, которая располагается непосредственно за выходными кромками, затем оно резко увеличивается.

Как показали экспериментальные исследования по определению направления движения капель за рабочим колесом турбины с помощью шаровой гребенки, точность измерения направления движения капель этим способом обеспечивается±5°.

В этом случае погрешность в измерении диаметра капель определяется зависимостью (см. фиг. 3), полученной на основании обобщения данных по направлению движения капель н потока пара. Пз фиг. 3 следует, что на начальном участке ошибка в определении диаметра капли может превышать 100%, а затем она резко уменьшается и при Да 0,7

Доснач достигает только 30%. В дальнейшем она мало меняется.

При исследованиях потока влажного пара в турбинных ступенях для измерения диаметра капель точность 70% обычно оказывается достаточной. Поэтому для обеспечения точности определения диаметра капли не менее 70% измерение параметров потока пара и паправление движения капли производят в

такой зоне участка рассогласования, где разность между направлениями движения пара и капли составляет не более 0,7 от значения при выходе из рабочих лопаток.

Предмет изобретения

Способ определения диаметра капель в потоке пара, преимущественно на выходе из рабочих лопаток паровой турбины, включающий измерения газодинамических параметров потока, отличающийся тем, что, с целью повышения точности, измеряют направление движения паровой фазы ап и капель «к на

участке, где разность Да («к - «п) не превышает 0,7 Да в выходном сечении рабочего колеса, а затем находят диаметр капель по уравнению движения последних в потоке пара.

| название | год | авторы | номер документа |

|---|---|---|---|

| Последняя ступень турбины | 2022 |

|

RU2790505C1 |

| НАПРАВЛЯЮЩАЯ ЛОПАТКА СТУПЕНИ ТУРБИНЫ | 1999 |

|

RU2173780C1 |

| ДВУХПОТОЧНОЕ РАДИАЛЬНО-ОСЕВОЕ КОЛЕСО | 1990 |

|

RU2022121C1 |

| Цилиндр низкого давления теплофикационной паровой турбины | 1983 |

|

SU1096380A1 |

| ВЫХЛОПНОЙ ПАТРУБОК ПАРОВОЙ ТУРБИНЫ | 2005 |

|

RU2290516C1 |

| Выхлопной патрубок паровой тур-биНы | 1979 |

|

SU848706A1 |

| Рабочая лопатка паровой турбины | 2023 |

|

RU2815341C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИНТЕНСИФИКАЦИИ КОНДЕНСАЦИИ И УЛУЧШЕНИЯ ТЕЧЕНИЯ ПАРА ВНУТРИ ВЫХЛОПНОГО ПАТРУБКА ТУРБИНЫ И КОНДЕНСАТОРА ПАРОВОЙ ТУРБИНЫ | 1997 |

|

RU2185517C2 |

| СТУПЕНЬ-СЕПАРАТОР | 1991 |

|

RU2028464C1 |

| Ступень-сепаратор | 1980 |

|

SU945482A2 |

Авторы

Даты

1974-11-25—Публикация

1973-09-28—Подача