Изобретение относится к способам приготовления катализаторов и может быть ис- пользовано в химической и нефтехимической промышленности, в частности для получения водорода из газов, содержащих оксид углерода.

Известно, что катализаторы для паровой конверсии оксида углерода при различных способах приготовления активной массы в конечном итоге подвергаются формованию и выпускаются в зернистом виде, как таблетки, шарики или экструдаты.

Такие катализаторы обладают рядом недостатков, которые являются общими для всех зернистых катализаторов, независимо от способов приготовления активной массы:

-малый коэффициент использования массы гранул вследствие диффузионного торможения. Обычно масса гранул используется на глубину не более 0,5 мм;

-образование пыли вследствие трения гранул друг о друга, особенно при загрузке и выгрузке;

-большой насыпной вес, обычно больше 1 г/см3,

-большое гидравлическое сопротивле- ние газовому потоку

Все указанные недостатки обусл а вливают следующие непроизводительные затраты1

-непроизводительный расход активной массы, не участвующей в реакции;

-дополнительный расход металла при изготовлении аппаратов для обеспечения прочности пребольшом насыпном весе катализатора: 1Х - -образование пыли ухудшает Зкологи- ческ1 1е условия рабочего поМещенШ и fpe- бует дополнительных мер дли Хранения запыленности;

-дополнительные затраты энергии для прохождения газа при большом гидравлическом сопротивлении слоя катализатора

Наиболее близким к предлагаемому является способ приготовления катализатора для паровой конверсии окСида углерода пу- те1и нанесения активной кбмпозиции, включающей оксид меди, на носитель ria основе оксида алюминия с последующей сушкой и прокалкой при 400-500°С При этом активную композицию используют в виде растворов солей меди и хртзма и Наносят путем пропитки на носители, в качестве которых применяют таблетки или экструдаты из оксида алюминия

Преимущество катализатора наносного типа в данном способе заключается в некотором сокращении непроизводительных затрат активной композиции Но, так как используют носители в виде таблеток или экструдатов, то все недостатки зернистых катализаторов также характерны для наносного катализатора Кроме того способ обладает рядом недостатков, связанных с методом нанесения активных компонентов пропитки. Наиболее значительным недостатком является использование растворов азотнокислых солей, которые на стадии прокалки разлагаются с выделением экологически вредных газообразных оксидов азота в количестве, эквивалентном используемым азотнокислым солям

Другим недостатком известного способа, также связанным с методом пропитки, является необходимость наносить активные компоненты только в растворенном виде,

наиболее приемлемыми являются азотнокислые соли. Применение других растворимых солей, таких как хлориды или сульфаты, невозможно из-за их отравляющего действия на катализаторы паровой конверсии оксида углерода.

В известном способе используют для нанесения растворы двухкомпонентных систем или прибегают к раздельному нанесе0 нию компонентов активной композиции, что не .может способствовать получению стабильно активного катализатора. Из разных источников известно, что для получения стабильной активности катализаторов для ука5 занного процесса необходимо одновременное взаимодействие как минимум трех компонентов, включающих двух- и трехвалентные металлы

Цель изобретения - уменьшение за0 грязнения окружающей среды, получение катализатора с повышенной активностью и термоустойчивостью при понижении насыпного веса и гидравлического сопротивления

5 Поставленная цель достигается тем, что в способе приготовления катализатора для паровой конверсии оксида углерода путем нанесения каталитической композиции, включающей оксид меди, на носитель на

0 основе оксида алюминия, сушки и прокаливания, перед нанесением каталитической композиции смешивают основную углекислую соль меди с оксидом цинка и хромовым ангидридом и/или гидроксидом алюминия,

5 образовавшуюся суспензию смешивают со связующей массой из пептизированного оксида и гидроксида алюминия и стабилизирующей добавки, при этом связующую массу в пересчете на сухое вещество берут в коли0 честве 35-50% от массы композиции, полученную каталитическую композицию наносят в виде суспензии и в качестве носителя используют носитель из высокопористого ячеистого материала. Причем в

5 качестве стабилизирующей добавки используют алюминат калия или кальция, которую берут в количестве 3-6 мас.% от связующей массы, а в качестве носителя используют глиноземистый или кварцевый фарфор или

0 кордиерит.

Преимуществом предлагаемого способа является то, что он исключает непроизводительные затраты каталитически активной массы; практически не имеет стоков и вред5 ных выбросов в атмосферу, позволяет использовать более современные и перспективные носители из высокопористого ячеистого материала благодаря нанесению уже сформированной активной композиции в виде суспензии, а не пропиткой исходными растворами солей, как это применяют в известных способах.

Преимущество указанных носителей заключается в их развитой геометрической поверхности, примерно в 40 раз превышающей поверхность зернистых катализаторов благодаря наличию множества ячеек и проходных каналов диаметром 1-3 мм, что также обуславливает понижение в 20-40 раз гидравлического сопротивления по сравнению с зернистыми катализаторами.

В результате катализатор обладает улучшенными эксплуатационными показателями в процессе паровой конверсии окси- да углерода. Катализатор более активен, Незначительно уступая в активности промышленному НТК-4, показывает большую термоустойчивость при перегревах на 400°С, что позволяет использовать его в бо- лее широком диапазоне температур, чем промышленно освоенный и известный. НТК-4 используется при температуре не выше 250°С, а по прототипу гфи 200-300°С, катализатор по предлагаемому способу мо- жет использоваться при 200-400°С. Катализатор имеет более низкий насыпной вес и меньшее гидравлическое сопротивление по сравнению с известными для этого процесса катализаторами.

Способ заключается в раздельном приготовлении связующей и активной массы, которые затем смешиваются перед нанесением в определенных, найденных опытным путем, пропорциях, образуя общую катали- тическую композицию.

В состав активной массы входят соединения, содержащие оксиды меди, цинка, хрома и/или алюминия. В состав связующей массы входят следующие алюминийсо- держащие компоненты: оксид алюминия, гидроксид алюминия и стабилизирующая добавка, в качестве которой используют алюминат калия или кальция. Роль этой добавки заключается в том, что, не входя не- посредственно в состав активной массы, она придает катализатору термоустойчивость, т.е. при перегревах (резкое повышение температуры против рабочей) катализатор не теряет своей первоначаль- ной активности.

Опытным путем найдено, что оптимальное содержание добавки в связующей массе составляет 3-6 мас.% в пересчете не сухие вещества. Содержание добавки менее чем 3 мас.% не обеспечивает термоустойчивости катализатора; содержание более 6 мас.% приводит к снижению первоначальной активности катализатора, что нецелесообразно, хотя термоустойчивость при этом повышается.

Как указано выше, количественные пропорции при смешений активной и связующей массы имеют оптимальные пределы. По условиям адгезии, активности и термоустойчивости это оптимальное соотношение соответствует содержанию связующей массы в каталитической композиции, равному 35- 50 мас.% в пересчете на сухие вещества. При содержании связующей массы меньше чем 35 % не обеспечивается адгезия каталитической композиции к носителю. При содержании больше чем 50 % снижается активность каталитического блока из-за недостатка активной массы.

П р и м е р 1. Приготовление каталитического блока включает несколько стадий.

Стадия 1. Приготовление связующей массы.

Связующую массу готовят смешением порошка оксида алюминия, предварительно пептизированного азотной кислотой, с порошком гидроксида алюминия.

Для приготовления 100 г массы (в пересчете на сухие вещества) берут 47 г оксида алюминия, смешивают с 10 г НМОз, 71.91 г гидроксида алюминия (что соответствует 47 г AlaOa), 100 мл дистиллированной воды. Смесь пластифицируют в Z-образном смесителе при 80°С в течение 1 ч, затем добавляют 7,35 г КА102 1,5Н20 (что соответствует б г К20 А120з), размешивают еще 15 мин и выгружают. В результате получают 100 г (в пересчете на сухие вещества) массы, состоящей из 47 мае. % оксида алюминия, 47 мае, % гидроксида алюминия (в пересчете на AfeOs) и б мас.% алюмината калия (на KaO-AlaOa).

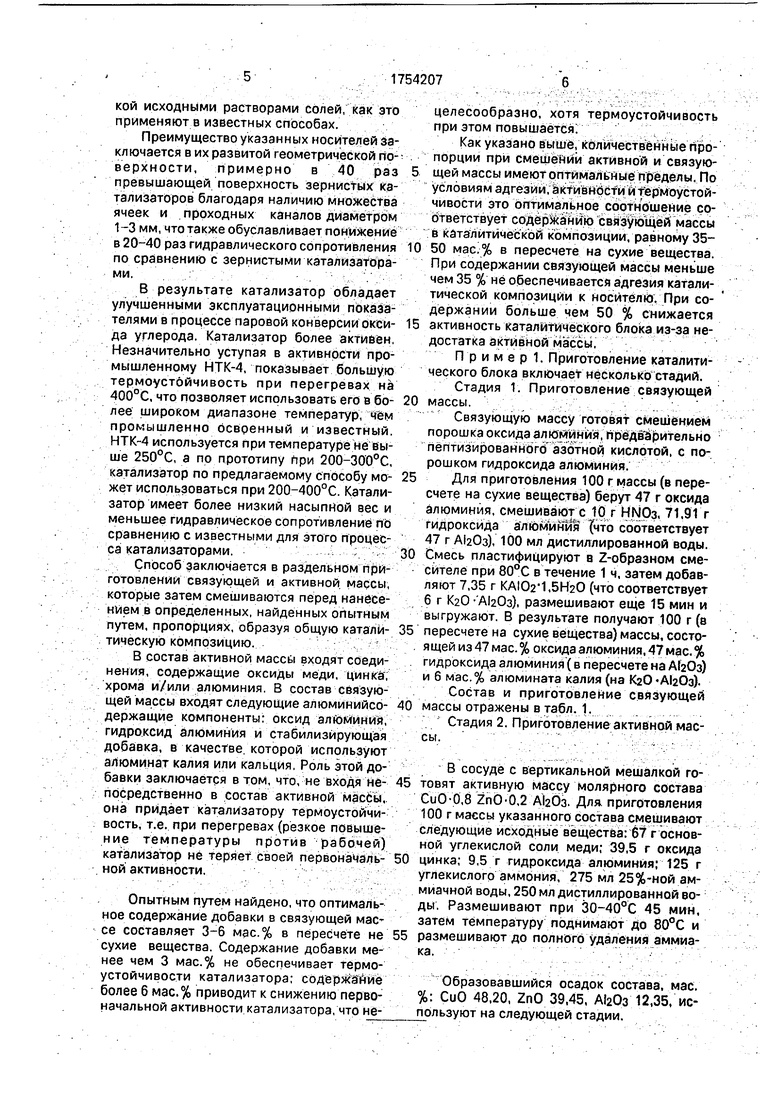

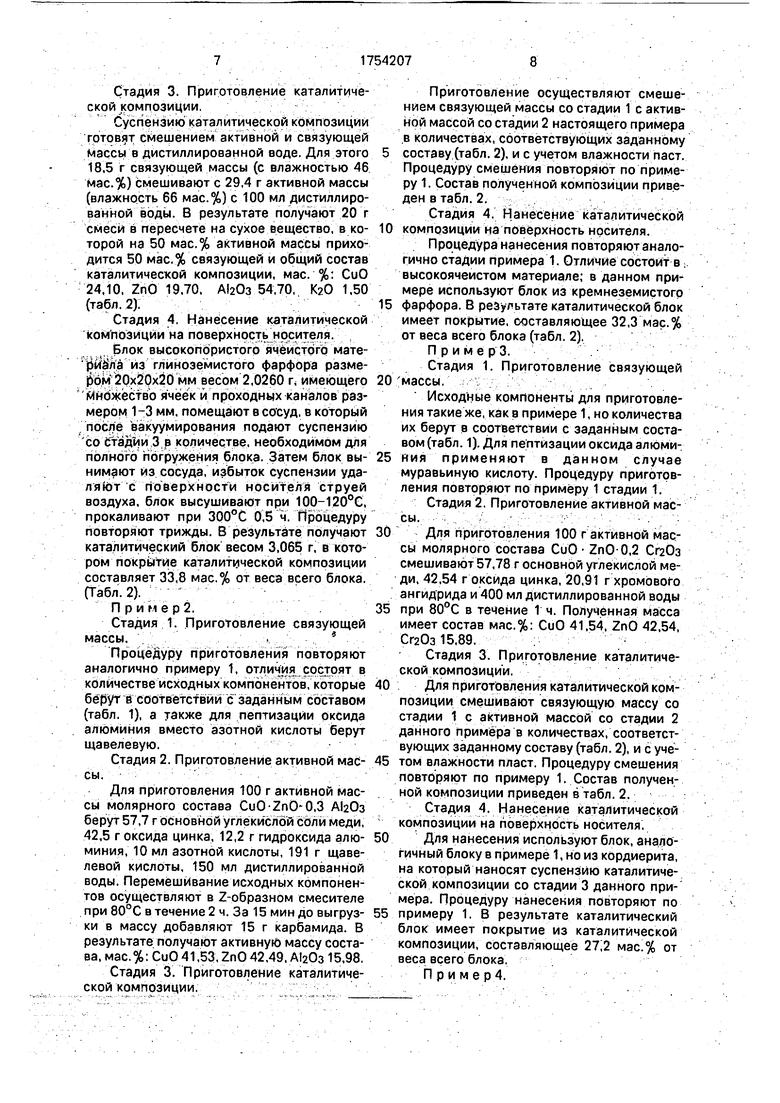

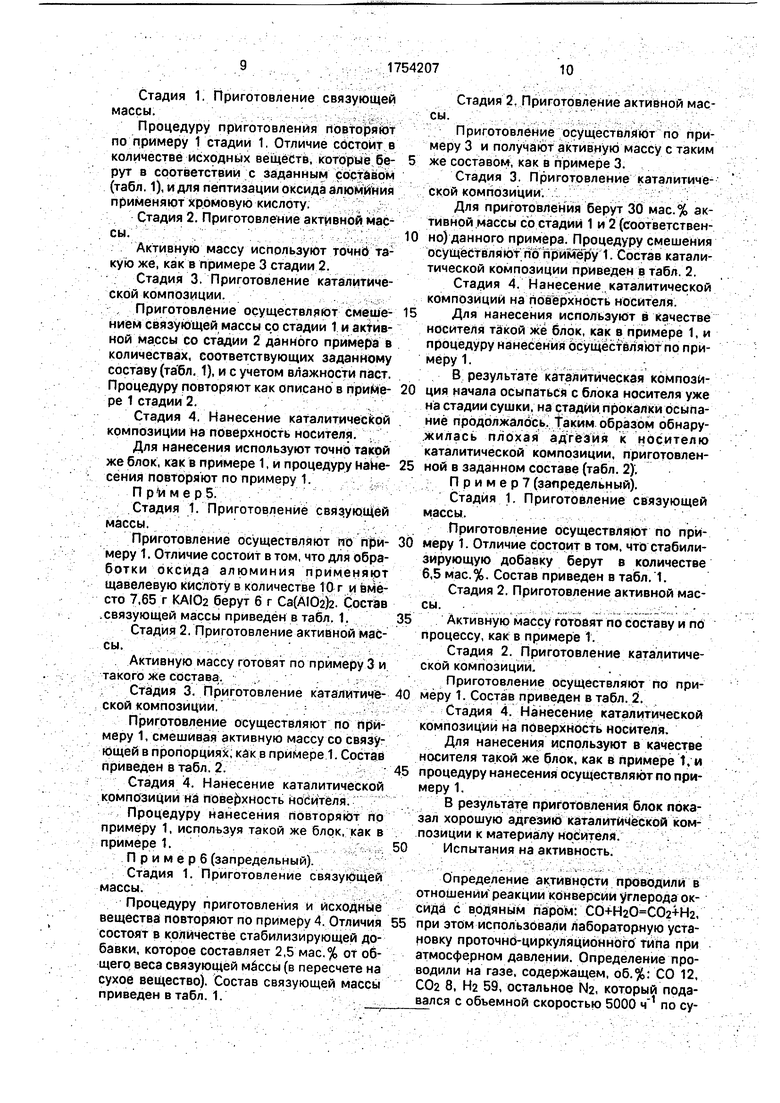

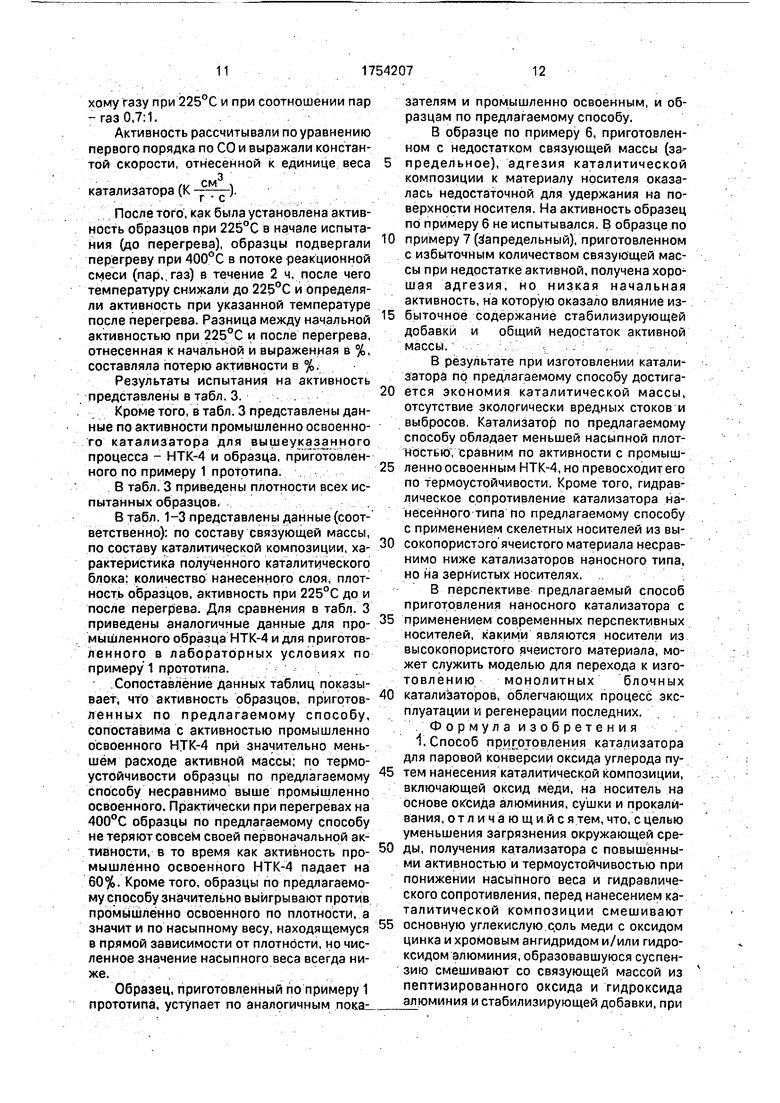

Состав и приготовление связующей массы отражены в табл. 1.

Стадия 2. Приготовление активной массы.

В сосуде с вертикальной мешалкой готовят активную массу молярного состава CuO-0,8 ZnO-0,2 А120з. Для приготовления 100 г массы указанного состава смешивают следующие исходные вещества: 67 г основной углекислой соли меди; 39,5 г оксида цинка; 9,5 г гидроксида алюминия; 125 г углекислого аммония, 275 мл 25%-ной аммиачной воды, 250 мл дистиллированной воды. Размешивают при 30-40°С 45 мин, затем температуру поднимают до 80°С и размешивают до полного удаления аммиака.

Образовавшийся осадок состава, мае. %: СиО 48,20, ZnO 39,45, А120з 12,35, используют на следующей стадии.

Стадия 3. Приготовление каталитической композиции

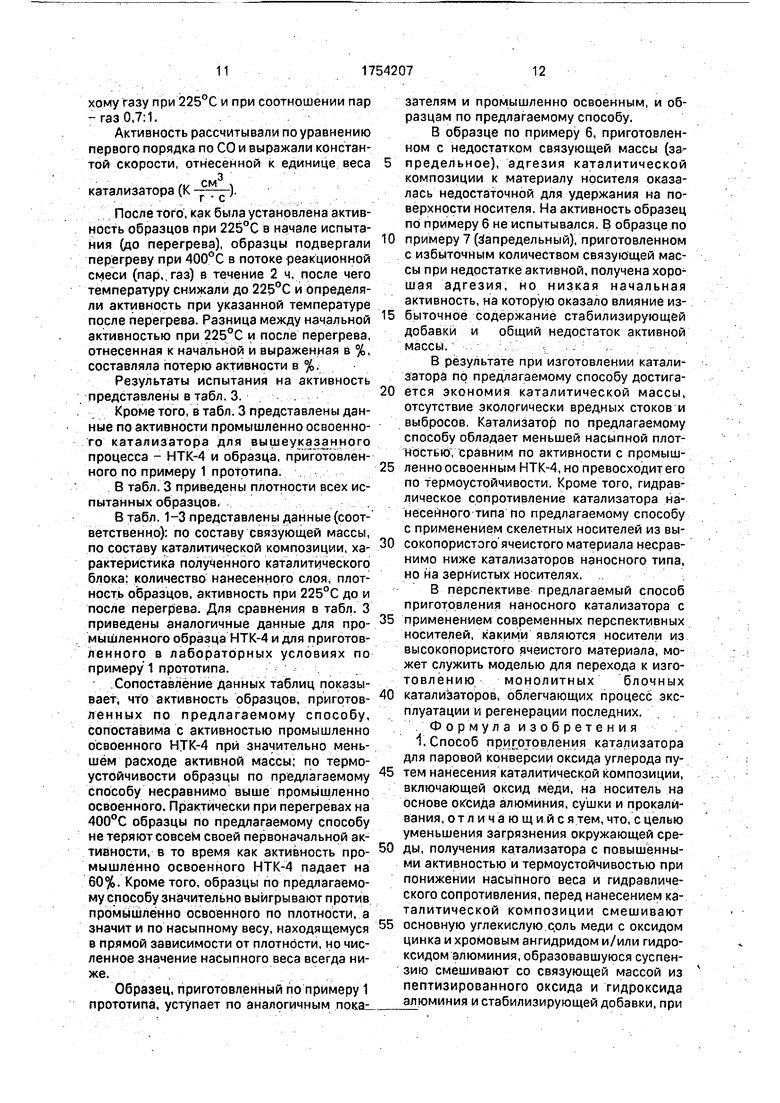

Суспензию каталитической композиции готовят смешением активной и связующей массы в дистиллированной воде. Для этого 18,5 г связующей массы (с влажностью 46 мас.%) смешивают с 29,4 г активной массы (влажность 66 мас.%) с 100 мл дистиллированной воды. 8 результате получают 20 г смеси в пересчете на сухое вещество, в которой на 50 мас.% активной массы приходится 50 мас.% связующей и общий состав каталитической композиции, мае. %: СиО 24.10. ZnO 19.70. 54,70, 1,50 {табл. 2).

Стадия 4. Нанесение каталитической композиции на поверхность носителя.

Блок высокопористого ячеистого мате- риа ла из глиноземистого фарфора размером 20x20x20 мм весом 2,0260 г, имеющего Множество ячеек и проходных каналов размером 1-3 мм, помещают в сосуд, в который после вакуумирования подают суспензию со стадии 3 в количестве, необходимом для полного погружения блока. Затем блок вынимают из сосуда, избыток суспензии удаляют с поверхности носителя струей воздуха, блок высушивают при 100-120°С, прокаливают при 300°С 0,5 ч. Процедуру повторяют трижды. В результате получают каталитический блок весом 3,065 г, в котором покрытие каталитической композиции составляет 33,8 мас.% от веса всего блока. ГТабл. 2).

П р и м е р 2.

Стадия 1. Приготовление связующей массы..

Процедуру приготовления повторяют аналогично примеру 1, отличия состоят в количестве исходных компонентов, которые берут в соответствии с заданным составом (табл. 1), а также для пептизации оксида алюминия вместо азотной кислоты берут щавелевую.

Стадия 2. Приготовление активной массы.

Для приготовления 100 г активной массы молярного состава CuO-ZnO 0,3 берут 57,7 г основной углекислой соли меди, 42,5 г оксида цинка, 12,2 г гидроксида алюминия, 10 мл азотной кислоты, 191 г щавелевой кислоты, 150 мл дистиллированной воды. Перемешивание исходных компонентов осуществляют в Z-образном смесителе при 80°С в течение 2 ч. За 15 мин до выгрузки в массу добавляют 15 г карбамида. В результате получают активную массу состава. мас.%: СиО 41,53, ZnO 42,49, AlaOa 15,98.

Стадия 3. Приготовление каталитической композиции.

Приготовление осуществляют смешением связующей массы со стадии 1 с активной массой со стадии 2 настоящего примера в количествах, соответствующих заданному составу (табл. 2), и с учетом влажности паст. Процедуру смешения повторяют по примеру 1. Состав полученной композиции приведен в табл. 2.

Стадия 4. Нанесение каталитической композиции на поверхность носителя.

Процедура нанесения по вторя ют аналогично стадии примера 1. Отличие состоит в высокоячеистом материале; в данном примере используют блок из кремнеземистого фарфора. В результате каталитической блок имеет покрытие, составляющее 32,3 мас.% от веса всего блока (табл. 2).

ПримерЗ.

Стадия 1. Приготовление связующей массы,

Исходные компоненты для приготовления такие же, как в примере 1, но количества их берут в соответствии с заданным составом (табл. 1). Для пептизации оксида алюми- кия применяют в данном случае муравьиную кислоту. Процедуру приготовления повторяют по примеру 1 стадии 1.

Стадия 2. Приготовление активной массы.

Для приготовления 100 г активной массы молярного состава СиО ZnO 0,2 СгаОз смешивают 57,78 г основной углекислой меди, 42.54 г оксида цинка, 20,91 г хромового ангидрида и 400 мл дистиллированной воды при 80°С в течение 1 ч. Полученная масса имеет состав мас.%: СиО 41,54, ZnO 42,54, Сг20з 15,89.

Стадия 3. Приготовление каталитической композиции.

Для приготовления каталитической композиции смешивают связующую массу со стадии 1 с активной массой со стадии 2 данного примера в количествах, соответствующих заданному составу (табл. 2), и с уче- том влажности пласт. Процедуру смешения повторяют по примеру 1. Состав полученной композиции приведен в табл. 2.

Стадия 4. Нанесение каталитической композиции на поверхность носителя. Для нанесения используют блок, аналогичный блоку в примере 1, но из кордиерита, на который наносят суспензию каталитической композиции со стадии 3 данного примера. Процедуру нанесения повторяют по примеру 1. В результате каталитический блок имеет покрытие из каталитической композиции, составляющее 27,2 мас.% от веса всего блока.

П р и м е р 4.

Стадия 1. Приготовление связующей массы.

Процедуру приготовления повторяют по примеру 1 стадии 1. Отличие состоит в количестве исходных веществ, которые берут в соответствии с заданным составом (табл. 1), и для пептизации оксида алюминия применяют хромовую кислоту.

Стадия 2. Приготовление активной массы.

Активную массу используют точнд такую же, как в примере 3 стадии 2.

Стадия 3. Приготовление каталитической композиции.

Приготовление осуществляют смешением связующей массы со стадии 1 и активной массы со стадии 2 данного примера в количествах, соответствующих заданному составу (табл. 1), и с учетом влажности паст. Процедуру повторяют как описано в примере 1 стадии 2.

Стадия А. Нанесение каталитической композиции на поверхность носителя.

Для нанесения используют точно такой же блок, как в примере 1, и процедуру нанесения повторяют по примеру 1.

П pVi м е р5.

Стадия 1. Приготовление связующей массы.

Приготовление осуществляют по примеру 1. Отличие состоит в том, что для обработки оксида алюминия применяют щавелевую кислоту в количестве 10 г и вместо 7,65 г КАЮа берут 6 г Ca(AI02h. Состав связующей массы приведен в табл. 1.

Стадия 2. Приготовление активной массы.

Активную массу готовят по примеру 3 и такого же состава.

Стадия 3. Приготовление каталитической композиции.

Приготовление осуществляют по примеру 1, смешивая активную массу со связующей в пропорциях, как в примере 1. Состав приведен в табл. 2.

Стадия 4. Нанесение каталитической композиции на поверхность носителя.

Процедуру нанесения повторяют по примеру 1, используя такой же блок, как в примере 1.

П р и м е р б (запредельный).

Стадия 1. Приготовление связующей массы.

Процедуру приготовления и исходные вещества повторяют по примеру 4. Отличия состоят в количестве стабилизирующей добавки, которое составляет 2,5 мас.% от общего веса связующей массы (в пересчете на сухое вещество). Состав связующей массы приведен в табл. 1.

Стадия 2. Приготовление активной массы.

Приготовление осуществляют по примеру 3 и получают активную массу с таким же составом, как в примере 3.

Стадия 3. Приготовление каталитической композиции.

Для приготовления берут 30 мас.% активной массы со стадии 1 и 2 (соответствен- но) данного примера. Процедуру смешения осуществляют по примеру 1. Состав каталитической композиции приведен в табл. 2.

Стадия 4. Нанесение каталитической композиции на поверхность носителя. Для нанесения используют в качестве носителя такой же блок, как в примере 1, и процедуру нанесения осуществляют по примеру 1.

В результате каталитическая компози- ция начала осыпаться с блока носителя уже на стадии сушки, на стадии прокалки осыпание продолжалось. Таким образом обнаружилась плохая адгезия к носителю каталитической композиции, приготовлен- ной в заданном составе (табл. 2).

П р и м е р 7 (запредельный).

Стадия 1. Приготовление связующей массы.

Приготовление осуществляют по при- меру 1. Отличие состоит в том, что стабилизирующую добавку берут в количестве 6,5 мас.%. Состав приведен в табл. 1.

Стадия 2. Приготовление активной массы.

Активную массу готовят по составу и по процессу, как в примере 1.

Стадия 2. Приготовление каталитической композиции.

Приготовление осуществляют по при- меру 1. Состав приведен в табл. 2.

Стадия 4. Нанесение каталитической композиции на поверхность носителя.

Для нанесения используют в качестве носителя такой же блок, как в примере 1, и процедуру нанесения осуществляют по примеру 1.

В результате приготовления блок показал хорошую адгезию каталитической композиции к материалу носителя. Испытания на активность.

Определение активности проводили в отношении реакции конверсии углерода оксида с водяным паром: СО+Н20 С02+Н2, при этом использовали лабораторную установку проточно-циркуляционного типа при атмосферном давлении. Определение проводили на газе, содержащем, об.%: СО 12, С02 8, Н2 59, остальное N2, который пода- вался с объемной скоростью 5000 по сухому газу при 225°С и при соотношении пар -газ 0,7:1.

Активность рассчитывали по уравнению первого порядка по СО и выражали константой скорости, отнесенной к единице веса

....з катализатора (К

см г с

После того, как была установлена активность образцов при 225°С в начале испытания (до перегрева), образцы подвергали перегреву при 400°С в потоке реакционной смеси (пар, газ) в течение 2 ч, после чего температуру снижали до 225°С и определяли активность при указанной температуре после перегрева. Разница между начальной активностью при 225°С и после перегрева, отнесенная к начальной и выраженная в %, составляла потерю активности в %,

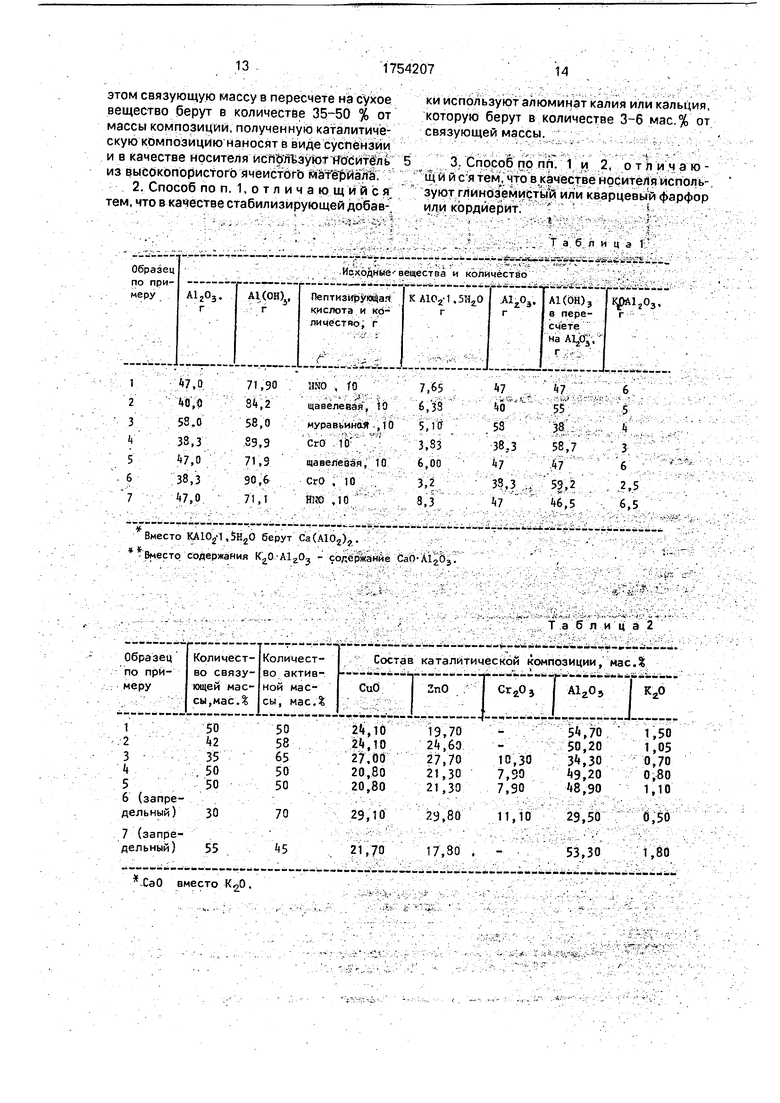

Результаты испытания на активность представлены в табл. 3.

Кроме того, в табл. 3 представлены данные по активности промышленно освоенного катализатора для вышеуказанного процесса - НТК-4 и образца, приготовленного по примеру 1 прототипа.

В табл. 3 приведены плотности всех испытанных образцов.

В табл. 1-3 представлены данные (соответственно): по составу связующей массы, по составу каталитической композиции, ха- рактеристика полученного каталитического блока: количество нанесенного слоя, плотность образцов, активность при 225°С до и после перегрева. Для сравнения в табл. 3 приведены аналогичные данные для про- мышленного образца НТК-4 и для приготовленного в лабораторных условиях по примеру 1 прототипа.

Сопоставление данных таблиц показывает, что активность образцов, приготов- ленных по предлагаемому способу, сопоставима с активностью промышленно освоенного НТК-4 при значительно меньшем расходе активной массы; по термоустойчивости образцы по предлагаемому способу несравнимо выше промышленно освоенного. Практически при перегревах на 400°С образцы по предлагаемому способу не теряют совсем своей первоначальной активности, в то время как активность про- мышление освоенного НТК-4 падает на 60%. Кроме того, образцы по предлагаемому способу значительно выигрывают против промышленно освоенного по плотности, а значит и по насыпному весу, находящемуся в прямой зависимости от плотности, но численное значение насыпного веса всегда ниже.

Образец, приготовленный по примеру 1 прототипа, уступает по аналогичным покат

зателям и промышленно освоенным, и образцам по предлагаемому способу.

В образце по примеру 6, приготовленном с недостатком связующей массы (запредельное), адгезия каталитической композиции к материалу носителя оказалась недостаточной для удержания на поверхности носителя. На активность образец по примеру 6 не испытывался. В образце по примеру 7 (Запредельный), приготовленном с избыточным количеством связующей массы при недостатке активной, получена хорошая адгезия, но низкая начальная активность, на которую оказало влияние избыточное содержание стабилизирующей добавки и общий недостаток активной массы.

В результате при изготовлении катализатора по предлагаемому способу достигается экономия каталитической массы, отсутствие экологически вредных стоков и выбросов. Катализатор по предлагаемому способу обладает меньшей насыпной плотностью, сравним по активности с промышленно освоенным НТК-4, но превосходит его по термоустойчивости. Кроме того, гидравлическое сопротивление катализатора нанесенного типа по предлагаемому способу с применением скелетных носителей из высокопористого ячеистого материала несравнимо ниже катализаторов наносного типа, но на зернистых носителях.

В перспективе предлагаемый способ приготовления наносного катализатора с применением современных перспективных носителей, какими являются носители из высокопористого ячеистого материала, может служить моделью для перехода к изготовлению монолитных блочных катализаторов, облегчающих процесс эксплуатации и регенерации последних.

Формула изобретения 1. Способ приготовления катализатора для паровой конверсии оксида углерода путем нанесения каталитической композиции, включающей оксид меди, на носитель на основе оксида алюминия, сушки и прокаливания, отличающийся тем, что, с целью уменьшения загрязнения окружающей среды, получения катализатора с повышенными активностью и термоустойчивостью при понижении насыпного веса и гидравлического сопротивления, перед нанесением каталитической композиции смешивают основную углекислую соль меди с оксидом цинка и хромовым ангидридом и/или гидро- ксидом алюминия, образовавшуюся суспензию смешивают со связующей массой из пептизированного оксида и гидроксида алюминия и стабилизирующей добавки, при

этом связующую массу в пересчете на сухое вещество берут в количестве 35-50 % от массы композиции, полученную каталитическую композицию наносят в виде суспензии и в качестве носителя испб ЯЬзуют носитель из высокопористого ячеистого материала.

2. Способ по п. 1,отличающийся тем, что в качестве стабилизирующей добавки используют алюминат калия или кальция, которую берут в количестве 3-6 мае % от связующей массы.

3 Способ по пп. 1и 2, отличаю- щ и и с я тем, что в качестве носителя используют глиноземистый или кварцевый фарфор иди кордиерит.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ приготовления катализатора для паровой конверсии оксида углерода | 1990 |

|

SU1754206A1 |

| КАТАЛИЗАТОР ПАРОВОЙ КОНВЕРСИИ УГЛЕВОДОРОДОВ, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБ ПАРОВОЙ КОНВЕРСИИ УГЛЕВОДОРОДОВ С ИСПОЛЬЗОВАНИЕМ УКАЗАННОГО КАТАЛИЗАТОРА | 2014 |

|

RU2549619C1 |

| Катализатор риформинга бензиновых фракций и способ его получения | 2021 |

|

RU2767882C1 |

| ШАРИКОВЫЙ КАТАЛИЗАТОР ДЛЯ ГИДРООЧИСТКИ НЕФТЯНЫХ ФРАКЦИЙ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2011 |

|

RU2472583C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОСТРУКТУРНЫХ КАТАЛИТИЧЕСКИХ ПОКРЫТИЙ НА КЕРАМИЧЕСКИХ НОСИТЕЛЯХ ДЛЯ НЕЙТРАЛИЗАЦИИ ОТРАБОТАВШИХ ГАЗОВ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 2010 |

|

RU2515727C2 |

| КОМПОЗИЦИЯ НА ОСНОВЕ ДИОКСИДА ТИТАНА И ОКСИДА АЛЮМИНИЯ, СПОСОБ ЕЕ ПОЛУЧЕНИЯ И ЕЕ ПРИМЕНЕНИЕ | 2015 |

|

RU2574599C1 |

| НОСИТЕЛЬ, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ (ВАРИАНТЫ), СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА РИФОРМИНГА (ВАРИАНТЫ) И СПОСОБ РИФОРМИНГА БЕНЗИНОВЫХ ФРАКЦИЙ | 2014 |

|

RU2560161C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ОЧИСТКИ ОТРАБОТАВШИХ ГАЗОВ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 2000 |

|

RU2190470C2 |

| СПОСОБ ЖИДКОФАЗНОГО КАТАЛИТИЧЕСКОГО АЛКИЛИРОВАНИЯ АРОМАТИЧЕСКИХ АМИНОВ | 2005 |

|

RU2285691C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 2019 |

|

RU2719176C1 |

Сущность изобретения: продукт КТ получают смешиванием основной углекислой соли меди с оксидом цинка и хромовым ангидридом и/или гидроксидом алюминия, образовавшуюся суспензию смешивают со связующей массой из пептизированного оксида и гидроксида алюминия и стабилизирующей добавки, при этом связующую массу в пересчете на сухое вещество берут в количестве 36-50% от массы композиции, полученную каталитическую композицию - суспензию - наносят на высокопористый ячеистый материал, сушат и прокаливают. Стабилизирующая добавка - алюминат калия или кальция в количестве 3-6 мас.% от связующей массы, носитель глиноземистый или кварцевый фарфор или кордиерит. Характеристика: повышение активности и термоустойчивости КТ при понижении насыпного веса и гидравлического сопротивления. 3 табл.

Вместо КА102-1,5Н20 берут Са(10у). Вместо содержания А1г03 - содержание СаО-А12Оэ,

Таблица Г

Тэблица2

ТаблицаЗ

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА КОНВЕРСИИ ОКИСИ УГЛЕРОДА | 1967 |

|

SU216647A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ приготовления катализатора для конверсии окиси углерода | 1976 |

|

SU596278A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Будкина О | |||

| Г | |||

| и др | |||

| Влияние диффузионного торможения на процесс конверсии окиси углерода на низкотемпературном катализаторе | |||

| - Кинетика и катализ | |||

| Т | |||

| XII, №2, с | |||

| Приспособление для получения световых декораций на прозрачном экране | 1920 |

|

SU527A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ МЕДНОХРОМОВОГО КАТАЛИЗАТОРА | 0 |

|

SU303097A1 |

| Приспособление для контроля движения | 1921 |

|

SU1968A1 |

| Зрелова И | |||

| П | |||

| и др | |||

| Отличительные особенности формирования медьцинкалюми- киевого катализатора при термической обработке | |||

| - Вопросы кинетики и катализа | |||

| Межвузовский сборник Ивановского химико-технологического ин-та, 1087, с | |||

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Jurleva Т | |||

| М | |||

| Low-temperature preparation of catalists,- React | |||

| Kinet | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Lett., 1983, 23 | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Тепловой измеритель силы тока | 1921 |

|

SU267A1 |

| Щибря Г | |||

| Г.,Морозов Н | |||

| М.Темкин М | |||

| И | |||

| Кинетика и катализ | |||

| Приводный механизм в судовой турбинной установке с зубчатой передачей | 1925 |

|

SU1965A1 |

| АППАРАТ ДЛЯ ИСКУССТВЕННОГО ВОСПРОИЗВЕДЕНИЯ ПНЕЙМОТОРАКСА | 1922 |

|

SU1115A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1992-08-15—Публикация

1990-07-30—Подача