1

Изобретение относится к способам регенерации катализаторов конверсии окиси углерода или синтеза метанола, содержащих соединения меди, цинка, алюминия, хрома, магния, марганца, потерявших каталитическую активность в результате термодезактивации, перевосстановления или потери механической прочности.

Известен способ регенерации цинкхроммедного катализатора конверсии окиси углерода путем нагревания потерявшего акт-ивность катализатора до 180-200 0 в токе паро-газовой смеси, содержащей азот или двуокись углерода, с отношением пар:газ равном 4-7, с последующим добавлением к паро-газовой смеси кислорода или воздуха и повышением температуры катализатора до 280-300°С 1.

Наиболее близким к предлагаемому является способ регенерации катализатора конверсии окиси углерода на основе окисей меди, и цинка с промотором - окисью алюминия и/или окисями хрома, марганца, магния, согласно которому отработанный катали атор подвергают обработке раствора1И окислителей: перекиси водорода, разбавленных кислот - азотной или

хромовой, бихромата или перманганата калия в аппаратах с мешалкой или барботажем воздуха при 40-60 С. После обработки окислителями растворы сливают и катализаторную массу сушат в токе . воздуха при 120-150 0 затем охлажденную катализаторную массу промывают при 35-40 С раствором a 1миaчнo-кapбoнaтнoгo комплекса

меди. Затем регенерированный катализатор сушат и прокаливают при 320450°С.

Этот способ регенерации используют лишь в том случае, если катализатор потерял активность менее, чем на 60-70% и незначительно утратил механическую прочность (менее, чем на 20-30%) 12.

Недостатком известного способа

является недостаточно высокая степень регенерации.

Цель изобретения - повышение степени регенерации.

Поставленная цель достигается

предлагаемым способом регенерации катализатора конверсии окиси углеро.. да или синтеза метанола йа основе окисей меди, цинка и промотора окиси алюминия и/или окисей хрома и

магния путем обработки отработанноГО. катализатора жидким окислителем, а затем аммиаксодержащим раствором, в качестве которого используют аммиакаты кислоты общей формулы где R - Н, ОН, CHj, при 50-80с с последующим упариванием при 90-120С пластификацией и прокаливанием. Отличительными признаками способа является использование в качестве аммиаксодержащего раствора аммиа катов кислот общей формулы -( где R - Н, ОН, CHj и условия проведения обработки катализатора аммиак содержащим раствором, а также услов упаривания. Предлагаемый способ позволяет ре генерировать катализаторы, содержащие такие ценные компоненты, как медь, цинк, марганец, хром и другие потерявшие более, чем на 60-70% или полностью активность и механическую прочность. Обработанный и механически разру шившийся катализатор подвергают обработке в растворах окислителей перекиси водорода или азотной кисло ты - с барботажем воздуха при 40бО С в течение 1-4 ч. После прекращения подачи воздуха в аппарат зали вают аммиачно-карбонатный, или амми ачно-ацетатный, или аммиачно-формиатный раствор и проводят процесс ра творения при БО-ВО- С в течение 3-6 ч, а затем при 90-120 С пульпу упаривают и пластифицируют в смесителе в течение 3-5 ч. Полученную ма су сушат, прокаливают при 380-400-с в течение 4-5 ч и таблетируют. Пример. Регенерация термодезактивированного катализатора конверсии окиси углерода НТК-4. 1 вес.ед.перевосстановленного или термодезактивированного катализатора НТК-4 измельчают и подают в обогреваемый .реактор-смеситель, куда предварительно заливают 1,5 вес.ед. 15% перекиси водорода. При интенсивном перемешивании продувают воздух (из расчета на 1 кг массы 1 нм /ч), температуру в реакторе поднимают до 50-60°С и в течение 2-3 ч проводят процесс подкисления контактной массы. Затем прекращают подачу воздуха и смешивают с 6 вес.ед. аммиачно-карбонатного раствора, который ранее готовят в отдельной емкости с содержанием аммиака 160 г/л И COg 100 г/л при рН равном 10,511,0. Температуру в реакторе-смесителе поднимают ло 70-75 0 и процесс экстракции ведут в течение 4-6 ч; после этого массу в реакторе нагревают до 90-95°С и всю пульпу упаривают и пластифицируют в течение ч. Выделяющийся при упа ривании аммиак и углекислый газ направляют на приготовление аммиачно-карбонатных растворов. Далее контактную массу направляют на сушку, прокаливают при 380-400°С в течение 4-5 ч, увлажняют на 5% дистиллированной водой и таблетируют. П р и м е р 2. Регенерация алюмоцинкмедного катализатора конверсии окиси углерода (типа С-18-1). 1 вес.ед. предварительно измельченного алюмоцинкмедного катализатора, потерявшего механическую прочность в процессе восстановления, загружают в реактор-смеситель и заливают при перемешивании 2,2 вес.ед. 20%-ной азотной кислотой, Пептизацию массы проводят в течение 3-4 ч, используя выделяющееся тепло раствора, который ранее готовят в отдельной емкости при растворении муравьиной кислоты в аммиачной воде с таким расчетом, чтобы концентрация аммиака составляла 250 г/л и НСООН 200 г/л при рН равном 10-10,5. Дальнейший подогрев смеси, упаривание, пластификацию, сушку, прокаливание, увлажнение-и таблетирование проводят аналогично примеру 1. П р и м е р 3. Регенерация матанольного катализатора СВМ-1. 1 вес.ед. сплавленного при восстановлении метанольного катализатора СНМ-1 измельчают и загружают в реактор-смеситель, куда заливают 3,0 вес.ед. 20%-ной азотной кислоты. Далее проводят перемешивание без подогрева, смешивают, с 5,0 вес.ед. аммиачно-карбонатного раствора, пластифицируют, упаривают, сушат, прокаливают и таблетируют по примеру 1 . П р и м е р 4. егенерация метанольного катализатора СНМ-1. 1 кг потерявшего активность катализатора синтеза метанола СНМ-1 после предварительного измельчения загружают в реактор-смеситель и окисляют 0,7 кг 25% раствора перекиси водорода при пропускании воздуха в течение 2-3 ч. После чего в реактор заливают 7 т аммиачно-ацетатного раствора, приготовленного отдельно путем смешения уксусной кислоты и аммиачной воды сконцентрацией NH 220 г/ли 180 г/л при рН равном 11,0. Процессы выщелачивания, упаривания, сушки, прокаливания и таблетирования проводят по примеру 1. П р и м е р 5. Регенерация инкового катализатора - поглотиеля ГИАП-10.

1 вес.ед, механически разрушенного катализатора-поглотителя ГИАП-1.0, содержащего сульфида цинка менее 10 вес.% (менее 3% в пересчете на элементарную серу) загружают в реактор-смеситель, куда заливают 3-4 вес.ед. аммиачно-карбонатного раствора с содержанием аммиака 160 г/л и углекислоты 100 г при рН равном 10,5. Температуру в смесителе поднимает до 70-75°С и прцесс экстракции ведут в течение 4-6 ч, после чего температуру в реакторе поднимают до 90-95°С и пульпу упаривают и пластифицируют в течение 4-5 ч. Дальнейшие операции сушки, прокаливания и таблетирования проводят по примеру 1.

Механическая прочность повышается до первоначальной, а сероемкость поглотителя восстанавливается на 80-85% по сравнению с исходно

Примерб. 1кг термически дезактивированного катализатора НТК-4 измельчают и подают в обогреваемый реактор, куда предварительно заливают 1 л 15% раствора перекиси водорода. При интенсивном перемешивании температуру в реакторе поднимают до 50-60 0 и проводят процесс подкисления в течение 1,5-2,0 ч. Затем в реактор добавляют 5 л аммиачно-карбонатного раствора с содержанием аммиака 160 г/л и углекислоты 100 г/л. Температуру в реакторе поднимают до IB-QO C и ведут процесс экстракции в течение 1,5 ч. Далее полученную массу нагревают до 98100°С и всю пульпу упаривают и пластифицируют в течение 3-4 ч. Даль0нейшие операции проводят по примеру 1.

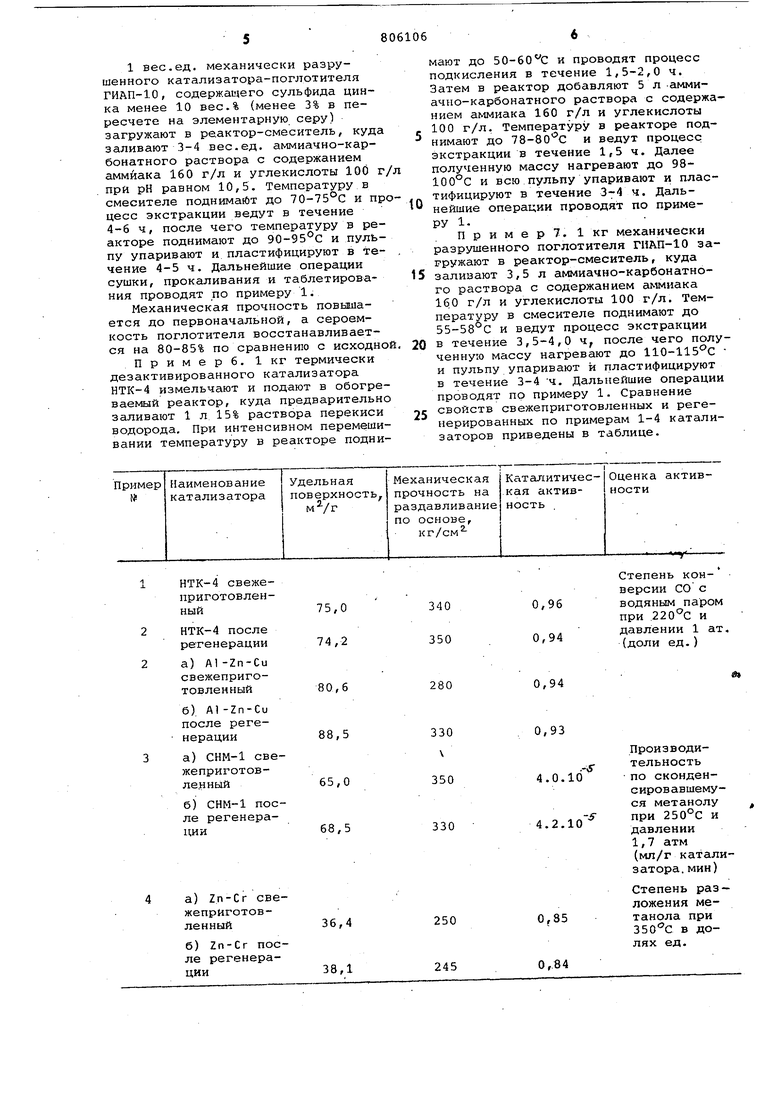

Пример. 1 кг механически разрушенного поглотителя ГНАП-10 загружают в реактор-смеситель, куда 5 заливают 3,5 л аммиачно-карбонатного раствора с содержанием аммиака 16,0 г/л и углекислоты 100 г/л. Температуру в смесителе поднимают до 55-58°С и ведут процесс экстракции в течение 3,5-4,0 ч, после чего полу0ченную массу нагревают до 110-115°С и пульпу упаривают и пластифицируют в течение 3-4 ч. Дальнейшие операции проводят по примеру 1. Сравнение свойств свежеприготовленных и реге5нерированных по примерам 1-4 катализаторов приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ регенерации отработанного катализатора-поглотителя для очистки газов от серусодержащих соединений | 1977 |

|

SU680756A1 |

| Способ получения медно-цинкового катализатора для конверсии окиси углерода | 1976 |

|

SU732002A1 |

| Способ приготовления катализатора для конверсии окиси углерода | 1976 |

|

SU596278A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ КОНВЕРСИИ ОКИСИ УГЛЕРОДА С ВОДЯНЫМ ПАРОМ | 1983 |

|

SU1152127A1 |

| Катализатор-поглотитель для очистки газа от сернистых соединений | 1978 |

|

SU791411A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ КОНВЕРСИИ ОКИСИ УГЛЕРОДА С ВОДЯНЫМ ПАРОМ | 1978 |

|

SU834995A1 |

| Способ приготовления медьцинкалюминиевого катализатора для конверсии оксида углерода и синтеза метанола | 1986 |

|

SU1351650A1 |

| Способ приготовления катализатора для окисления монооксида углерода | 1990 |

|

SU1727879A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ КОНВЕРСИИ ОКСИДА УГЛЕРОДА | 2004 |

|

RU2281162C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ОКИСЛИТЕЛЬНО-ВОССТАНОВИТЕЛЬНЫХ ПРОЦЕССОВ | 1994 |

|

RU2074028C1 |

НТК-4 свежеприготовленный75,0

НТК-4 после ре-генерации 74,2

а) A1-Zn-Cu свежеприготовленный 80,6

б). А1 -Zn-Cu после регенерации 88,5

а) СНМ-1 свежеприготовле,нный65,0

б) СНМ-1 после регенерации68,5

а)Zn-Cr свежеприготовленный

б)Zn-Cr после регенерации

Степень конверсии СО с

0,96 водяным паром при 220с и давлении 1 ат. 0,94 (доли ед.)

й

0,94 0,93

Производительность

f

-S

Степень разложения ме0,85 танола при 350С в долях ед. 0,84 Формула изобретения Способ регенерации катализатора конверсии окиси углерода или синтеза метанола на основе окиси меди, окиси цинкд и промотора - окиси алю миния и/или окиси хрома, или окиси марганца, или окиси магния,включающий обработку отработанного катализатора жидким окислителем, а затем ал1миаксодержащим растйором, прокаливание, отличающийся тем/ что, с целью повышения степени регенерации, в качест.в-е аммиаксодержащего раствора ис 68 пользуют аммиакаты кислот общей О: формулы где R-H,OH,CH5 и ОН/ обработку этим раствором проводят при 50-80°С с последующим упариванием при 90-120°С, пластификацией, и прокаливанием. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР . № 218835, кл. В 01 3 23/92, 1967. 2.Авторское свидетельство СССР по заявке № 2183878/04,кл.В 01 5 23/94, 1975 (прототип).

Авторы

Даты

1981-02-23—Публикация

1977-01-04—Подача