I

Изобретение относится к области произвоцства катализаторов для паровой KoiffiepCHH углевоцороцов с водяным паром с целью получения синтез-газа, применяемого при производстве аммиа- ка, метанола и водорода.

Известен способ приготовления катализатора путем смешения солей и окислов металлов, например нитрата никеля, окиси магния, глинозема, добавления Связующего вещества в виде соединений кремния, гранулирования катализаторной шихты, таблетирования, гидравлического твердения и сушки. Такой способ обеспечивает высокую механическую прочность катализатора, однако последний имеет недостаточно развитую удельную поверхность, вследствие чего на него удается нанести не более 6-7 вес.% ни.келя. Такой катализатор весьма чувствителен к ядрам и обладает большим гидравлическим сопротивлением (гранулы цилиндрические, неправильной формы).

С целью получения термичес1Ш стабильного катализатора с развитой поверхностью, устойчивого по отношению к каталитическим ядам и обладающего малым гидравлическим сопротивлением,

используют окись магния и глинозем, предварительно прокаленные при 12 ОО14ОО С, окись бария, связующее вещество в виде моно- и диалюмината кальция, с последующей обработкой катали-

заторной шихты методом пластификации. В каталиэаторную шихту вводят 10- 20 вес.% окиси магния, 2О-50 вес.% глинозема, 1-2 вес.% окиси бария. Кроме того, в катализаторную шихту вводят

ЗО-4О вес.% моно- и диалюмината кальция, причем ЗО-5О вес.% от этого количества вводят в виде диалюмината кальция путем . мокрого смешения с ка- тализаторной шихтой, а 5О-70вес.%

в виде моноалюмината кальция путем полусухого смешения.

Пластификацию катализаторной шнх.тЫ проводят путем перемешивания ее с

40-б6 вес,% воды в течение 2-4 ч с упариванием послецней до влажности 25-35 вес.%.

Способ осуществляют следующим об разом,

Основной карбонат никеля Ni СОJ X Ni ( Н2 О и пр ок але нные окис магния и окись алюминия (глинозем) смешивают с растворами азотнокислс го никеля NiCNOg a и окиси бария Необходимость использования прокаленной при 12ОО-14Оос окиси магния , обусловлена тем, что окись магния, прокаленная при более низкой температуре, сохраняет способность поглощать углекисйый газ ц воду с образованием карбонатов и гидратов. Протекание этих процессов в катализаторе, содержащем непрокаленную окись магния, вызывает его разрыхление. Прокаленная же окись магния химически практически инертна.

Окись алюминия (глинозем) с размерами частиц 2О-ЗО мк вводят в форме

А 6203 ct

получаемой при прокаливании глинозема до 125О-14ОО С. Введение сС AE,Oj замедляет процесс дезактивации катализатора за счет образования никель-алюминиевой шпинели. Окись бария в количестве 1-2вес.% вводят для увеличения механической прочности катализатора и его стабилизации«

Смешение компонентов Сопровождается выпариванием некоторой части щоцы, В зависимости от степени выпаривания на заключительной стадии смеше1шя образуется пастообразная или комковатая масса, которую сушат при 1-ОО-120 С, а затем прокаливают при 35О-40О С. При прокаливании происходит разложе-t ние солей никегм: до окислов с различ ным содержанием кислорода. Полученная смесь окислов представляет собой рыхлую массу с насыпным весом О,8-0,9 кг/л.

Для увеличения насыпного веса шихты и введения в нее части связукилего вещества (цемента)- шихту загружают в смеситель с Z - образными рабочими телами, добавляют туда дистиллированную воду в количестве 40-60% от веса шихты, перемешивают содержимое с одновременным выпаривавшем воды и по достижения влажности ЗО-35% добавляют цемент в Ш5де диалюмината кальция СаО АбзОа , имеющего длительный срок схватывания. Количество вводимого на этой стадии диалюмииата составляет от 30 до 50% от общего количества цемента. Перемешивание с упариванием продолжают до достижения влажности 25-30%.

Полученную массу сушат при 10О120 С, образующиеся прочные куски разного размера дробят до получения гранул размером 0,1-1,5 мм. Насыпной вес гранулированной массы 1,21,3 кг/л. Эту массу смешивают с 812% воды, 2-3% графита и с остальной частью цемента, вводимого на этой стадии в вице моноалюмината кальция СаОДС Оз имеющего короткий срок

схватывания. Содержание алюминатов калыхия в готовом катализаторе ЗО4О%.

Полученную шихту уплотняют вальцеванием и гранулируют с целью получения частиц с преобладающим размером 0,5-1,5 мм. Гранулированную шихту с насыпным весом 1,,6 кг/л таблетируют в виде колец размером 14«14 6 мм (Их Д) xd). Наибольшая механическая прочность катализатора достигается, если таблетирование ведут при давлении кг/см.

Затем кольцевидные таблетки катализатора проходят стадии гидравлического твердения, которые состоят в последовательном выдерживании их в течение 1-3 суток на воздухе, 1-2 суток во влажной среде и 5-7 суток во влажной среде с погружением на 1-2 ч ежесуточно в воду.

Таблетки, подвергнутые гидравлическому твердению и высущенные при 1ОО12О С, готовы к применению в качестве катализатора паровой конверсии уг- леводородов в трубчатых реакторах при 400-800 С. Механическая прочность катализатора, составляющая вначале 6ОО-700 кг/См и постепенно снижающаяся до 35 О-5 5 О кг/см , вполне дос. таточна суга проведения процесса указанным способом.

П р и м е р. В смеситель с Z-образными рабочими телами и паровой

рубашкой загружают предварительно прокаленные при 1200 - 1400 С 21,5 г основного карбоната никеля NiCOg-fHiCOHla- H O, 25 кг молотого глинозема и 15 кг окиси магния. В

40 л горячего -парового конденсата растворяют 56 кг нитрата никеля NiCNOj a H O, а в 15 л горячего конденсата - 1 кг окиси бария. Приготовленные растворы вливают в смеситель и перемешивают с одновременным выпариванием воцы в течение 2,5 ч цо получения пастообразной массы. Последнюю сушат при С и прокаливают при 380-:4рО с. Полученную смесь окислов вновь загружают в смеситель, добавляют туда 35 кг парового конценсата и перемешивают с одновременным выпариванием воды до получения массы влажностью ЗО%. После этого в смеситель добавляют, продолжая перемешивание и упаривание, 15 кг диалюмината кальция. По достижении влажности 25% массу сушат при 1ОО-12О С в течение 2 ч. Полученные куски измельчают до размера О,1-1,О мм, смешивают в смеситйле с 2 - образными рабочими тела

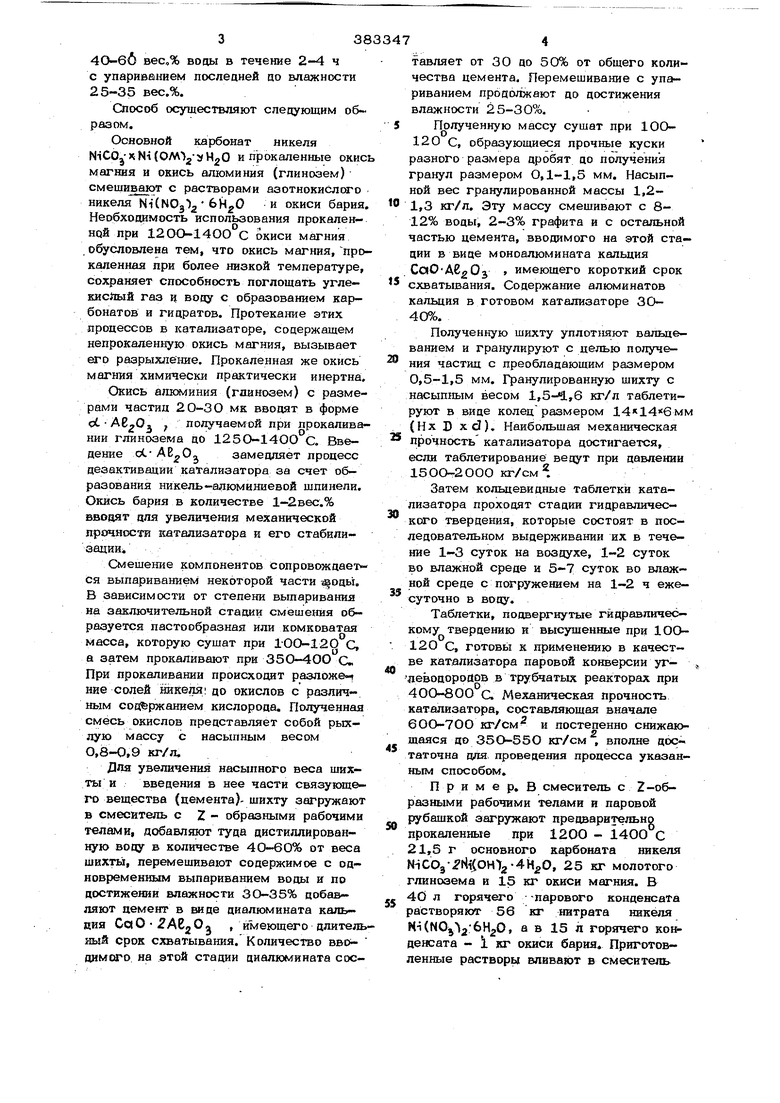

Температура, С

5ОО 600 700 80О

Полученный катализатор йыл испытан в течение 16О ч на модельной установке в условиях паровой конверсии в трубчатом реакторе, механическая прочность катализатора после испытания составила 35О - 450 кг/см (до испытания 65О-67О С). УСЛОВИЯ испытания: давление конверсии ЗО ати, соотношение пар/газ нм/нм , объемная ско3

Остаточное содержание СН .всухом конвертированном газе, об. %

28 - 30 8,5 - 9,О 1,8 - 2,0 0,0-0,2

рость 80О

температура наружной решстора 85О-9ОО°С, темстенки

пература под катализаторной решеткой 35 80О С, содержание метана в сухом кон. сервированном газе 7,4-8,Q об.%.

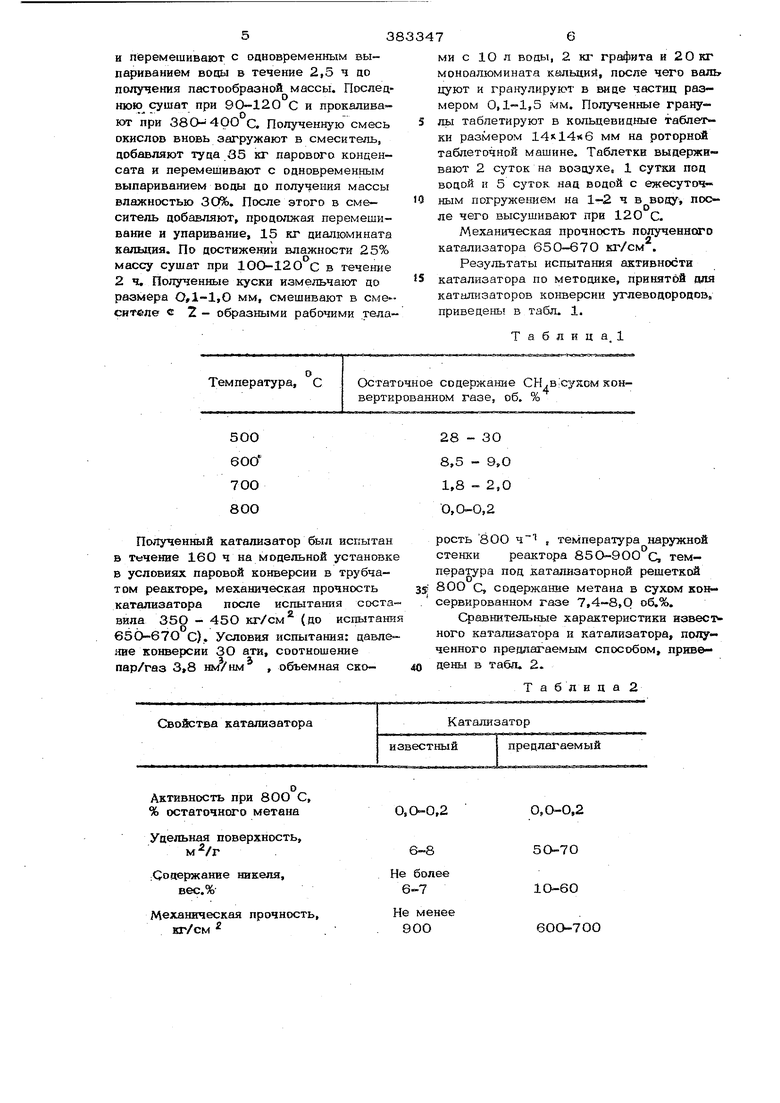

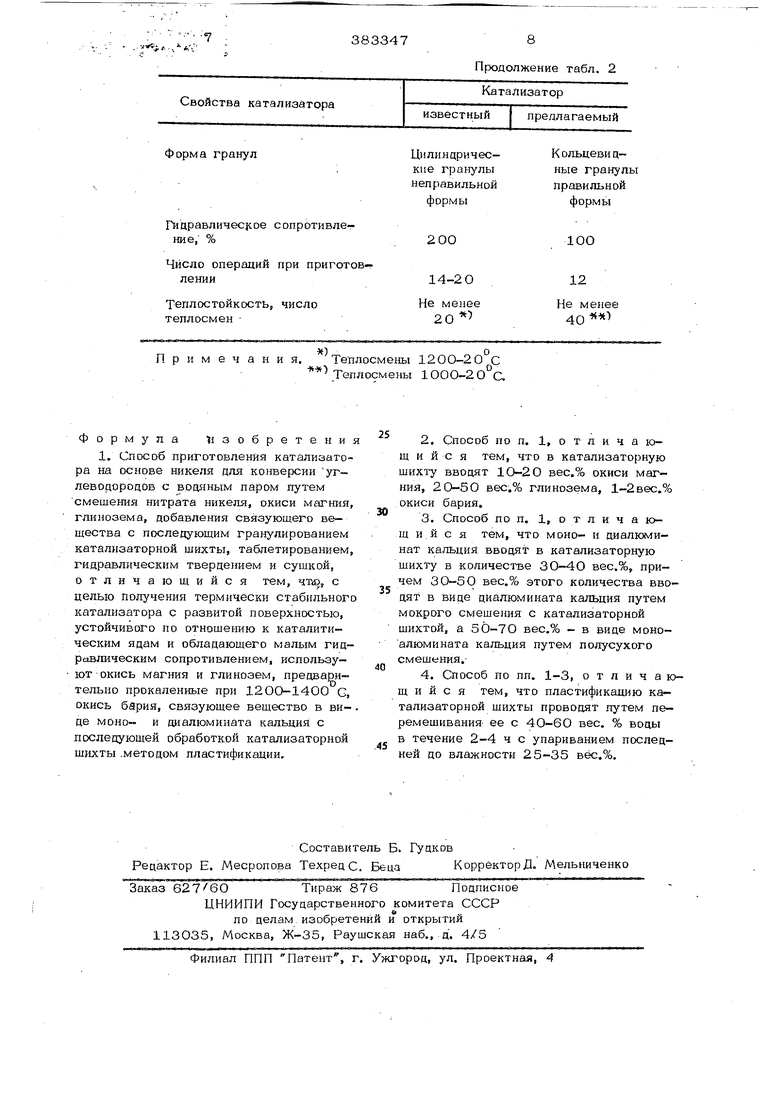

Сравнительные характеристики извеС1 ного катализатора и катализатора, полученного предлагаемым способом, приве- 40 дены в табл. 2.

Т а б л и ц а 2 76 ми с 1О л воцы, 2 кг графита и 20 кг моноалюмината кальций, после чего валь цуют и гранулируют в вице частиц размером 0,,5 мм. Полученные грану- лы таблетируют в кольцевидные таблетки размером мм на роторной таблеточной машине. Таблетки выдерживают 2 суток на воздухе, 1 сутки под водой н 5 суток над водой с ежесуточным погруже шем на 1-2 ч в вовУ, пос1-2 ч в воду, ле чего высушивают при 120 С. Механическая прочность полученного катализатора 650-670 кг/см . Результаты испытания активности катализатора по методике, принятой для катализаторов конверсии углеводородов, приведены в табл. 1. Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ приготовления катализатора для конверсии углеводородов | 1973 |

|

SU448670A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ КОНВЕРСИИ ПРИРОДНОГО ГАЗА | 1980 |

|

RU1067658C |

| Способ получения катализатора для конверсии углеводородов | 1983 |

|

SU1109193A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ПАРОВОЙ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 1976 |

|

SU681637A1 |

| КАТАЛИЗАТОР ДЛЯ ПАРОВОЙ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 2017 |

|

RU2650495C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 1999 |

|

RU2143319C1 |

| Способ приготовления сферического катализатора для конверсии углеводородов | 1986 |

|

SU1351653A1 |

| КАТАЛИЗАТОР ДЛЯ КОНВЕРСИИ УГЛЕВОДОРОДОВ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2023 |

|

RU2818682C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 1990 |

|

SU1780208A1 |

| Я ЬНВЛЕОТВСАt WВ. И. Ягодкин и Е. Г. Кулагина | 1970 |

|

SU271494A1 |

Активность при 80О С, % остаточного метана

Удельная поверхность,

Содержание никеля,

вес.%

Механическая прочность, кг/см

0,0-0,2 5О-7О 1О-60 6ОО-7ОО

-,..

Форма гранул

Гиаравличес}1ое сопротивлеime, %

Число операций при приготовлении

Теплостойкость, число теплосмен

)о

Примечания. Тейлосмены 120О-20 С

Теплосмены 1000-2 О°С.

Формула Изобретения 1. Способ приготовления катализатора на основе никеля для конверсии углеводородов с водяным паром путем смешения нитрата никеля, окиси магния, глинозема, добавления связующего вещества с последующим гранулированием катализаторной шихты, таблетированием, гидравлическим твердением и сушкой, отличающийся тем, , с целые получения термически стабильного катализатора с развитой поверхностью, устойчивого по отношению к каталитическим ядам и обладающего малым гидроышческим сопротивлением, используют окись магния и глинозем, прецварите;&по прокаленные при 12ОО-1400 G, окись бария, связующее вещество в ви-. де м6но и диалюмината кальция с последующей обработкой катализаторной щихты .методом пластификации.

8

383347 Продолжение табл. 2

К ольцеви цные гранулы правильной формы

10О

12

Не менее 40

в течение 2-4 ч с упариванием последней до влажности 25-35 вёс.%.

Авторы

Даты

1979-02-25—Публикация

1970-11-16—Подача