Предлагаемое приспособление для регулирования истечения расплавленной стеклянной массы под действием собственной тяжести имеет целью выпускать стекло отдельными компактными, соответствующими форме, порциями. Это дает возможность уравнивать изменения уровня в резервуаре или изменения температуры и вязкости стекла, а также обеспечить надежное смешивание охлажденных при отрезывании капли частей ее со свеже подводимой горячей расплавленной массой стекла для следующей капли, благодаря чему температуры будут выравниваться и получится однородный товар; кроме того, это даст возможность контролировать форму и размер капли, не прибегая к изменениям давления по линии течения, прежде чем оно не достигнет выпускного отверстия.

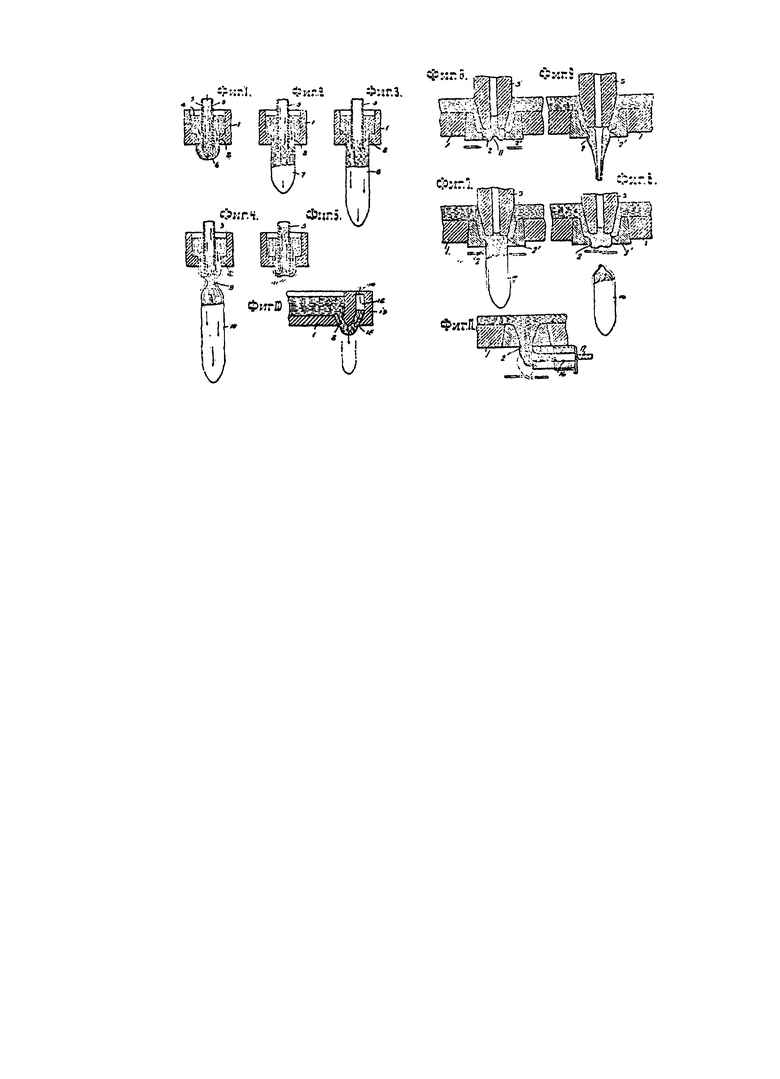

На фиг. 1-3 чертежей изображен вертикальный разрез через выпускное отверстие содержащего расплавленное стекло приемника, в трех разных последовательных фазах образования вытекающей из сосуда капли, на фигуре 4 - уменьшение сечения капли (образование сжатия) перед отсеканием ее от основной массы стекла, на фиг. 5 - движение во вспомогательном резервуаре непосредственно после отсекания капли, на фиг. 6-8 работа другого видоизмененного приспособления в разных стадиях каплеобразования, на фиг. 9 - нормальное стекание стекла при неприменении предлагаемого изобретения и на фиг. 10 и 11 - другие видоизменения приспособления.

При температуре, необходимой для работы, расплавленное стекло представляет сильно тягучую (вязкую) жидкость, прилипающую к любому горячему материалу. Стекание начинается образованием полусферической капли у отверстия сосуда, после чего прилипание ее к краям отверстия заставляет каплю вытягиваться в середине вниз, в каковом виде она и сохраняется за все время вытекания стекла из сосуда. Стекло похоже в этом отношении на все остальные тягучие жидкости, но показывает гораздо более значительное сокращение площади сечения струи. Если поднять уровень стекла в питающем резервуаре или же заставить более значительное давление подействовать на свободную поверхность этого стекла, то упомянутое сжатие под отверстием уменьшается. Это происходит от того, что прилипание к краям отверстия значительно больше, чем прилипание частиц стекла друг к другу, а большее давление вытесняет более стекла через отверстие и среднюю часть капли без сколько-нибудь заметного увеличения стекания его у краев или отверстия, т.-е. по наружной поверхности капли. И наоборот, при уменьшении давления на свободную поверхность стекла перехват струйки увеличивается, при чем путем изменения скорости истечения можно настолько увеличить или уменьшить сжатие струйки близ отверстия, что ее можно заставить принять определенную форму. Также, если перерезать каплю стекла непосредственно у отверстия, то суженная часть (над плоскостью перереза) будет втянута в полушаровую каплю в отверстии в силу того закона, что капля жидкости стремится принять форму шара над точкой перерыва, что, конечно, происходит с участием междучастичных сил. Таким образом, образуются отдельные массы без необходимости поддерживать струю ножницами или иными холодными инструментами.

Содержащий стекло сосуд 1 снабжен в дне отверстием 2 такого диаметра, при котором могло бы вытекать жидкое стекло. В сосуде 1 расположена трубка 3, наружная стенка коей может образовать часть главного резервуара. Нижний конец этой трубки опущен, в нормальных случаях, несколько ниже нижнего конца отверстия 2 сосуда, хотя в иных случаях он может быть несколько приподнят и даже может находиться немного над дном сосуда, как это показано на фиг. 6-8. Внутренний диаметр отверстия 2 определяется наружным диаметром конца трубки 3. Рабочее сечение 2′ отверстия должно быть меньше площади круглого отверстия в дне главного резервуара, так что стекло, по выходе из него, может свободно падать в силу действия тяжести. Стекло не стекает во вспомогательный резервуар, а должно втягиваться в него силой действующего в нем разрежения. Трубка 3 может быть соединена с разреженным пространством таким образом, чтобы это разрежение в трубке можно было уменьшить, а в иных случаях осуществлять даже в ней слабое давление. Когда в трубке появляется разрежение, то стекло подтягивается в ней вверх (фиг. 1). Отношение диаметров отверстия 2 и трубки должно быть таким, чтобы господствующее в последнем засасывание не могло приостановить нормального стекания стекла вниз, сквозь отверстие между его стенкой и стенкой трубки 3, т.-е. размер указанных частей должен быть урегулирован, чтобы при какой-угодно скорости засасывания стекло в трубку 3 явление это не приостанавливало или замедляло стекание стекла вниз, через упомянутое кольцевидное отверстие 2′ между стенками 2 и 3. Напротив, то действие, которое может вызывать засасывание стекла в трубку 3, должно заключаться в том, чтобы движение стекла через отверстие (в отличие от отверстия 2′) при этом ускорялось и ни в коем случае не останавливалось.

В описании действия разных видоизменений предлагаемого приспособления делается различие между отверстием в дне сосуда или приемника для стекла и "выгрузочным отверстием" 2′ (фиг. 1-9), т.-е. между каналом или отверстием, сквозь которое стекло оставляет массу стекла в сосуде (при чем, по оставлении этой массы, оно освобождается от давления, или сил, действующих на массу стекла в сосуде, в роде, например, давления на поверхность массы стекла в содержащем его приемнике, а также тех влияний силы тяжести, которые действуют через массу стекла в приемнике), и тем отверстием в дне сосуда или иными отверстиями, которые могут выводить стекло по ту сторону точки истечения (для какой бы то ни было цели). Первый канал или отверстие называется в дальнейшем "выпускным отверстием", а второе просто отверстием в дне сосуда. Так, например, в устройствах, изображенных на фиг. 1-9, выпускное отверстие названо 2′, а отверстие в сосуде названо 2. На этих фигурах эти два канала обособлены друг от друга, а на фиг. 10 и 11 оба они слипаются в одно общее отверстие. Условие ускорения при вытекании стекла через отверстие, вызываемое засасыванием в трубе 3, удовлетворяется также и в том случае, когда нижний конец указанной трубки приходится в самом отверстии или даже приподнят над дном сосуда, как показано на фиг. 6-8. Когда соответствующие части обладают надлежащими относительными размерами, то засасывание в трубке 3 выражается в ускорении движения струи между нижним краем трубки и краями отверстия.

В случае применения предлагаемого приспособления стекающее вниз через отверстие стекло принимает на первых порах более или менее шаровидную форму 6 (фиг. 1), при чем некоторая часть жидкого стекла поднимается в трубке 3 приблизительно до уровня 5; при дальнейшем стекании стекла через отверстие 2′ и по мере удлинения капли 6 стекло из трубки 3 опускается вниз, и капля принимает форму 7 (фиг. 2), при чем дальнейшее вытекание стекла из трубки 3 обеспечивает за все удлиняющейся каплей 8 повсюду одинаковый диаметр (фиг. 3), так что получается некоторая масса стекла, которая может быть принята в форму или т.п., обладающая повсюду одинаковым диаметром, определенной формой, а также массой. Когда теперь желательно отрезать эту каплю с целью опускания ее в форму, то восстановляют сосущее действие в трубке 3 (фиг. 4) с достаточной быстротой, чтобы вызвать образование сжатия капли в точке 9. При этом стекание стекла между отверстиями 2 и стенками трубки 3 не приостанавливается, но после того, как стекло прошло через отверстие и отчасти выступило из него, оно втягивается в трубку 3, вместо того, чтобы увеличивать каплю 10. Тогда стеклянная капля отсекается в точке 9 обыкновенным способом.

В этой стадии процесса холодная часть капли может быть рационально использована. Засасывание в трубке 3 производит действие на стекло после того, как оно сошло ниже нижнего края трубки, и вся масса его, приходящаяся ниже этого края, имеет стремление быть всосанной в эту трубку под действием вакуума. Это действие изображено на фиг. 5, из которой видно, что нижний конец оставшейся капли втягивается в трубку 3, т.-е. всасывается в означенную трубку та охлажденная часть 11 следующей капли, которая приходила в контакт с ножами при отрезывании первой капли. Но одновременно продолжается вытекание стекла из отверстия вниз и вокруг нижнего конца трубки 3, вследствие чего свежее, горячее жидкое стекло полностью окружает и поглощает охлажденную часть 11, растягивает ее и перемешивает с горячей свежей массой, так что часть эта вновь сильно нагревается, и при образовании следующей капли охлажденная масса, опускаясь во внутрь ее, растягивается по всей длине и распределяется настолько равномерно в массе ее, что от этого не страдает однородность строения этой новой капли.

В видоизменении, показанном на фиг. 6-8, сосуд 1 снабжен в дне отверстием 2, внутри которого расположен выгрузочный канал 2′. Сточное отверстие расположено теперь между нижним концом трубки и верхним краем выпускного отверстия сосуда. Действие этого водоизменения ничем не отличается от работы согласно фиг. 1-5.

Приспособление, согласно фиг. 9, имеет те же части, как на фиг. 6-8, но оно илюстрирует явление естественного стенания стекла через кольцевидное отверстие 2′ и отверстие в дне сосуда, когда силы, присущие процессам предлагаемого приспособления, не действуют.

На фиг. 10 изображена видоизменная форма приспособления, устроенного согласно тому же принципу; в этом случае вспомогательная часть или трубка имеет вид направленного в сторону канала 12, выбранного в приливе 13, резервуара 1 и сообщающегося отверстием 14 с вакуумом. Нижний конец 15 означенного канала соединяется с отверстием 2 сосуда 1. В этом случае вспомогательная часть канала 12 забирает стекло с боков капли и подводит его к ним, а не непосредственно к центральной части капли, при чем конец, охлажденный вследствие предшествующего соприкосновения с ножами, тесно смешивается с горячей массой жидкого стекла в капле и удаляется с нижнего конца последней, представляющего критическое место, при введении капли в форму.

В видоизменении аппарата согласно фиг. 11, основанного на том же принципе, вспомогательная часть или трубка имеет вид бокового канала 16, приходящегося ниже отверстия 2 в дне сосуда. Канал этот сообщается с сосущей трубой 17, соединенной с целесообразным источником переменного давления и разрежения. Во всех остальных отношениях действие этого видоизменения ничем не отличается от описанного выше.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ и устройство для подачи порций расплавленного стекла в формы | 1926 |

|

SU9913A1 |

| Прибор для непрерывного вытягивания стеклянных трубок | 1930 |

|

SU38277A1 |

| Аппарат для обогащения руд флотацией | 1923 |

|

SU1346A1 |

| Устройство для анализа газов | 1934 |

|

SU50217A1 |

| СПОСОБ И ПРИСПОСОБЛЕНИЕ ДЛЯ ОТРЕЗАНИЯ И ОТДЕЛКИ СТЕКЛЯННЫХ ИЗДЕЛИЙ | 1926 |

|

SU7468A1 |

| Приспособление для засасывания горючей жидкости для двигателей внутреннего горения | 1924 |

|

SU1869A1 |

| Устройство для подачи абразивной суспензии | 1940 |

|

SU61684A1 |

| Электрическая печь для плавки стекла под разрежением | 1933 |

|

SU34719A1 |

| Машина для производства стеклянных изделий | 1927 |

|

SU12261A1 |

| ДИАФРАГМЕННЫЙ НАСОС | 1926 |

|

SU7101A1 |

1. Приспособление для регулирования истечения расплавленной стеклянной массы под действием собственной тяжести, отличающееся тем, что с целью выпускания стекла отдельными компактными, соответствующими форме порциями в отверстие 2 сосуда 1 (фиг. 1-9) центрально вставлена трубка 3, соединенная с вакуумом для регулирования давления в ней.

2. Форма выполнения означенного в п. 1 приспособления, отличающаяся тем, что соединенные с вакуумом каналы 12 (фиг. 10) или 16 (фиг. 11) расположены сбоку или в нижней части сосуда.

Авторы

Даты

1928-01-31—Публикация

1925-09-01—Подача