Общепринято производить закаливание выдутых стеклянных предметов совместно с образующей придаток шейкой, однако, для такого закаливания стаканов или т.п. сосудов для питья требуется несколько часов. Шейку отламывают от стеклянного предмета после закаливания, так как всякая попытка отломать шейку до закаливания неминуемо приводит к поломке изделия. Когда по выполнении закаливания шейка отбита, обычно производят шлифовку кромок и промывку предмета, затем просушку и огневую полировку для получения гладкой, блестящей кромки. Во время полировки огнем поверхность стекла у кромки размягчается, тогда как остальное тело стеклянного предмета сохраняет значительно более холодную. температуру, вследствие чего вблизи кромок предмета неизбежно образуются полоски. Обыкновенный выдутый стакан, изготовленный таким способом, обнаруживает поэтому одну или несколько параллельных кромке полосок, присутствие которых может быть легко установлено посредством испытания стеклянного предмета поляризованным светом. Такие полоски могут быть устранены лишь посредством вторичного, сравнительно дорого стоющего прокаливания.

Между тем, кромка у устья стеклянного предмета особенно подвержена механическим воздействиям, которые могут вызывать поломку, и, в действительности, как показывает опыт, такая поломка происходит значительно легче у кромок, чем в иных местах, и трещины в стеклянных предметах начинаются обычно у краев. Так как при быстрых изменениях температуры сосуд вблизи кромки нагревается или охлаждается быстрее, чем в других частях, то при внезапном нагревании или охлаждении возникает опасность появления трещин у кромок.

В предлагаемом способе отделения и отделки стеклянных изделий, служащая для выдувания изделия шейка, отделяется от него плавлением, притом предпочтительно перед закаливанием и в то время, когда изделие сохраняет нагрев, сообщенный ему при выдувании. В таком случае закаливание может быть произведено быстро и изделие можно подвергать отделке, не опасаясь появления остающихся в нем полосок. Одновременно с отделением шейки, путем ее отплавления у кромки стеклянного предмета, образуется утолщенный край или ободок, который повышает его механическую прочность; помимо этого, снабженный утолщенным краем сосуд имеет значительно меньшую склонность лопаться, от неравномерного нагревания краевых частей при резких температурных скачках.

Отделение шейки изделия производится в предлагаемом способе путем расплавления ее по линии отреза, для чего обрабатываемый предмет подвергают резкому нагреву при помощи газокислородного пламени высокой температуры. Благодаря острому пламени, получаемому из горелки, стекло расплавляется лишь по линии отреза в то время, как соседние части стенки не успевают разогреться. Для получения сосредоточенного острого нагрева применяют газо-кислородное пламя горелок, в которых газ и кислород подводятся отдельно по трубкам, снабженным кранами, так что имеется возможность регулировать приток газа и кислорода, и, в случае необходимости, совершенно прекращать доступ кислорода в горелку, чтобы дальнейшую термическую обработку изделия, после отрезания, производить под ослабленным действием пламени, получаемого горением газа в воздухе. Для получения ослабленного действия пламени, помимо прекращения подачи кислорода в горелку, применяется также и отодвигание последней от обрабатываемой кромки на некоторое расстояние. В случае обработки изделий, имеющих форму тела вращения, в предлагаемом способе отрезания применяют пламя в виде замкнутого кольца, располагаемое вокруг обрабатываемого предмета и направляемое одновременно по всей линии отреза, для чего употребляют кольцевую горелку, помещаемую коаксиально с предметом. Для придания кромке изделия желаемой формы, стеклянный предмет обращают шейкой вниз и приводят во время нагревания во вращение вокруг собственной оси, выбирая при этом такую скорость, чтобы размягченная кромка, под действием центробежной силы и давления горячего газа, направленного в противоположную сторону, могла быть отогнута или внутрь изделия, или наружу, иметь закругленную форму. Для приведения степени нагревания и охлаждения кромки в соответствие со степенью нагревания и охлаждения примыкающей стенки стеклянного предмета толщину кромки делают предпочтительно равной  - 2-кратной толщине остальной стенки.

- 2-кратной толщине остальной стенки.

Переходная поверхность между краевым ободком и внешней поверхностью стеклянной стенки очерчена синусоидальными или т.п. кривыми меняющегося направления, с целью равномерно передавать механические толчки и изменения температуры на стенки стекла, и облегчить очистку сосуда.

Нагревание стекла до закалочной температуры производится сравнительно медленно, во избежание образования в стекле полосок, возникающих вследствие различия температур в различных частях стеклянного изделия; равным образом и охлаждение стеклянного предмета после закаливания также производится медленно.

Обычно, при закаливании стеклянных предметов вместе с имеющейся на них еще шейкой, применяются низкие закалочные температуры и стеклянный предмет подвергается действию этой температуры в течение нескольких часов; это делается с целью избежания трудностей, сопряженных с нагреванием до высоких закалочных температур. По предлагаемому способу весь стеклянный предмет при конце отрезывания шейки поддерживают при температуре, близкой к критической, и непосредственно вслед за этим предмет вводят в печь, в которой стекло очень быстро нагревается до желаемой высокой закалочной температуры. Так как шейка уже отделена и оставшийся стеклянный предмет имеет сравнительно равномерную толщину, то нагревание с целью закаливания может происходить значительно быстрее, чем это обычно было возможно до сих пор при закаливании выдутых стеклянных изделий, вводимых в печь в ненагретом состоянии; когда, затем, критическая температура почти достигнута, закаливание при благоприятных условиях может быть закончено даже менее чем в две минуты, обычно же оно продолжается не более десяти минут. По тем же причинам охлаждение после кратковременного закаливания до критической температуры может происходить сравнительно быстро.

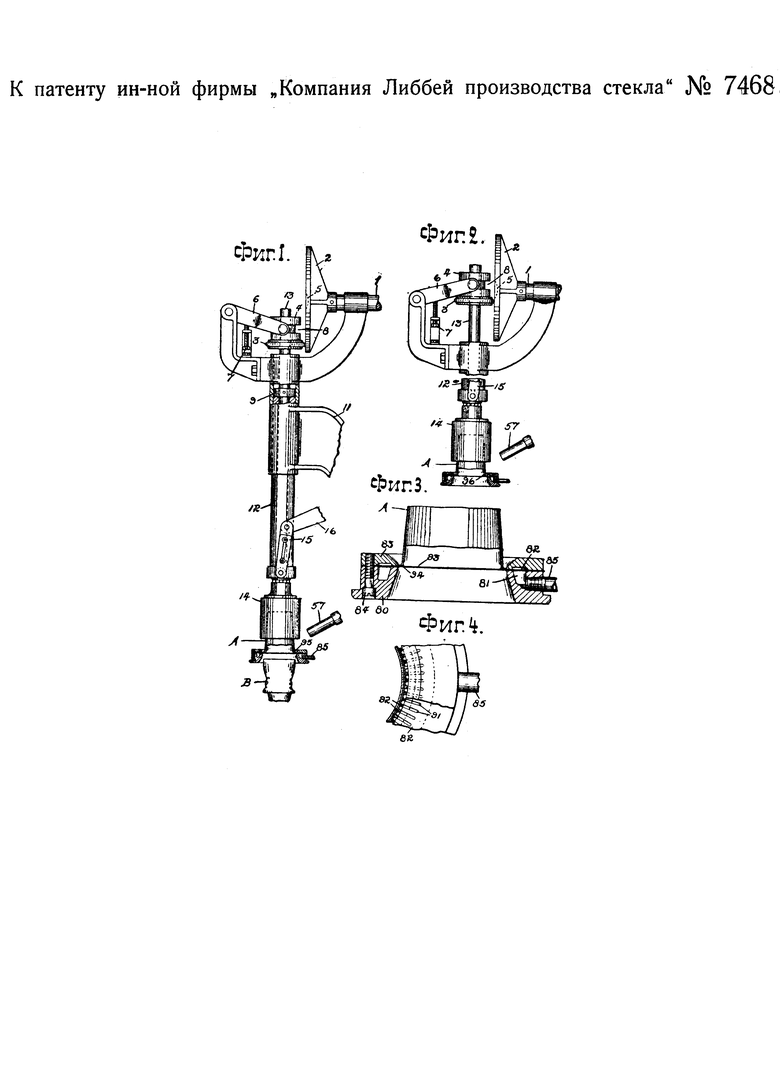

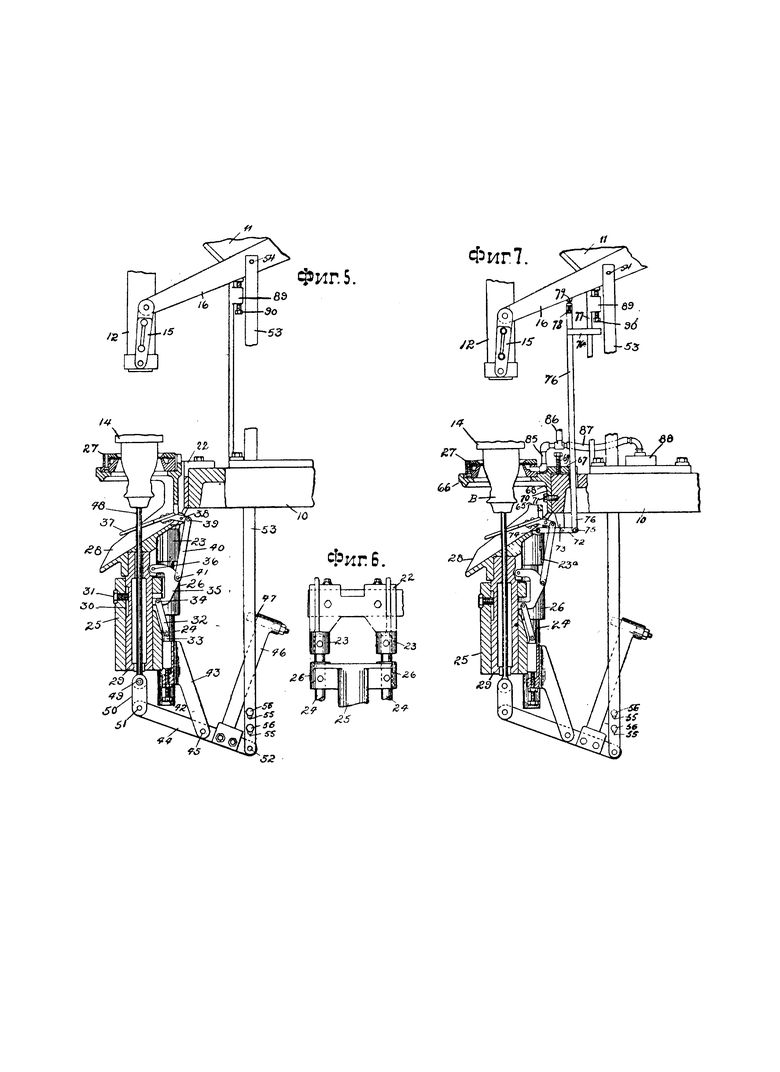

Для осуществления предлагаемого способа применяется приспособление, схематически представленное на чертеже, при чем фиг. 1 изображает вид сбоку части приспособления; фиг. 2 - часть того же приспособления при другом положении его рабочих органов; фиг. 3 - разрез горелки и нагреваемого ею сосуда в большем масштабе; фиг. 4 - вид сверху части такой горелки в более увеличенном масштабе, указывающий также положение горелки по отношению к стеклянному предмету; фиг. 5 - вид сбоку с частичным разрезом нижней части приспособления; фиг. 6 - деталь приспособления; фиг. 7 - вид сбоку с частичным разрезом, несколько измененной формы выполнения нижней части предлагаемого приспособления.

Горизонтальный ведущий вал 1 снабжен у одного конца фрикционным диском 2, с которым может приходить в сцепление фрикционная поверхность 3 муфты 4, могущей скользить по вертикальному валу 13, и соединяемой с последним для выполнения совместного с ним вращения. Фрикционный диск 2 имеет в центре выемку 5. Вилообразный поводок 6, поворотно укрепленный на раме машины, охватывает своим развиленным концом муфту 4. Крайнее нижнее положение рычага 6 может быть установлено, по желанию, регулировочным винтом 7. У концов развилин рычага 6 имеются цапфы, сцепляющиеся с желобком 8 муфты 4. На валу 13 укреплено упорное кольцо 9, назначение которого будет выяснено ниже.

Описанные выше детали поддерживаются столом 10 (фиг. 5 и 7), для чего служит укрепленный на столе кронштейн 11 (фиг. 1), в трубчатом приливе которого может скользить вверх и вниз муфта 12. Вал 13 проходит через муфту 12 вниз и нормально удерживается упорным кольцом 9, лежащим на верхнем ее торце. На нижнем конце вала 13 укреплен держатель 14, в который вставляется стеклянный предмет А, так, чтобы его шейка или придаток В был обращен книзу.

Муфта 12, вал 13 и держатель 14 могут подниматься и опускаться посредством серьги 15, шарнирно соединенной у одного конца с муфтой 12, а у другого конца с плечом 16, которое укреплено на непоказанном на чертеже качающемся валу, поворотно уложенном в кронштейне 11 и приводимом в движение любым подходящим способом. У передней стороны стола 10 укреплена литая деталь 22 (фиг. 5 и 6), снабженная двумя ушками 23, в которых укреплены вертикальные штанги 24. Часть (поперечина) 25 охватывает своими ушками 26 обе штанги 24 и может быть устанавливаема на них в различных положениях по высоте. Поддержка 28 (фиг. 5 и 7), в которой устанавливается горелка 27, снабжена трубчатым придатком 29, могущим перемещаться вертикально вверх и вниз в цилиндрической части поперечины 25. В трубчатом придатке 29 имеется продольная канавка 30, в которую входит конец винта 31, проходящего сквозь стенку цилиндрической части 25 и препятствующего вращению части 29.

Рычаг 32 сочленен с одной стороны с золотником 33, вертикально подвижным в части 25, а с другой стороны - шарниром 34 с ломаным рычагом 35, который, в свою очередь, шарниром 36 сочленен с поддержкой 28 горелки 27. Улавливатель 37 поворотно скреплен на оси 38 с поддержкой 28 и сочленен шарниром 39 с рычагом 40, другой конец которого шарниром 41 соединен с выступающей частью ломаного рычага 35. Винт 42 образует перестанавливаемый по высоте упор, на котором покоится нижний конец золотника 33. С частью 25 наглухо скреплено плечо 43, снабженное прорезом, в котором направляется золотник 33. Двуплечий рычаг 44 соединен поворотно в точке 45 с упомянутым выше плечом 43 и поддерживает с одной стороны плечо 46 с ударным приспособлением 47, которое в определенный момент ударяет по рычагу 32, перемещая его из одного положения в другое. Сквозь поддержку 28 проходит направляющая штанга 48, которая сочленена шарниром 49 с серьгой 50, сочлененной другим концом шарниром 51 с одним плечом двуплечего рычага 44. Другое плечо этого двуплечего рычага сочленено шарниром 52 с тягой 53, которая подвешена на шарнире 54 к качающемуся плечу 16. Тяга 53 составляется преимущественно из двух частей, из которых одна снабжена прорезами 55, а другая имеет винты 56, для соединения обеих частей с возможностью их относительной перестановки.

При применении горелки простого типа 57 (фиг. 1 и 2) последняя устанавливается в таком, положении, чтобы она могла производить нагревание держателя 14, когда он находится в своем нижнем опущенном положении. В трубке для подачи горючего к горелке 57 имеется непоказанный на чертеже клапан, с которым наглухо скреплено плечо, приводимое в действие двумя непоказанными на чертеже упорками на тяге 53.

В конструкции, изображенной на фиг. 7, поддержка 28 снабжена особым держателем 66 для горелки, который укреплен непосредственно к столу 10 своей вертикальной полкой 68, тогда как другая горизонтальная полка 67, расположенная над столом, служит для точной установки держателя 66 относительно последнего. В полке 68 имеется вертикальный прорез 70, сквозь который проходит винт 71, тогда как в горизонтальную полку 67 ввернут установочный винт 69. Действуя винтом 69, производят, правильную установку держателя 66 по высоте относительно стола 10, после чего затягивают винт 71. С держателем 66 соединены также ушки 23а для приема штанг 24.

На кронштейне 73 стола 10 поворотно укреплен двуплечий рычаг 72; одно плечо этого рычага шарнирно соединено в точке 74 с поддержкой 28, тогда как другое плечо шарниром 75 сочленено с тягой 76, которая своим отростком 76а скользит по направляющей 77, укрепленной на кронштейне 11. Тяга 76 у своего верхнего конца снабжена упорным винтом 78, который своей головкой прилегает к упору 79 на качающемся плече 16.

Изображенная на фиг. 3 и 4 горелка состоит из кольцеобразной коробки 80, снабженной на верхней стороне кольцеобразным каналом 81. Над каналом 81, прилегая к верхней стороне коробки 80, расположено гребенчатое кольцо 82, которое удерживается на месте, будучи зажато между этой коробкой и прикрывающей ее крышкой 83; обе части 80 и 83 горелочной коробки скрепляются между собою винтами 84.

В канал 81 открывается устье трубки 85 (фиг. 3, 4 и 7), которая соединена с трубками 86 и 87, из коих одна служит для подвода горючего газа, а другая для подачи воздуха или кислорода. Каждая из означенных трубок может служить также для подачи готовой горючей смеси. Одна или обе трубки снабжаются краном, которым управляет автоматически рычаг 72. Наиболее целесообразным представляется подводить для образования пламени отдельно газ и кислород, при чем кислород подается по трубке 87 через кран 88, который закрывается, как только отплавление шейки закончено, тогда как газ притекает по трубке 86 непрерывно и, при выходе в воздух, образует в горелке обыкновенное пламя.

Серьга 15 (фиг. 5 и 7) делается раздвижной, с целью приспособить механизм к изготовлению предметов различной длины. К кронштейну 11 прикреплено ушко 89, в которое ввернут винт 90, образующий переставной упор для плеча 16 и тем определяющий точное положение держателя 14 по отношению к горелке. Держатель 14 опускается под влиянием собственной тяжести, так что механизм не может быть поврежден в случае поломки обрабатываемого предмета. Под′ем держателя может производиться на любую высоту каким-либо подходящим способом, как только закончена отрезка шейки у обрабатываемого изделия.

Описанное выше приспособление действует следующим образом. В то время, когда держатель 14 находится в своем поднятом положении, в него вставляют стеклянный предмет А с обращенной вниз шейкой В, после чего управляемый кулачным диском качающийся вал позволяет плечу 16 опуститься под влиянием собственного веса, равно как и веса поддерживаемого им механизма, до тех пор, пока означенное плечо не будет остановлено упорным винтом 90 и таким образом задержано в точно установленном положении, при котором держатель 14 с зажатым в нем стеклянным предметом находится также в наперед заданном положении по отношению к горелке 27.

В своем поднятом положении держатель 14 удерживается плечом 16, которое соединено с муфтой 12 посредством серьги 15 и, следовательно, поднимает также эту муфту; когда муфта 12 находится в поднятом положении, то в такое же поднятое положение приведено также кольцо 9 (фиг. 1), а с ним и вал 13 с муфтой 4, которая перестанавливается также вверх кольцом 9 при его восходящем движении под влиянием плеча 16. Когда указанные части находятся в поднятом положении, фрикционная поверхность 3 муфты 4 стоит против выемки 5 фрикционного диска 2. Когда же муфта 12 вместе с держателем 14 и кольцом 9 опускается, то и муфта 4 также опускается в той мере, в которой это допускает поддерживающий поводок 6, снабженный упором 7, при чем, при таком опускании, фрикционная поверхность 3 приходит снова в соприкосновение с рабочей поверхностью фрикционного диска 2; путем перестановки упора 7 можно точно регулировать положение фрикционной поверхности 3 по отношению к фрикционному диску 2 и тем устанавливать передаточное число фрикционного привода 2, 3. Благодаря этому, при опущенной муфте 12 вал 13 вращается с точно наперед отрегулированной скоростью.

Горящее в канале 81 пламя выбрасывается через промежутки 91 между зубцами гребня 82, вследствие чего получается венец из языков пламени 92 (фиг. 4), действующих на стеклянный предмет и образующих замкнутое кольцевое пламя вокруг того места стеклянного предмета А, где должно происходить отрезывание шейки. Непрерывное вращение стеклянного предмета А валом 13 обеспечивает равномерное нагревание стеклянного предмета у желаемой линии отреза, независимо от возможных незначительных неравномерностей пламени в различных местах горелки. Тот же результат может достигаться также посредством вращательного попеременно-возвратного движения держателя или горелки.

Желательно пользоваться острым пламенем высокой температуры, которое приводит стеклянный предмет по линии отреза и в соседних с нею частях в расплавленное состояние без размягчения более удаленных частей предмета, благодаря чему устраняется деформация стеклянного изделия. Таким образом стекло у кромки 93 (фиг. 3) готового изделия сохраняет вполне свое первоначальное положение и форму, и вдоль линии отреза получается лишь тонкая пленка расплавленного стекла, образующая ободок 94.

Естественные поверхностные натяжения в расплавленном стекле ободка 94 сами по себе приводят к тому, что последний приобретает, приблизительно, круглую форму поперечного сечения. Центробежные силы, развивающиеся при непрерывном вращении стеклянного предмета, стремятся оттеснить расплавленное стекло у линии отреза наружу, тогда как давление в горящем газе, напротив того, стремится вдавить расплавленное стекло у той же линии внутрь концентрически со всех сторон. Если окружная скорость вращения значительна, - а величину этой скорости можно установить посредством винта 7, описанным выше способом, - и давление в горящих газах невелико, то ободок 94 расплавленного стекла получается выступающим наружу, как это обозначено в точке 95 на фиг. 1. Наоборот, медленная окружная скорость и высокое давление газа приводят к образованию у линии отреза выступающего внутрь ободка, как это обозначено в точке 96 на фиг. 2. Наиболее предпочтительна, однако, форма, показанная на фиг. 3, при которой посредством соответствующего подбора скорости вращения держателя 14, с одной стороны, и давления в горящих газах, с другой стороны, установлено как бы равновесное состояние между этими взаимно противоположно действующими силами, вследствие чего последние не действуют на поверхностные натяжения в расплавленном стекле у линии отреза, и таким образом образуется равномерно круглый ободок. Сила тяжести стремится оттянуть расплавленное стекло у линии отреза вниз, вследствие чего толщина этого ободка уменьшается, когда стеклянный предмет обрабатывается в том положении, в котором он изображен на чертеже. Если же предмет устанавливается в патроне (держателе) в обратном положении, т.-е. с шейкой обращенной кверху, то сила тяжести после отрезки шейки стремится сдавить расплавленное стекло у линии отреза, вследствие чего в этом месте образуется толстый и широкий ободок. Можно получить любое изменение формы ободка, располагая ось вращения приспособления не вертикально, но под произвольным углом наклона так, чтобы на форму ободка действовала лишь незначительная по величине слагающая силы тяжести.

При отрезании шейки, она опускается на улавливатель 37 (фиг. 5), вследствие чего последний наклоняется вниз и при помощи системы рычагов 32, 35 опускает горелку на некоторую высоту, на которую она перед тем была поднята соответствующим перемещением системы шарнирно соединенных рычагов; длина пути, проходимого при этом горелкой, зависит от установки винта 42.

Штанга 48 служит для направления шейки, препятствуя ее наклонению в какую-либо сторону, в слишком большой степени и обычно значительно тоньше отверстия в конце шейки, но если желательно, диаметр штанги можно увеличить так, чтобы она находилась почти в соприкосновении со стеклом. Такое утолщение штанги 48 особенно желательно в том случае, когда ось стеклянного предмета во время отрезывания не занимает вертикального положения, так как штанга препятствует смещению шейки во время вращения стеклянного предмета.

Когда горелка несколько опустилась, ее пламя направлено поперечно к линии отреза и находится на небольшом расстоянии от последней, вследствие чего происходит полировка огнем и сглаживание возможных неровностей кромки по линии отреза, не сопровождающиеся добавочным расплавлением и увеличением поперечного сечения образовавшегося ободка. Подобный же результат можно достигать также тем, что горелка оставляется в неподвижном положении, а держатель 14 приподнимается посредством механизма, конструированного по типу шарнирной системы 72, 76 на фиг. 7 или каким-либо другим подходящим способом, или же приводится в действие кран 88, который регулирует подачу горючего к горелке и таким образом, после отрезки шейки, соответственно уменьшает силу пламени в горелке. Каким бы образом ни достигался желаемый результат, существенно то, чтобы подача тепла после отрезки была уменьшена настолько, чтобы дальнейшее расплавление стекла не могло иметь места.

Когда желательно получить более толстый ободок, можно оставить держатель и горелку в их первоначальном положении до тех пор, пока не образуется соответственное утолщение ободка, или же можно вместо опускания горелки или приподнимания держателя, сближать их с целью расплавления добавочного количества стекла.

Как только кромка после отрезки шейки окончательно отделана, вал, на котором сидит плечо 16, поворачивается в другую сторону, вследствие чего плечо поднимается, а с ним вместе поднимается и держатель 14. Одновременно с этим поднимается также тяга 53, вызывая поворачивание двуплечего рычага 44, вследствие чего направляющая штанга 48 опускается, а находящаяся на ней отрезанная шейка освобождается и может скатиться с улавливателя 37. Когда при этом рычаг 44 приближается к своему конечному положению, ударник 47, действуя на систему рычагов 32, 35, снова взводит ее, вследствие чего улавливатель 37 возвращается в поднятое положение.

Когда держатель 14 поднят, кольцо 9 приходит в соприкосновение с муфтой 4 и поднимает ее, приводя фрикционную поверхность 3 в положение, при котором она устанавливается против центра диска 2, вследствие чего вращение держателя 14 прекращается и готовое стеклянное изделие может быть из него вынуто, а вместо него в держатель может быть вставлен новый предмет, подлежащий такой же обработке.

Стеклянное изделие вставляется в держатель в горячем состоянии, последний, в свою очередь, поддерживается постоянно нагретым горелкою 57, так что нагревание держателя и поднимающаяся от горелки 27 теплота достаточны для воспрепятствования нежелательному сильному охлаждению стеклянного изделия.

1. Способ отрезывания и отделки стеклянных изделий, отличающийся тем, что, с целью сквозного прорезывания стекла путем расплавления без изменения формы прилегающей стенки, обрабатываемый предмет по намеченной линии отреза подвергают резкому нагреву посредством острого газо-кислородного пламени высокой температуры, а затем по достижении быстрого сквозного расплавления и удаления отделившейся части, пользуясь тем же источником тепла, продолжают нагревание оставшейся кромки до тех пор, пока в результате термической обработки не будет достигнута ее надлежащая отделка.

2. Прием осуществления означенного в п. 1 способа, отличающейся тем, что плавящий нагрев для разрезки стекла производят горелочным газокислородным пламенем, направленным на линию отреза, а после отрезки подачу кислорода в горелку отсекают и самую горелку отодвигают на некоторое расстояние от обрабатываемой кромки, так что дальнейшая термическая обработка происходит под ослабленным действием пламени, получаемого горением газа в воздухе.

3. Прием осуществления означенного в п.п. 1 и 2 способа, отличающийся тем, что при разрезке стеклянных предметов, имеющих форму тела вращения, направляемое на линию отреза пламя имеет форму замкнутого кольца, ось которого совпадает с осью обрабатываемого предмета, так что служащее для отрезывания пламя подводят одновременно по всей длине линии отреза.

4. Прием осуществления означенного в п. 3 способа, отличающийся тем, что стеклянный предмет, обращенный шейкой книзу, приводят во время термической обработки во вращение вокруг собственной оси с такою скоростью, чтобы размягченное стекло у линии отреза приняло желаемую форму под совокупным влиянием центробежной силы вращения, с одной стороны, и давления горящего газа, с другой.

5. Приспособление для осуществления означенного в п.п. 1-4 способа, отличающееся совокупным применением: а) кольцеобразной горелки 80-83, поддерживаемой шарнирной системой рычагов 32, 35, служащих для осевого перемещения горелки, и б) держателя 14, расположенного над горелкой на одной с нею оси и снабженного приспособлениями для вращения вокруг и поступательного передвижения вдоль означенной оси.

6. В означенном в п. 5 приспособлении - применение улавливателя 37 (фиг. 5), расположенного под отрезываемой шейкой и скрепленного с шарнирной системой рычагов 32, 35 таким образом, что под влиянием куска отрезанного стекла, упавшего на улавливатель, последний наклоняется вниз и поворачивает систему рычагов, вызывая опускание поддерживаемой ими горелки.

7. Приспособление по п.п. 5 и 6, отличающееся тем, что связанная с улавливателем 37 система рычагов соединена с механизмом, управляющим поворотом крана в трубке для подвода горючего к горелке.

8. Приспособление по п.п. 5 и 6, отличающееся тем, что связанная с улавливателем 37 система рычагов соединена с передачей, вызывающей относительное перемещение между держателем 14 и горелкой 80-83.

Авторы

Даты

1929-01-31—Публикация

1926-03-22—Подача