(71) Заявитель

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ТРЕТИЧНЫХ АМИНОВ | 1971 |

|

SU421178A3 |

| Способ получения вторичных алифатических аминов | 1973 |

|

SU550975A3 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕРВИЧНЫХ АМИНОВ ГИДРИРОВАНИЕМ НИТРИЛОВ | 2003 |

|

RU2292333C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛДИМЕТИЛАМИНОВ | 2016 |

|

RU2625656C1 |

| СПОСОБ ПОЛУЧЕНИЯ СМЕСИ ЭТИЛЕНАМИНОВ | 2008 |

|

RU2473537C2 |

| СПОСОБ ПРЕВРАЩЕНИЯ ГИДРАЗИНОВ В АММИАК ИЛИ АММИАК И СООТВЕТСТВУЮЩИЕ АМИНЫ (ВАРИАНТЫ) | 1994 |

|

RU2149139C1 |

| СПОСОБ ПОЛУЧЕНИЯ СМЕСЕЙ ЭТИЛЕНАМИНОВ | 2008 |

|

RU2478092C2 |

| ПОЛУЧЕНИЕ РАЗВЕТВЛЕННЫХ АЛИФАТИЧЕСКИХ СПИРТОВ С ИСПОЛЬЗОВАНИЕМ ОБЪЕДИНЕННЫХ ТЕХНОЛОГИЧЕСКИХ ПОТОКОВ УСТАНОВКИ ГИДРИРОВАНИЯ И УСТАНОВКИ ДЕГИДРИРОВАНИЯ-ИЗОМЕРИЗАЦИИ | 2004 |

|

RU2352551C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТРИЭТИЛЕНТЕТРАМИНА (ТЭТА) ЧЕРЕЗ ЭТИЛЕНДИАМИНДИАЦЕТОНИТРИЛ (ЭДДН) | 2008 |

|

RU2472772C2 |

| СПОСОБ ПРОИЗВОДСТВА 3-ДИМЕТИЛАМИНОПРОПИЛАМИНА (ДМАПА) ПРИ НИЗКОМ ДАВЛЕНИИ | 2003 |

|

RU2326108C2 |

(54) СПОСОБ ПОЛУЧЕНИЯ ТРЕТИЧНЫХ АМИНОВ

Можно применять любые известные катализаторы для гидрирования и дегидрирования, особенно никелевый, кобальтовый и железный катализатор на носителе, предпочтительно никелевый катализатор на носителе, в котором в случае необходимости добавляют активаторы.

Процесс по предлагаемому способу проводят обычно при 160-210°С, предпочтительно 185-195ОС. Аммиак и спирт при- меняют приблизительно в стехиометрическом соотношении, однако лучше применять небольшой избыток спирта. Рекомендуется соблюдать молярное соотношение спирта и аммиака 1 : 0,2 - 0,5, предпочтительно 1: :0,3.

Катализаторы применяют обычно в коитичествах от 5 до 20% от веса спирта.Вели чину частиц выбирают так, чтобы катализатор в реакционной смеси был хорошо завихрен и возможно равномерно распределен по всему объему реактора.

После окончания реакции жидкую реакционную смесь отводят из реакторного сосуда через устройство для распределения газа так, что катализатор остается полностью в реакционной камере и может быть применен в процессе снова по меньшей мере 20 раз без потери активности.

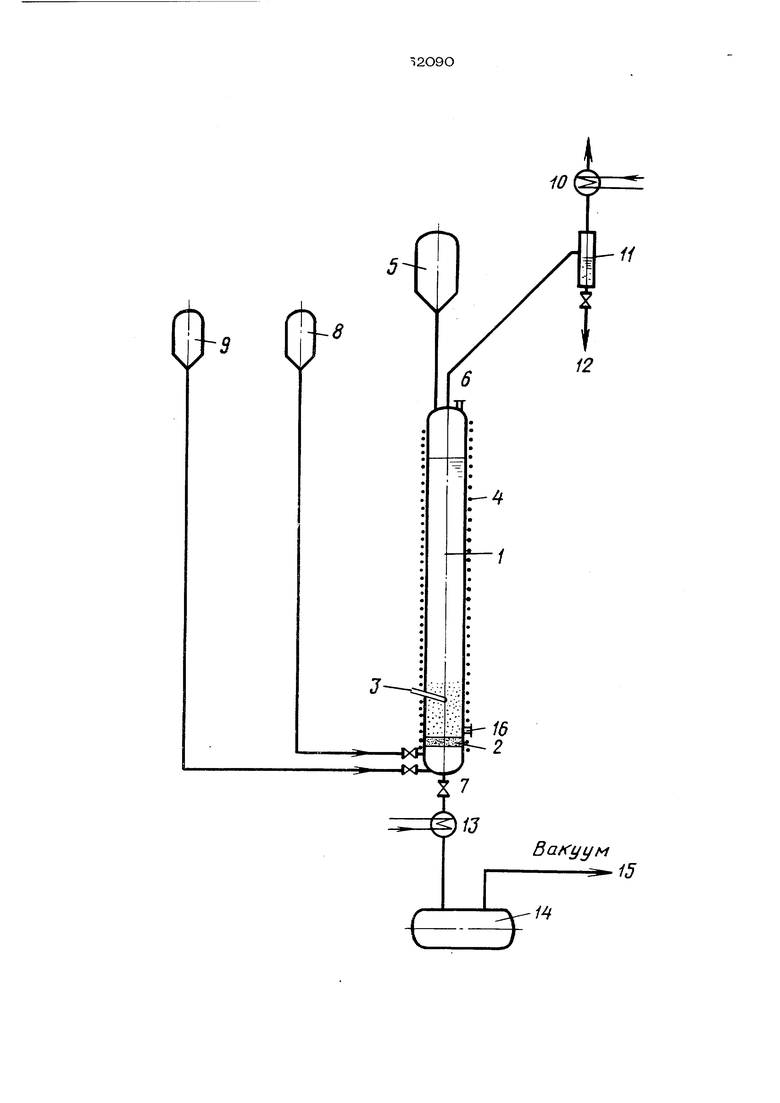

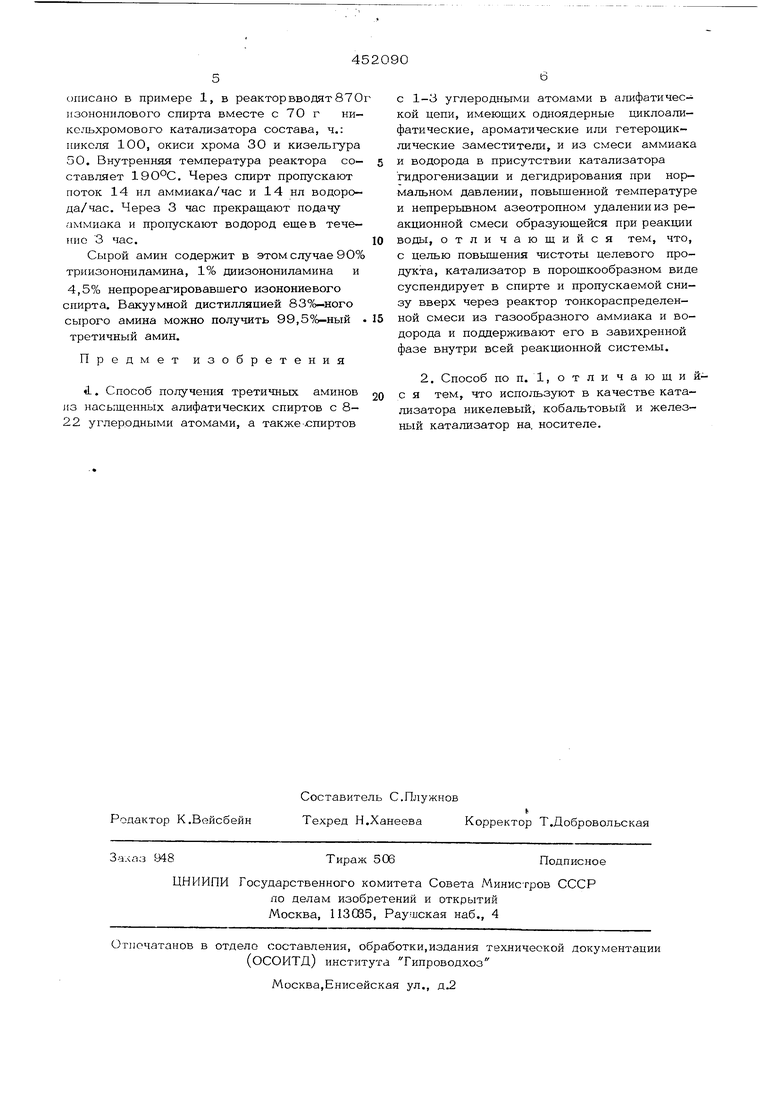

Способ описан ниже на основании изобр

женных на чертеже устройств.

В вертикально стоящую стальную трубу

1(реактор), снабженную в нижней части пропускающим газ агломерационным диском

2пз стекла, керамики или железа и измерителем 3 для внутренней температуры, а также электрическим отоплением 4, вводят спирт из загрузочного приспособления 5. Через ввод 6 поступает необходимый для разложения спирта катализатор гидрироваПИЯ и дегидрирования.

При закрытом клапане 7 в реактор 1 вводят непрерывный поток газообразного аммиака из сосуда 8 и приблизительно той же силы поток газообразного водорода из сосуда 9. Температуру устанавливают приблизительно равной точке кипения спирта.

Образовавшуюся при разложении реакционную воду отводят азеотропно через охладитель 10 и отделитель 11 в отводную трубу 12, а находяшийся в верхней фазе отделения спирт вводят опять в реактор 1.

Введенный из сосуда 9 в реактор водород служит для обновления катализатора для гидрирования к дегидрирования и одновременно является газом-носителем, для лучшей отгонки воды.

После окончания реакции прекращают подачу аммиака и водорода, открьтают клапан 7 и отводят третичный сырой амин через охладитель 13 в сборный приемги;. 14. Для облегчения отфильтровывания к трубопроводу 15 подключен вакуум. Катализатор остается при процессе фильтровани на агломерированной плитке и может быть применен снова.

После разгрузки реактора закрывают клапан 7, наполняют реактор 1 свежим спиртом и вводят в него потоки газа. При этом снова завихряют катализатор и после ввода газа опять начинается каталитическо преврашение. Этот процесс может быть повторен до полного истощения катализатора. Использованный контакт удаляют через патрубок 16.

Пример. Для проведения реакции служит трубообразный сосуд 1 из стали с внутренним диаметром 70 мм и длиной 440 мм.

В трубчатый реактор 1 из загрузочного приспособления 5 вводят 870 г изононилового спирта, полученного гидроформилированием диизобутилена и последующего гидрирования альдегида.и через ввод 6 добавляют 87 г порошкообразного никелевого катализатора 55/5 фирмы Рурхеми. Посредством электрического бандажного отопления в трубчатом реакторе поддерживают температуру 190°С при одновременном вводе 15 нл аммиака и 15 нл водорода из сосудов 8 и 9 соответственно. После пропускания газа реакционную воду вместе с непрореагировавшим изонониловым спиртом конденсируют в охладителе 1О и отделяют в сепараторе 11. Через 3 час прерывают подачу аммиака и пропускают водород еще 3 час. Затем открывают клапан 7 и с помощью вакуумного водоструйного насоса отводят третичный сырой амин через охладитель 13 в сборный приемник 14.

В заключение реактор заново наполняют изонониловым спиртом и вводят аммиак и водород для следующей реакции обменного разложения с тем же катализатором. Катализатор остается в сосуде и может быть повторно применен без потери активности.

Сырой амин содержит 91% триизонониламина, 2% диизонониламина, 2% непрореагировавшего изононилового спирта и 5% побочных продуктов различных видов. Дистилляцией в вакууме из 100 кг сырого амина получают 79,0 кг триизонониламина с чистотой 99,О%.

П р и м е р 2. Таким же образом, как

8

3

12

Ч -1

16 2

4XF

Ba/cyi/M

i5

/4

описано в примере 1, в реактор вводят 87 О изононилового спирта вместе с 70 г ни- кельхромового катализатора состава, ч.: никеля 100, окиси хрома 30 и кизельгура 50. Внутренняя температура реактора составляет 19О°С, Через спирт пропускают поток 14 нл аммиака/час и 14 нл водорода/час. Через 3 час прекращают подачу аммиака и пропускают водород ешев течение 3 час. Сырой амин содержит в этом случае 90% триизонониламина, 1% диизонониламина и 4,5% непрореагировавшего изонониевого спирта. Вакуумной дистилляцией 83%-ного сырого амина можно получить 99,5%-ный третичный амин. Предмет изобретения «L. Способ получения третичных аминов из насыщенных алифатических спиртов с 8- 22 углеродными атомами, а также-.спиртов с 1-3 углеродными атомами в алифатической пепи, имеющих одноядерные диклоалифатические, ароматические или гетероциклические заместители, и из смеси аммиака и водорода в присутствии катализатора гидрогенизадии и дегидрирования при нормальном давлении, повыщенной температуре и непрерьшном азеотропном удалении из реакционной смеси образующейся при реакции воды, отличающийся тем, что, с целью повышения чистоты целевого продукта, катализатор в порощкообразном виде суспендирует в спирте и пропускаемой снизу вверх через реактор тонкораспределенной смеси из газообразного аммиака и водорода и поддерживают его в завихренной фазе внутри всей реакционной системы. 2. Способ по п. 1, отли чающийс я тем, что используют в качестве катализатора никелевый, кобальтовый и железный катализатор на, носителе.

Авторы

Даты

1974-11-30—Публикация

1972-03-22—Подача