Изобретение относится к электродуговой сварке алюминиевых сплавов и может применяться в различных отраслях промышленности.

Цель изобретения - повышение качества сварных соединений из алюминиевых сплавов толщиной 1 -10 мм путем измельчения структуры сварного шва.

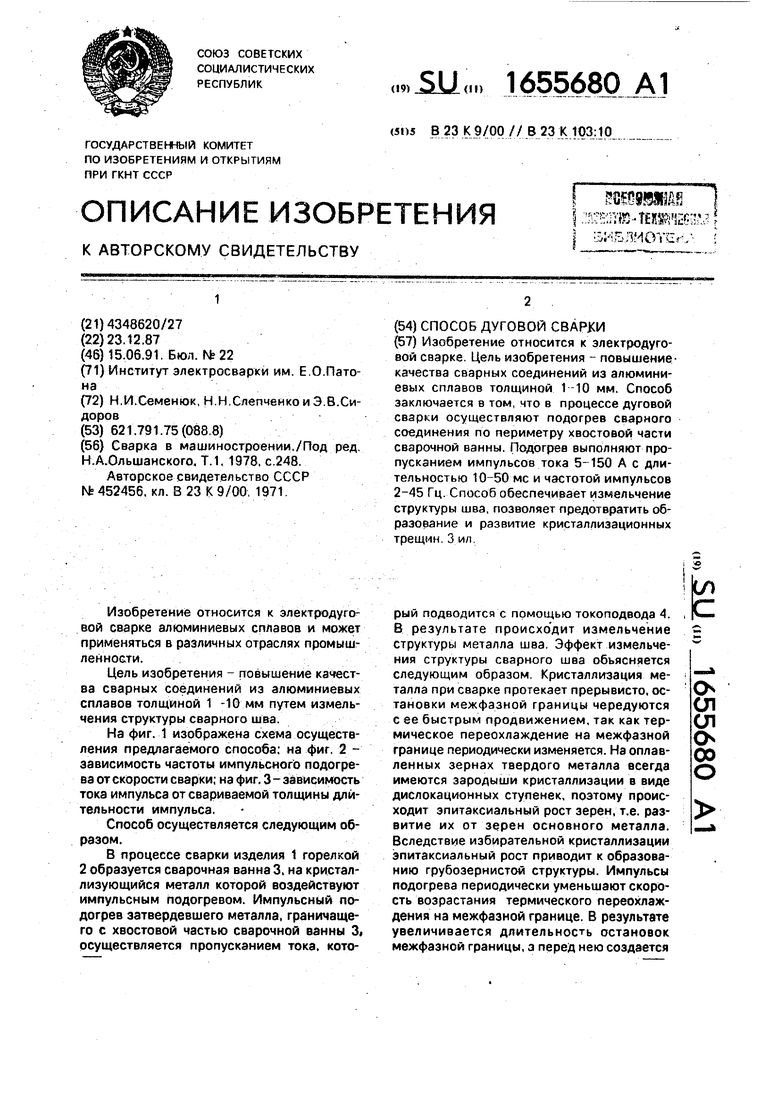

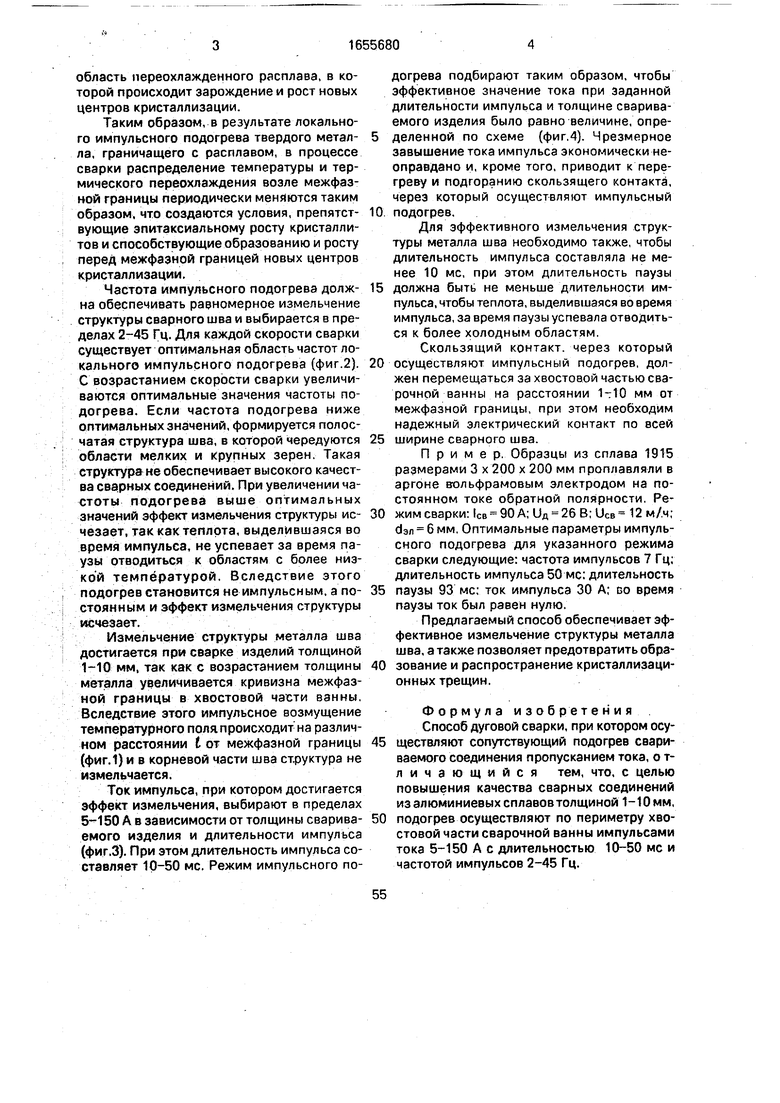

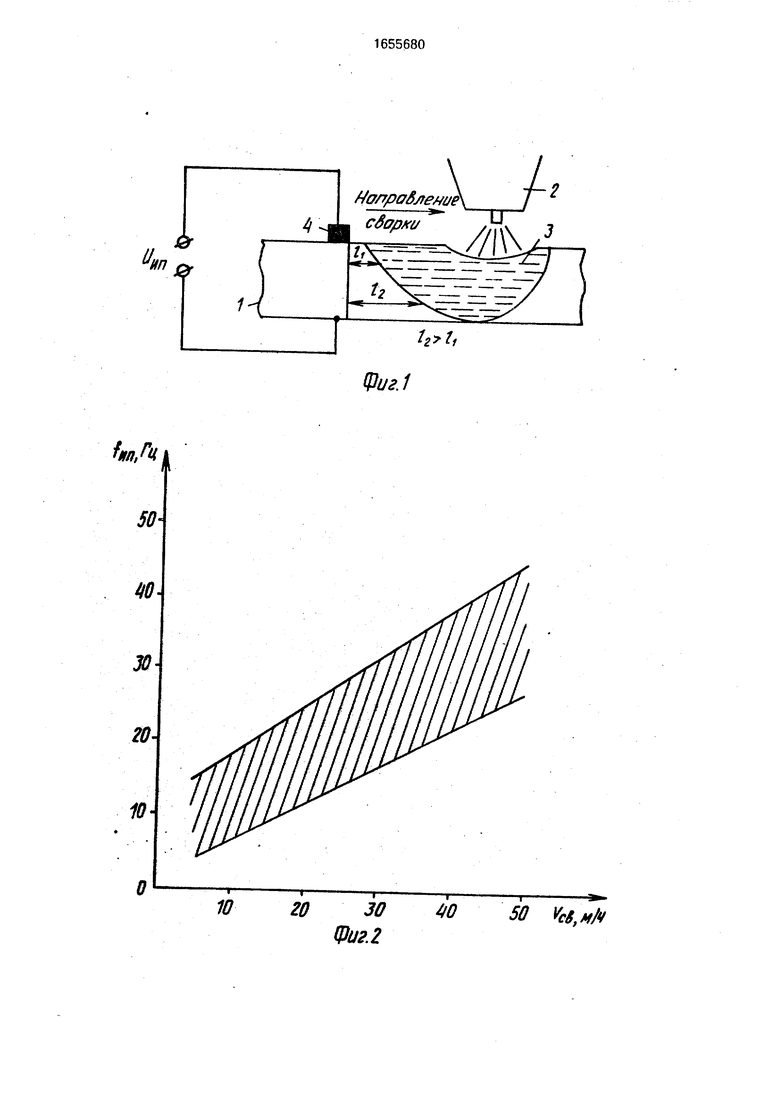

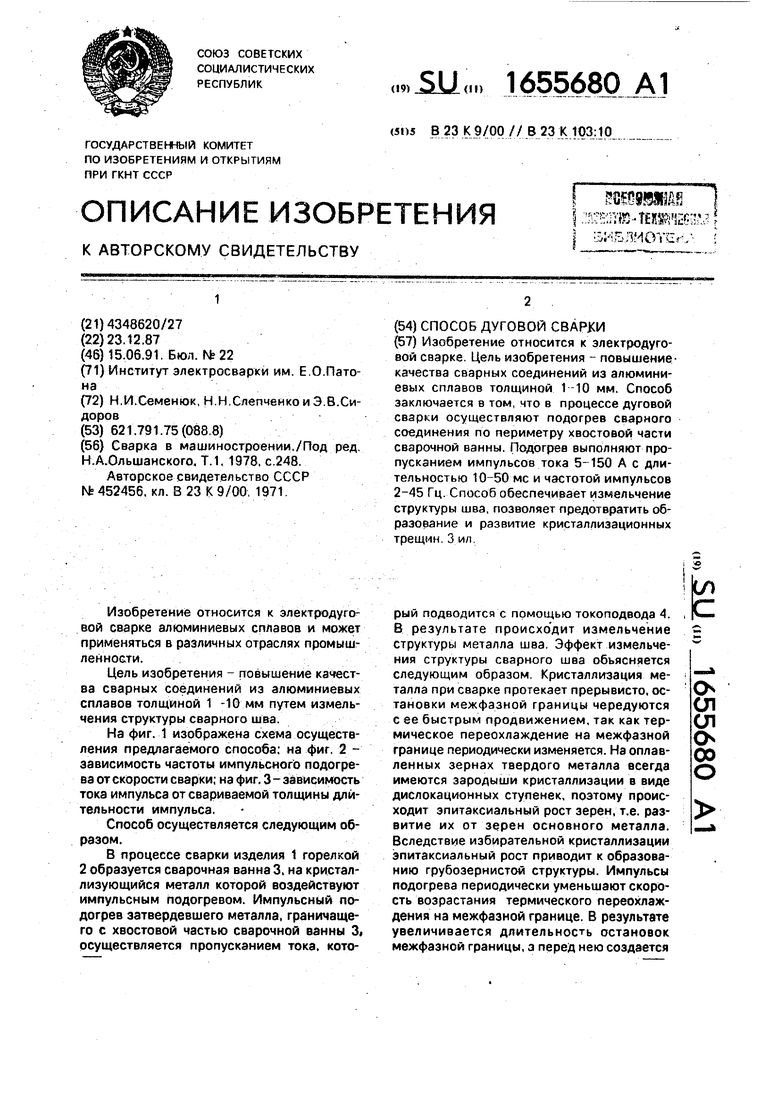

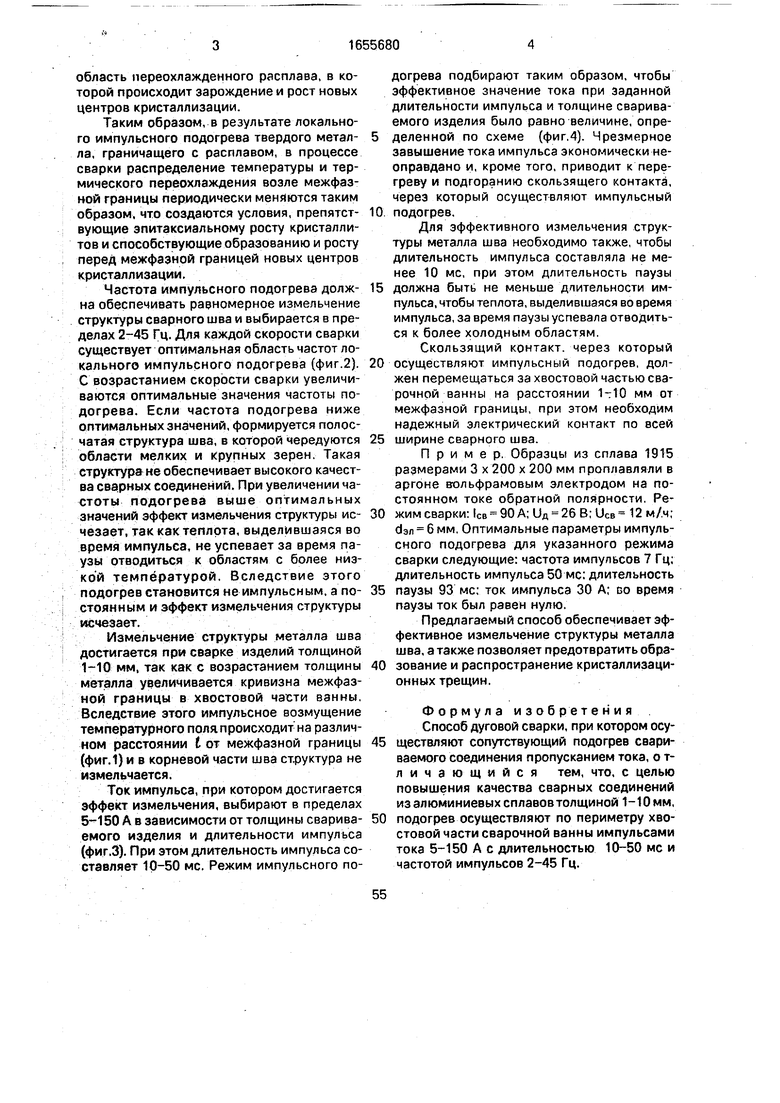

На фиг. 1 изображена схема осуществления предлагаемого способа: на фиг. 2 - зависимость частоты импульсного подогрева от скорости сварки; на фиг. 3 зависимость тока импульса от свариваемой толщины длительности импульса.

Способ осуществляется следующим образом.

В процессе сварки изделия 1 горелкой 2 образуется сварочная ванна 3. на кристаллизующийся металл которой воздействуют импульсным подогревом. Импульсный подогрев затвердевшего металла, граничащего с хвостовой частью сварочной ванны 3. осуществляется пропусканием тока, который подводится с помощью токоподвода 4. В результате происходит измельчение структуры металла шва. Эффект измельчения структуры сварного шва обьясняется следующим образом Кристаллизация металла при сварке протекает прерывисто, остановки межфазной границы чередуются с ее быстрым продвижением, так как термическое переохлаждение на межфазной границе периодически изменяется. На оплавленных зернах твердого металла всегда имеются зародыши кристаллизации в виде дислокационных ступенек, поэтому происходит эпитаксиальный рост зерен, т.е. развитие их от зерен основного металла. Вследствие избирательной кристаллизации эпитаксиальный рост приводит к образованию грубозернистой структуры. Импульсы подогрева периодически уменьшают скорость возрастания термического переохлаждения на межфазной границе. В результате увеличивается длительность остановок межфазной границы, э перед нею создается

fe

О

ел ел о

00

о

область переохлажденного расплава, в которой происходит зарождение и рост новых центров кристаллизации.

Таким образом, в результате локального импульсного подогрева твердого метал- ла, граничащего с расплавом, в процессе сварки распределение температуры и термического переохлаждения возле межфазной границы периодически меняются таким образом, что создаются условия, препятст- вующие эпитаксиальному росту кристаллитов и способствующие образованию и росту перед межфазной границей новых центров кристаллизации,

Частота импульсного подогрева долж- на обеспечивать равномерное измельчение структуры сварного шва и выбирается в пределах 2-45 Гц. Для каждой скорости сварки существует оптимальная область частот локального импульсного подогрева (фиг.2). С возрастанием скорости сварки увеличиваются оптимальные значения частоты подогрева. Если частота подогрева ниже оптимальных значений, формируется полосчатая структура шва, в которой чередуются области мелких и крупных зерен. Такая структура не обеспечивает высокого качества сварных соединений. При увеличении частоты подогрева выше оптимальных значений эффект измельчения структуры ис- чезает, так как теплота, выделившаяся во время импульса, не успевает за время паузы отводиться к областям с более низкой температурой. Вследствие этого подогрев становится не импульсным, а по- стоянным и эффект измельчения структуры исчезает.

Измельчение структуры металла шва достигается при сварке изделий толщиной 1-10 мм. так как с возрастанием толщины металла увеличивается кривизна межфазной границы в хвостовой части ванны. Вследствие этого импульсное возмущение температурного пол я происходит на различном расстоянии t от межфазной границы (фиг.1) и в корневой части шва структура не измельчается.

Ток импульса, при котором достигается эффект измельчения, выбирают в пределах 5-150 А в зависимости от толщины сварива- емого изделия и длительности импульса (фиг.З). При этом длительность импульса составляет 10-50 мс. Режим импульсного подогрева подбирают таким образом, чтобы эффективное значение тока при заданной длительности импульса и толщине свариваемого изделия было равно величине, определенной по схеме (фиг.4). Чрезмерное завышение тока импульса экономически неоправдано и, кроме того, приводит к перегреву и подгоранию скользящего контакта, через который осуществляют импульсный подогрев.

Для эффективного измельчения структуры металла шва необходимо также, чтобы длительность импульса составляла не менее 10 мс, при этом длительность паузы должна быть не меньше длительности импульса, чтобы теплота, выделившаяся во время импульса, за время паузы успевала отводиться к более холодным областям.

Скользящий контакт, через который осуществляют импульсный подогрев, должен перемещаться за хвостовой частью сварочной ванны на расстоянии 1-10 мм от межфазной границы, при этом необходим надежный электрический контакт по всей ширине сварного шва.

Пример. Образцы из сплава 1915 размерами 3 х 200 х 200 мм проплавляли в аргоне вольфрамовым электродом на постоянном токе обратной полярности. Режим сварки: 1Св 90 А; 1)д 26 В; UCB - 12 м/.ч; dan 6 мм. Оптимальные параметры импульсного подогрева для указанного режима сварки следующие: частота импульсов 7 Гц; длительность импульса 50 мс; длительность паузы 93 мс; ток импульса 30 А; во время паузы ток был равен нулю.

Предлагаемый способ обеспечивает эффективное измельчение структуры металла шва, а также позволяет предотвратить образование и распространение кристаллизационных трещин.

Формула изобретения Способ дуговой сварки, при котором осуществляют сопутствующий подогрев свариваемого соединения пропусканием тока, о т- личающийся тем, что, с целью повышения качества сварных соединений из алюминиевых сплавов толщиной 1-10 мм, подогрев осуществляют по периметру хвостовой части сварочной ванны импульсами тока 5-150 А с длительностью 10-50 мс и частотой импульсов 2-45 Гц.

/

НолраВленм

± сборен JJ4 j

L.

//|

/

j

орен JJ4

//|

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СВАРКИ ТРУБ ПЕЧЕЙ ПИРОЛИЗА В ПРОЦЕССЕ ПРОВЕДЕНИЯ РЕМОНТНЫХ РАБОТ | 2007 |

|

RU2361709C1 |

| Способ дуговой сварки | 1987 |

|

SU1496944A1 |

| СПОСОБ АРГОНОДУГОВОЙ ОБРАБОТКИ СВАРНЫХ СОЕДИНЕНИЙ ДЛЯ СНЯТИЯ ОСТАТОЧНЫХ СВАРОЧНЫХ НАПРЯЖЕНИЙ | 2007 |

|

RU2376345C2 |

| СПОСОБ СВАРКИ ТРУБОПРОВОДОВ ИЗ ВЫСОКОПРОЧНЫХ ТРУБ С КОНТРОЛИРУЕМЫМ ТЕПЛОВЛОЖЕНИЕМ | 2014 |

|

RU2563793C1 |

| Способ импульсно-дуговой сварки неплавящимся электродом с шаговым перемещением | 1980 |

|

SU889334A1 |

| Способ сварки | 1990 |

|

SU1768366A1 |

| Способ сварки плавлением | 1979 |

|

SU859074A1 |

| Способ сварки металлов | 1984 |

|

SU1301614A1 |

| Способ дуговой сварки в защитных газах | 1991 |

|

SU1776516A1 |

| Способ дуговой сварки неплавящимся электродом | 1982 |

|

SU1076228A1 |

Изобретение относится к электродуго- оой сварке. Цель изобретения - повышение качества сварных соединений из алюминиевых сплавов толщиной 1 10 мм. Способ заключается в том, что в процессе дуговой сварки осуществляют подогрев сварного соединения по периметру хвостовой части сварочной ванны. Подогрев выполняют пропусканием импульсов тока 5-150 А с длительностью мс и частотой импульсов 2-45 Гц. Способ обеспечивает измельчение структуры шва, позволяет предотвратить образование и развитие кристаллизационных трещин 3 ил

10 0 30 но 50 Vcg Щи г. 2

Фиг.1

7 А ИМП,

150 140 130

120 110 100 90

80 70

60

50

40

302010О

1 1 3 4 5 6 7 8 9 10д)Мм

6 7

Фм.5

| Сварка в машиностроении./Под ред Н.А.Ольшанского | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Деревянная повозка с кузовом, устанавливаемым на упругих дрожинах | 1920 |

|

SU248A1 |

| Способ дуговой сварки | 1971 |

|

SU452456A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Устройство станционной централизации и блокировочной сигнализации | 1915 |

|

SU1971A1 |

Авторы

Даты

1991-06-15—Публикация

1987-12-23—Подача