(54) СПОСОБ НИЗКОТЕМПЕРАТУРНОГО МАГНЕТИЗИРУЮЩЕГО ОБЖИГА

ТОНКОВКРАПЛЕННЫХ ОКИСЛЕННЫХ ЖЕЛЕЗИСТЫХ КВАРЦИТОВ

чить высокосортные концентраты с содержанием Fe 66-6S% при извлечении железа от обожженной руды на уровне 8292%.

Отличительная особенность описываемо;Го способа заключается в том, что магне;тизирующий обжиг ведут скоростным методом при температуре слоя 550-70О°С и времени восстановлЕния 3-15 мин.

При использовании аппаратов, работающих на -принципе фильтрующего или пересыпающегося слоя, исходную руду измельчают до Ю-15 мм и в зону восстановления добавляют 1-5% от веса руды высокоактивно го восстановителя {полукокс, мазут, пиро:лизованный уголь) или продувают нагретый слой газом с концентрацией восстановите- пя 10-18%. При проведении способа в аппаратах, работающих на принципе вихревого ли взвешенного слоя, исходную руду измель чают до крупности менее 5 мм и обрабаты вают газом с концентрацией восстановителя 10-18%.

Низкотемпературный скоростной режим : .обусловливает избирательное (селективное) восстановление только крупновкрапленных :зерен гематита, при этом тонкодисперсный гематит в кварце не подвергается восстановлению.

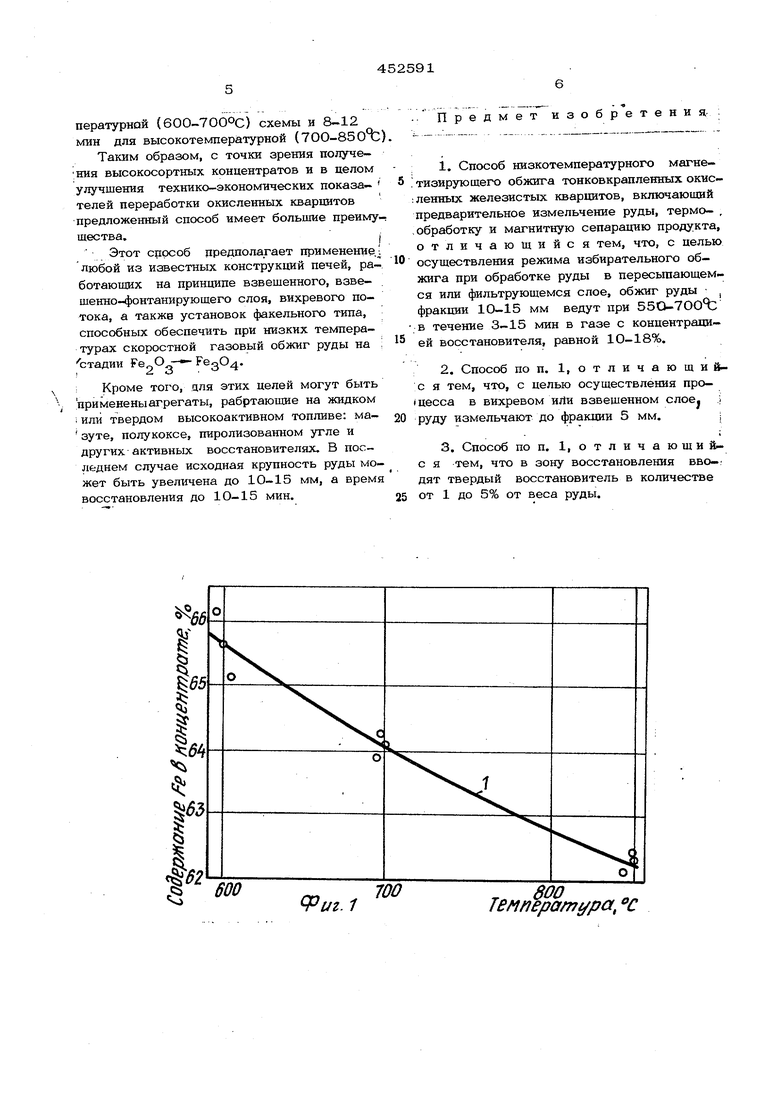

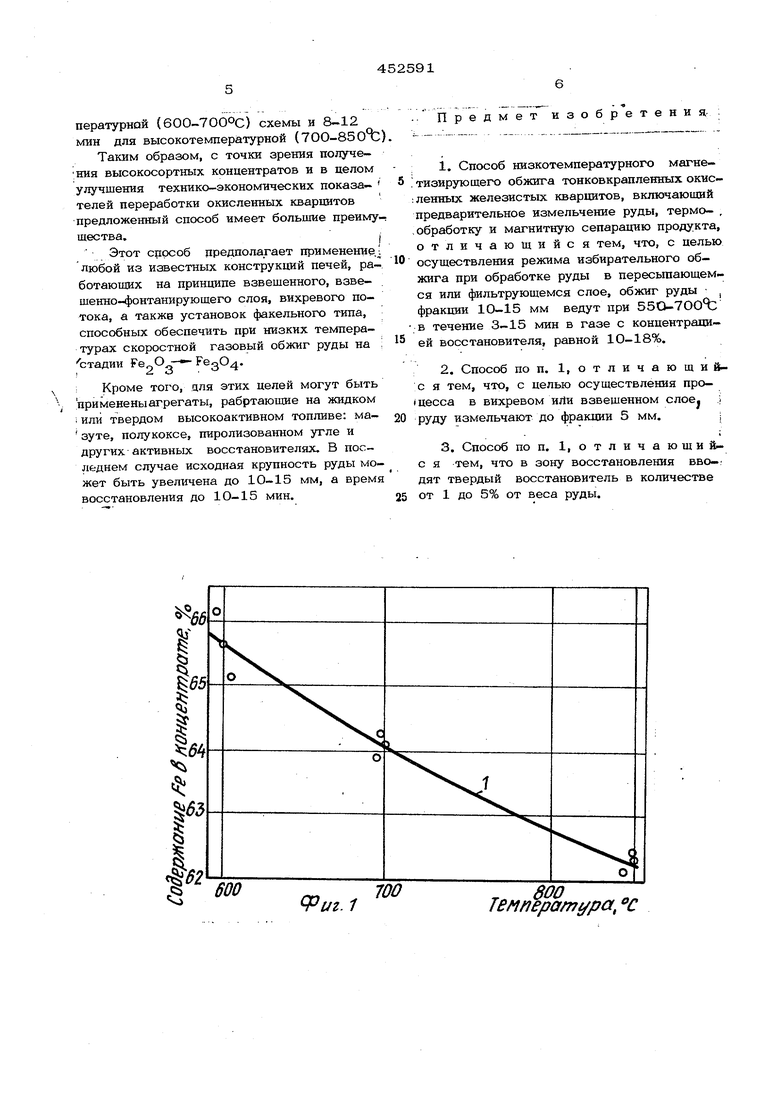

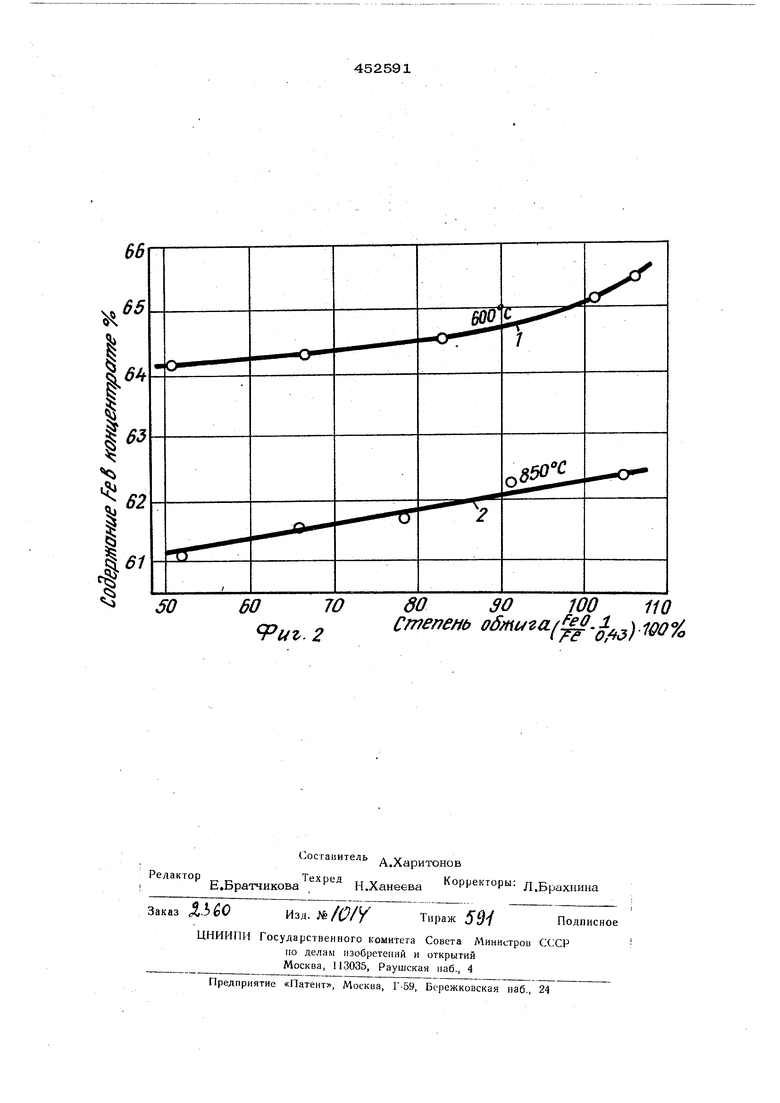

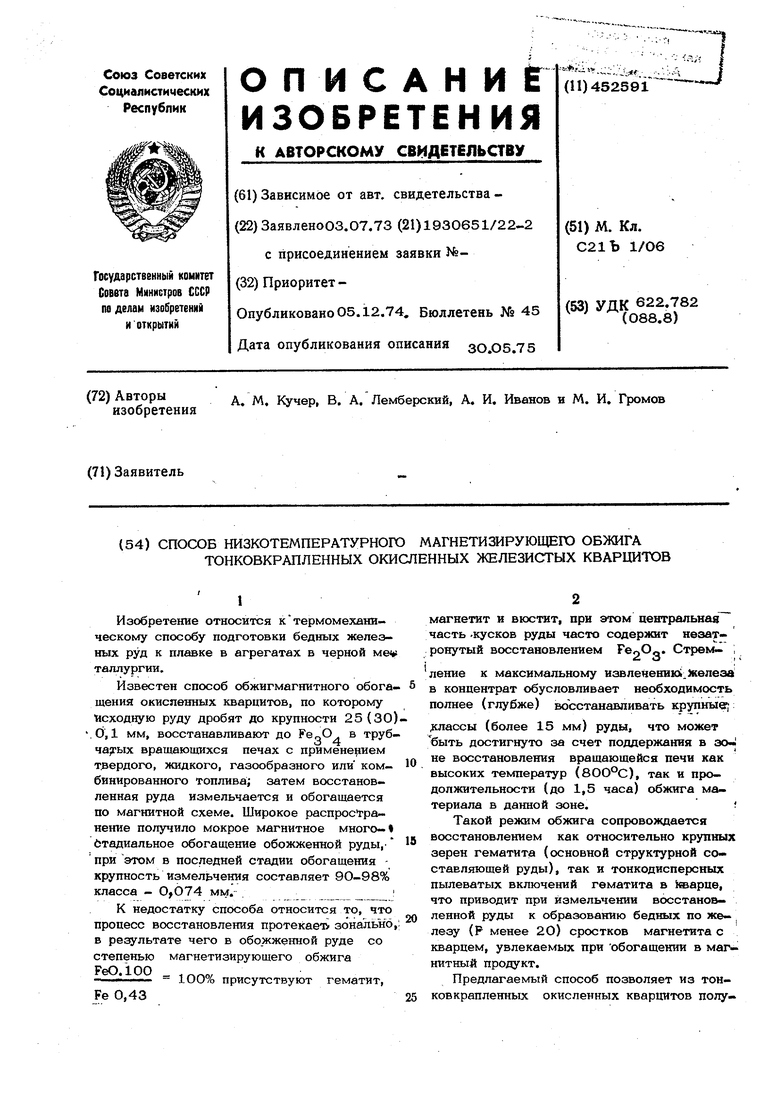

На фиг. 1 приведено влияние температу ры восстановления на содер 5(ание железа в концентрате при крупности измельчени:я обожженной руды 98% класса - О 074 мм проба 1, на котором отражены результаты магнитных анализов проб обожженной руды со степенью обжига 90-1ОО%, при этом время пребывания в рабочей зоне печи со« ставляет в зависимости от режима 3-15

мин и концентрации И +С ,на фиг, 2

2

влияние температуры на качество концентра .та приведено в координатах: степень обжк-га - качество концентрата по кварцитам 2. Зависимости (фиг. 1,2) свидетельствуют о значительном влиянии температуры на содержание железа в концентрате,

Состав газа и время обжига .для всех ре-жимов постоянны, при этом время выбрано : заведомо увеличенным примерно в 3-3,5 раза, а концентрация восстановителя умень шена по сравнению с оптимальной,

При увеличенном времени пребыБаг;т1.я твердой фазы в рабочей зоне пеП4 концентраты магнитной сепарации оболокенной руды щля всех трех режимов по содержанию желе за оказались по сравне1шю с даннь ми ка фиг.1 ниже примерно на 2%, при этом май- более низкое содержание железа (Ге 60°/о)

образец, который по степени обжига и по содержанию железа Js.aгнeтитoвoгo имел наиболее высокие показатели.

Результаты исследова -шй позволили установить, что при малом времени (4-8 мин) и низких температурах (550-700РС) происходит избирательное восстановление более цористьис агрегатов и легкодоступн ь1х для диффузии газа относительно крупных вкрап лени и гематита в рудных слоях; в то же время пылевидные включения FspO, в квар це, как правило, остаются невосстановленными, вследствие чего образующиеся при измельчении бедные по железу (Fe 15-20% сростки кварца с гематитом в результате магнитной сепарации удаляются в отходы.

При повышении температуры (преимущественно после 70О-с) и увеличении времени пребывания материала в рабочей зоне печи относительная глубина восстановления повышается, при этом начинают восстанавливаться тончайшие (менее 15 мк) вкрапления гематита в кварце, что, в свою очередь, при измельчении обожженного материала создает предпосылки для образования мелких бедных (Fe 15-20%) сростков магнетита с кварцем.

Концентраты высокотемпературного режи- .ма ( t У 70О°С) oбжvIгa, как правило, загрязняются бедными по железу сростками кварца с магнетитом, обладаюшзими достточной магнитной восприимчивостью, что- бы, проходя магнитное коле сепаратора, извлекаться в магнитный продукт.

При нагреве в атмосфере воздуха обожженная руда со степенью обжига 90-10О% полученная по низкотемпературной схеме ( и бОО-С), характеризуется одним экзотермическим эффектом, а обожженная руда высокотемпературной { t 85О°С) схемы- двумя экзотермическими эффектами.

Обожженная руда, полученная при температуре восстановления 700°С, при нагреве в атмосфере воздуха занимает промежуточное значение с очень слабо выраженным вторым экзотермическим эффектом.

Как показали исследования, кинетические закономерности нт1зкотемпературного режима восстановления более благоприятны .по сравнению с высокотемпературным режимом восстановления. Так, при правильном подборе восстановителя, т, е. при оптимальной концентрации Н + -С) в газе, минимальное время восстановления при Fe О.1ОО

Fe 0,43 100% состапляет 4-8 МИ1Т для низкотем-

пературной (600-7ОО С) схемы и 8-12 мин для высокотемпературной (7ОО-850Ч:)

Таким образом, с точки зрения получе ния высокосортных концентратов и в целом улучшения технико-экономических ноказателей переработки окисленных кварцитов предложенный способ имеет большие преиму шества,j

Этот способ предполагает применение. любой из известных конструкций печей, работающих на принципе взвешенного, взвешенно-фонтанируюшего слоя, вихревого потока, а также установок факельного типа, способных обеспечить при низких температурах скоростной газовый обжиг руды на

РезО4. стадии

: Кроме того, для этих целей могут быть примененыагрегаты, рабртающие на жидком ;или твердом высокоактивном топливе: , полукоксе, пиролизованном угле и других активных восстановителях. В последнем случае исходная крупность руды может быть увеличена до 10-15 мм, а время восстановления до Ю-15 мин.

изобретения

Предмет

1.Способ низкотемпературного магнетизируюшего обжига тонковкрапленных окисленных железистых кварцитов, включающий предварительное измельчение руды, термо- , обработку и магнитную сепарацию продукта, отличающийся тем, что, с целью осуществления режима избирательного обжига при обработке руды в пересьшающемся или фильтрующемся слое, обжиг руды , фракции 10-15 мм ведут при 55О-70ОЧЗ -в течение 3-15 мин в газе с концентрадией восстановителя, равной 10-18%.

2.Способ по п. 1, отличаюшийс я тем, что, с целью осуществления прошесса в вихревом иЛи взвешенном слое j руду измельчают до фракции 5 мм.i

3.Способ по п. 1, о т л и ч а ю щ и йс я тем, что в зону восстановления вво-f дят твердый восстановитель в количестве

от 1 до 5% от веса руды.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВОССТАНОВИТЕЛЯ ДЛЯ ПРОИЗВОДСТВА ТЕХНИЧЕСКОГО КРЕМНИЯ | 2017 |

|

RU2666420C1 |

| Способ обработки железистых сланцесодержащих кварцитов | 1979 |

|

SU889644A1 |

| СПОСОБ ФЛОТАЦИОННОГО ОБОГАЩЕНИЯ ГЕМАТИТСОДЕРЖАЩИХ ЖЕЛЕЗНЫХ РУД И ПРОДУКТОВ | 2012 |

|

RU2494818C1 |

| СПОСОБ МЕТАЛЛИЗАЦИИ МАГНИЙСОДЕРЖАЩИХ КАРБОНАТНЫХ ЖЕЛЕЗОРУДНЫХ МАТЕРИАЛОВ | 2011 |

|

RU2489494C1 |

| СПОСОБ ОБОГАЩЕНИЯ СИДЕРИТОВЫХ РУД | 2005 |

|

RU2283183C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКОМКОВАННОГО МЕТАЛЛУРГИЧЕСКОГО СЫРЬЯ | 2011 |

|

RU2458158C2 |

| СПОСОБ МАГНИТНОГО ОБОГАЩЕНИЯ ЖЕЛЕЗОРУДНОГО МАТЕРИАЛА | 2021 |

|

RU2759976C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОКАЧЕСТВЕННОГО КОНЦЕНТРАТА ИЗ МАГНЕТИТОВЫХ КВАРЦИТОВ | 2001 |

|

RU2191634C1 |

| СПОСОБ ОБОГАЩЕНИЯ ЖЕЛЕЗНЫХ РУД СЛОЖНОГО ВЕЩЕСТВЕННОГО СОСТАВА | 2010 |

|

RU2432207C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОЛЛЕКТИВНОГО КОНЦЕНТРАТА ИЗ ЖЕЛЕЗИСТЫХ КВАРЦИТОВ | 2012 |

|

RU2533792C2 |

700

. 1

г 800

pafni/pci, С TeMneL

l l« 607060 . 2степень 30100 HO .).o%

Авторы

Даты

1974-12-05—Публикация

1973-07-03—Подача