I

, Изобретение относится к подготов- ке железистых сланцесодержащих квар-. цитов для производства высококачественных динасовых огнеупорных изделий и, в частности, может быть использован в йгнеупорной промьшшенности.

в настоящее время для получения динасовых изделий используют кварциты, которые в процессе их подготовки .подвергают дроблению до крупности 0-6 мм, промывке и измельчению.

Однако получаемые динасовые изделия часто выбраковьшаются по пятнам вьшлавок сланцевьрс включений. Брак по этой причине доходит до 20%. Сланцевые включения в кварцитах содержат окислы железа, которые можно использовать для ввделения сланцев из кварцита путем магнитной сепарации после магнетизирующего обжига с переводом окислов железа в магнитную форму.

Известен способ, в котором исходный железосодержа1чий материал подвергают магнетизирующему обжигу с приданием окислам железа магнитных свойств, аобожжонный продукт подвергают магнитной сепарации .1Наиболее близким к предлагаемому, является способ обработки тонковкрапленных окисленных железистых

10 кварцитов, включающий измельчение исходного сьфья, обжиг и последующую магнитную сепарацию. Данный способ характеризуется следующими особенностями: железистые кварци15ты, содержащие до 35-40% железа, дробятся до крупности 10-15 мм или 5 мм; магнетизирующий обжиг проводят при 550-700°С 3-15 мин в газе с концентрацией восстановите20ля 10-18%, в зону восстановления вводят твердый восстановитель в количестве 1-5% от веса руды; обожженный продукт сепарируют в пагнитном поле с напряженностью 8001500 Э 2J.

Однако известный способ не может быть использован для магнетизирующего обжига маложелезистых сланцесодержащих силикатных кварцитов и имеет следующие недостатки: для производства динасовых огнеупорных изделий необходимо более тонкое измельчение, нежели предусматривается в известном способе; при указанных параметрах магнетизирующего обжига не происходит увеличение магнитной восприимчивости сланцесодержащей примеси; отделение сланцесодержащих примесей от кварцита после обжига при магнитной сепарации в магнитном поле не происходит вследствие низких магнитных свойств сланцевой пр.имеси.. Поэтому из таких необогащенных кварцитов невозможно получить высококачественные динасовые изделия, так как наличие сланцев приводит к браку готовых изделий по внешнему виду из-за вьтлавов.

Целью изобретения является получение высококачественных кварцитов за счет выделения сланцевых примесей.

Поставленная цель достигается тем, что согласно способу обработки железистых сланцесодержащих кварцитов для производства динасовых изделий, включающему измельчение исходного сырья, обжиг и последующу магнитную сепарацию, сырье измельчают до крупности 4 мм, обжигшот его при 720-900°С в слабовосстановительной атмосфере при соотношении CO:COQ 0,1 :СГ,6 в течение 100-250 ми а магнитную сепарацию проводят в манитном поле с напряженностью 10002000 Э.

Причем обжиг проводят в продуваемом слое при скорости уходящих газов из обзшгового аппарата О,А-1,5 м с отдувом частиц менее 0,1 мм в количестве 90-98% и частиц крупног стью О,-О,5 мм в количестве 30-70% от их содержания в исходном сьфье пред обжигом.

Мелкие частицы, выносимые с потоком обжигрвых газов, улавливают в пылеочистительном устройстве и направляют на получение рядовых.ди асовых изделий без какой-либо дополнительной обработки. Обеспыленный обожженный кварцит после охлаждения направляют на магнитную сепарацию, которую проводят в магнитном поле напряженностью 10000-20000 Э„ При магнитной сепарации в магнитную фракцию выделяют сланцесодержащие примеси за счет магнитных свойств комплекса окислов сланцев, обладающего магнитными свойствами приобретенными при магнетизирующем обжиге с параметрами, указанными вьше.

В немагнитной фракции вьщеляют 1 обогащенный кварцит, который направляют на получение высококачественных динасовых изделий.

За счет отделения мелких фракций, в которых трудно выделить сланцевые включения при магнитной сепарации и благодаря выделению частиц средних фракций кварцита обеспечивается оптимальный гранулометрический состав огнеупорной массы для получения динасовых изделий, а также повышение качества последних.

Исходный кварцит, поступаклций с рудника, измельчают до крупности 0-2 мм и направляют на обжиг в печь кипящего слоя. Обжиг проводят при температуре в кипящем слое при соотношении СОгСОп в обжиговых газах, подаваемых под газораспределительную решетку, равном 0,38. Обжиговые газы получает неполным сжиганием углеводородного топлива с коэффициентом расхода воздуха 0,85. Обжиг кварцита проводят 200 мин. Обжигаемый кварцит продувается обжиговыми газами в кипящем слое. При этом скорость уходящего газа из печи кипящего слоя, предопределяющая вьшос пылеватых частиц из печи7 0,8 м/с, за счет чего из обжигаемого кварцита с газами выносится 95% частиц менее 0,1 мм и 65% частиц крупностью 0,1-0,5 мм от их содержания в исходном дроблен1 ом кварците и перед обжигом. В обожженном., кварците, выгружающемся из печи, остается 5% частиц менее 0,1 мм и 35% частиц размером 0,1-0,5 мм от их содержания в исходном дробленном кварците перед обжигом. Обжиг кварцита проводят в таких услоВИЯХ, что сланцевые примеси в квартице переводят в сложные алюмо-железо-магний-сшшкатные комплексы окиалов, в которых степень восстановления окислов железа по отношению к магниту составляет 150%.

Обожженный кварцит, выгружающийся из печи кипящего слоя через слив ной порог, охлаждают без доступа воздуха, например во вращающемся барабанном охладителе с наруткным поливом- водой, и направляют на магнитную сепарацию в поле с магнитной напряженностью 15000 Э. Немагнитную фракцию, представляющую собой кварцит с предельно, минимальным содержанием сланцевых примесей, направляют на получение высококаЙ9644.«

чественных динасовых изделий. Пыль, вынесенную из обжиговой печи с потоком газов, улавливают в пылеочиститель ных устройствах, охлаждают у и направляют на изготовление рядовых динасовых изделий, минуя магнитную :епарацию.

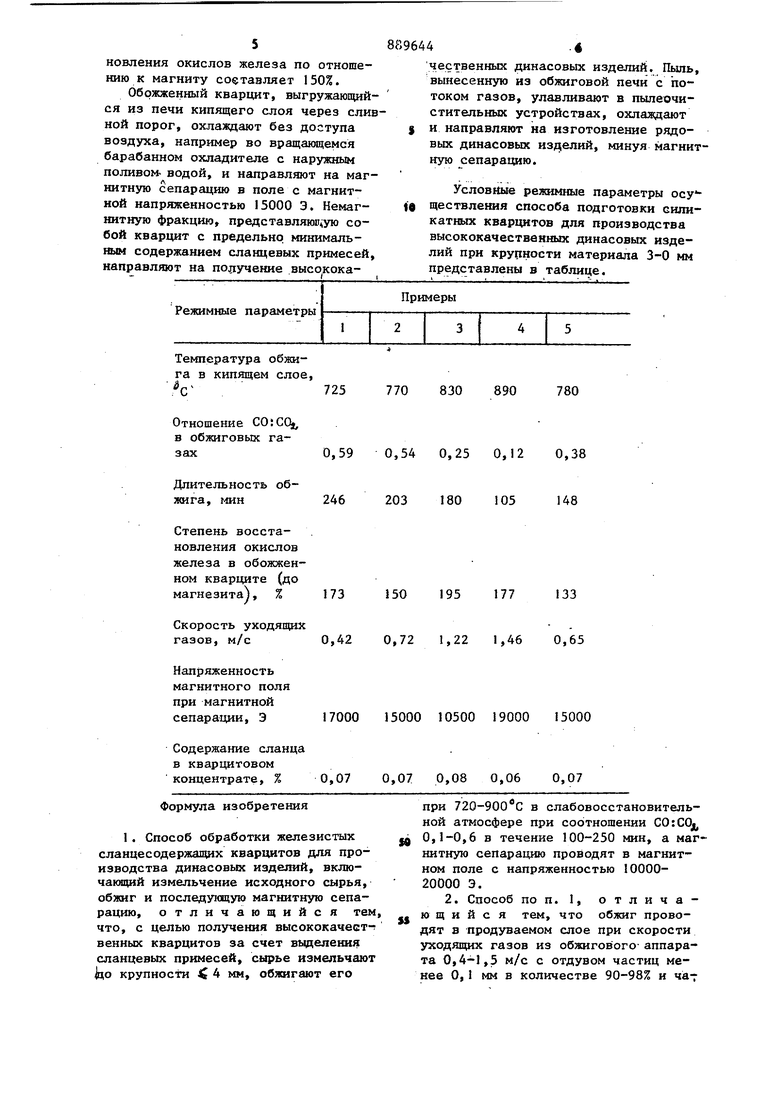

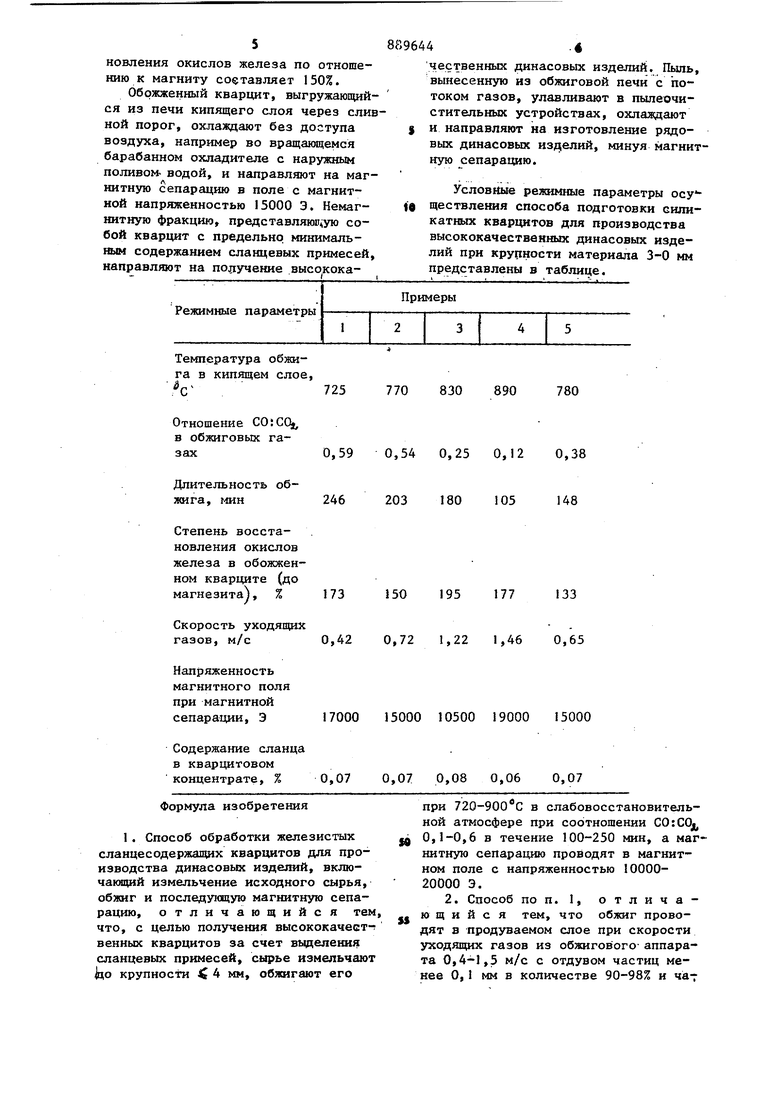

Условные реяа1мные параметры ществления способа подготовки силикатных кварцитов для производства высококачественных динасовых изделий при крупности материала 3-0 мм представлены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ низкотемпературного магнетизирующего обжига тонковкрапленных окисленных железистых кварцитов | 1973 |

|

SU452591A1 |

| Способ переработки кварц-лейкоксеновых концентратов с получением искусственного пористого рутила, синтетического игольчатого волластонита и прокаленного кварцевого песка | 2021 |

|

RU2779624C1 |

| СПОСОБ ПЕРЕРАБОТКИ МИНЕРАЛЬНОГО СЫРЬЯ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ (ВАРИАНТЫ) | 2008 |

|

RU2402499C2 |

| Способ изготовления динаса | 1990 |

|

SU1742267A1 |

| Шихта для изготовления огнеупоров | 1979 |

|

SU857078A1 |

| СПОСОБ ПЕРЕРАБОТКИ СИДЕРИТОВЫХ РУД (ВАРИАНТЫ) | 2013 |

|

RU2536618C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКОМКОВАННОГО МЕТАЛЛУРГИЧЕСКОГО СЫРЬЯ | 2011 |

|

RU2458158C2 |

| Способ изготовления безобжиговых динасокварцитовых изделий | 1988 |

|

SU1689348A1 |

| СОСТАВ И СПОСОБ ИЗГОТОВЛЕНИЯ ДИНАСОВОГО ОГНЕУПОРА | 2002 |

|

RU2243953C2 |

| СПОСОБ ОБОГАЩЕНИЯ СИДЕРИТОВЫХ РУД | 2005 |

|

RU2283183C1 |

Температура обжига в кипящем слое, .С

725

Отношение CO:COj, в обжиговых газах0,59 0,54 0,25 0,12 0,38

Длительность обжига, мин

Степень восстановления окислов железа в обожженном кварците (до

магнезита),

Скорость уходящих газов, м/с 0,42

17000 15000 10500 19000 15000

а

0,07

Формула изобретения

780

830

890

770

203 180 105 148

177

133

195

150

0,72 1,22 1,46

0,65

0,07 0,08 0,06 0,07

при 720-900 С в слабовосстановительной атмосфере при соотношении СОгСОд 0,1-0,6 в течение 100-250 мин, а магнитную сепарацию проводят в магнитном поле с напряженностью 1000020000 Э.

Авторы

Даты

1981-12-15—Публикация

1979-08-21—Подача