1

Изобретение относится к способам переработки кислого гудрона, т. е. отходов нефтеперерабатывающей промышленности, содержащих свободную серную кислоту. Такие гудроны образуются, например, при сернокислотной очистке масел, парафина и других нефтепродуктов, в процессах сернокислотного алкилирования.

Известен способ переработки кислого гудрона при повыщенной температуре путем смешения его с нефтяными фракциями, например мазутами, крекинг-остатками, предварительно нагретыми до 400°С, взятыми из расчета 5-10 вес. ч. органической массы на 1 вес. ч. серной кислоты. По этому способу может быть получен битум или котельное топливо, однако такое топливо является низкокачественным из-за повышенного содержания сернистых соединений, при получении битума необходимо специальное оборудование. Кроме того, при осуществлении указанного способа неполностью восстанавливается серная кислота.

С целью упрощения и интенсификации процесса, предлагается углеводородные фракции (органическая добавка) брать в количестве 3- 25 вес. % от исходного сырья и процесс осуществлять путем распыления полученной смеси с одновременным нагревом ее до 200- 300°С, например, продуктами сгорания топлива.

Перемешанные кислый гудрон и органическую добавку из мешалки насосом подают в печь, где они распыливаются форсункой. В печь из топки, работающей под давлением, направляют продукты сгорания топлива. Распыленная смесь мгновенно нагревается, в результате чего образуется твердый органический продукт и летучие продукты. Твердый продукт выводят из печи шнеком. Летучие

продукты направляют в циклон, где отделяются захваченные мелкие частички твердого вещества, а затем идут в скруббер, где сначала барботируют через слой жидкости, а затем орошаются водой. При этом увеличенные твердые частички задерживаются. Конденсирующиеся в скруббере пары нагревают воду. Температура воды поддерживается около 100°С, что обеспечивает минимальное растворение сернистого ангидрида в ней. Жидкость из скруббера направляют в отстойник, где разделяются масляный отгон, вода и шлам. Газообразные продукты из скруббера поступают в холодильник, где охлаждаются до 20-35°С, а сконденсировавшаяся вода возвращается в скруббер.

Газы, содержащие сернистый ангидрид, в дальнейшем направляют на осушку и переработку. Температуру нагрева реакционной смеси в

печи регулируют подачей в топку газа и воз34

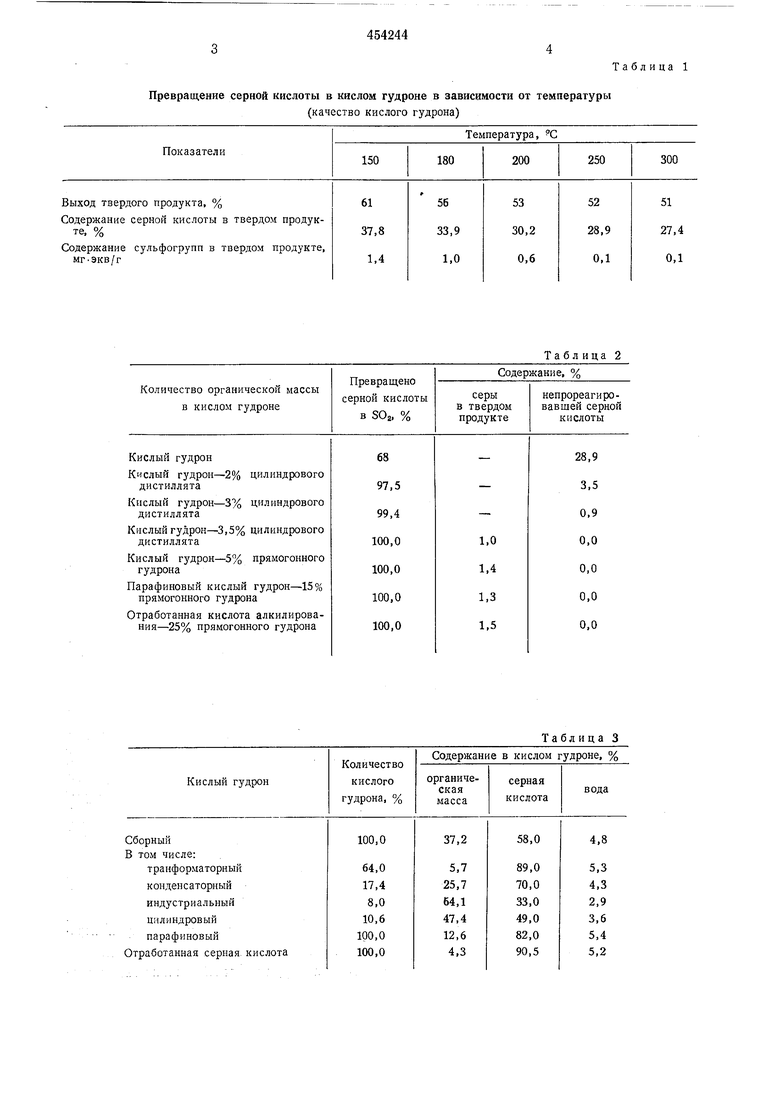

Превращение серной кислоты в кислом гудроне в зависимости от температуры

(качество кислого гудрона)

454244

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ переработки кислых гудронов | 1990 |

|

SU1778147A1 |

| СПОСОБ ПРЕОБРАЗОВАНИЯ КИСЛОГО ГУДРОНА В АСФАЛЬТ | 1995 |

|

RU2144054C1 |

| Способ переработки сернокислотных отходов | 1971 |

|

SU515773A1 |

| СПОСОБ ПЕРЕРАБОТКИ КИСЛЫХ ГУДРОНОВ | 2002 |

|

RU2241017C2 |

| Способ получения медленнодействующего удобрения | 1978 |

|

SU765250A1 |

| Способ переработки резиносодержащих отходов | 2017 |

|

RU2659247C1 |

| СПОСОБ ТЕРМОХИМИЧЕСКОЙ ПЕРЕРАБОТКИ НЕФТЯНЫХ ШЛАМОВ ИЛИ КИСЛЫХ ГУДРОНОВ В СМЕСЯХ С ТВЕРДЫМ ПРИРОДНЫМ ТОПЛИВОМ ДЛЯ ПОЛУЧЕНИЯ ЖИДКИХ ПРОДУКТОВ И ТВЕРДЫХ ОСТАТКОВ | 2012 |

|

RU2502783C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ УГЛЕЙ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2413749C2 |

| СПОСОБ ТЕРМОХИМИЧЕСКОЙ ПЕРЕРАБОТКИ НЕФТЯНЫХ ГУДРОНОВ В СМЕСЯХ С ПРИРОДНЫМИ АКТИВАТОРАМИ КРЕКИНГА | 2007 |

|

RU2338773C1 |

| СПОСОБ ПЕРЕРАБОТКИ СЕРНОКИСЛОТНЫХ ОТХОДОВ | 1993 |

|

RU2044758C1 |

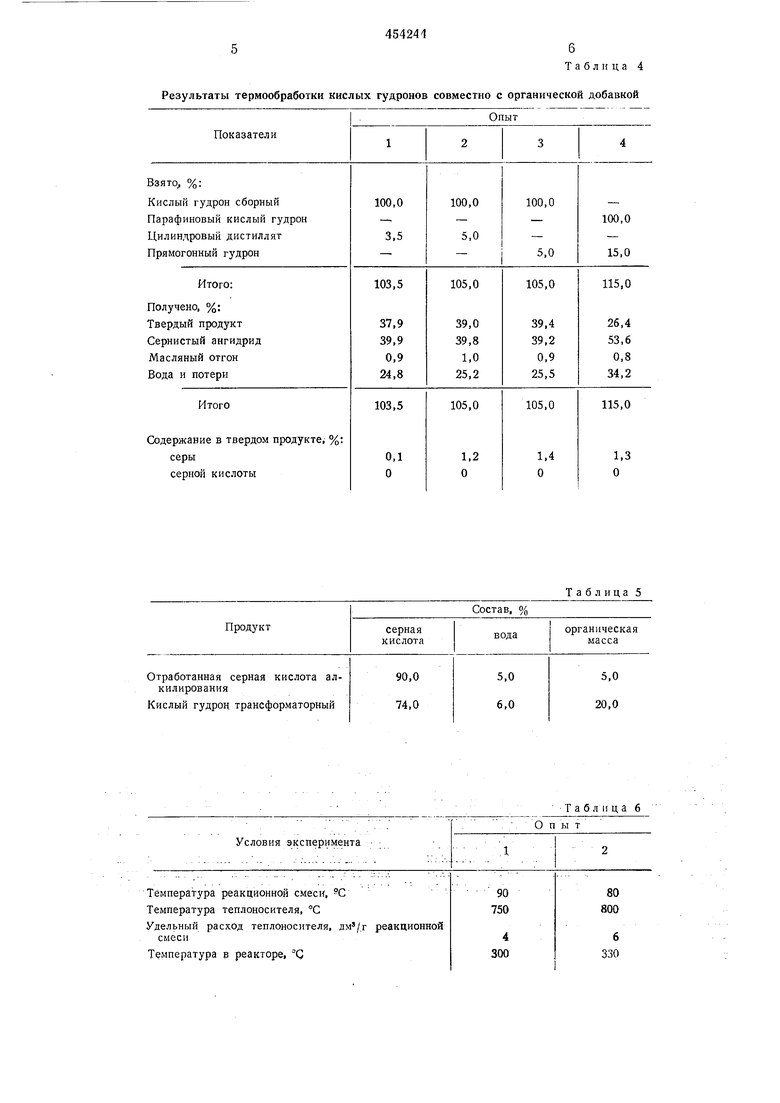

Таблица 2 5 Результаты термообработки кислых

Таблица 5 454241 6 Таблица 4 гудронов совместно с органической добавкой

Качество твердого продукта

Содержание серы, % Содержание серной кислоты

духа. При нагреве реакционной смеси до 250°С, исходя из теплового баланса процесса, можно получать отходящие газы (SO2- -СОа-NS} с содержанием сернистого ангидрида около 50 об. %. Такой газ можно направлять на производство серной кислоты, компримировать и выделять жидкий сернистый ангидрид, который является товарным продуктом.

Органическая масса самого кислого гудрона и введенная извне при 200-300°С являетгя восстановительной средой для серной кислоты. При нагреве серная кислота вступает во взаимодействие с органической частью кислого гудрона, последняя интенсивно окисляется и превращается в твердый органический продукт, а продуктами восстановления серной кислоты являются сернистый ангидрид и вода.

Полнота превращения серной кислоты при нагреве кислого гудрона зависит от температуры нагрева и содержания органической массы в кислом гудроне. Из экспериментальных данных, приведенных в табл. 1 и 2, видно, что с повышением температуры и количества органической массы в кислом гудроне полнота превращения серной кислоты возрастает.

Для полного превращения серной кислоты в кислом гудроне недостает органических соединений. При введении 3,5-5% органических соединений в масляный кислый гудрон и 10-25% в парафиновый кислый гудрон и в отработанную серную кислоту алкилирования свободная кислота полиостью превращается в сернистый ангидрид и воду при низких температурах, В условиях, когда серная кисТаблица 7

Таблица 8

Опыт

2,0

Отсутствует

Отсутствует

лота полностью расщепляется, в образующемся продукте содержится небольшое количество серы, это свидетельствует и о том, что серная кислота не содержится в связанном состоянии.

Добавками к кислому гудрону могут служить: мазут, тяжелые масляные дистилляты, полугудрон, гудрон и другие тяжелые остаточные нефтепродукты. Пример 1. К кислому гудрону (состав

приведен в табл. 3) добавляют заданное количество органической добавки (цилиндровый дистиллят и прямогонный гудрон). Смесь после тщательного перемешивания подогревают до 250°С в кубе-реакторе.

Летучие продукты (сернистый ангидрид, масляный отгон и водяные пары) охлаждают в холодильнике и улавливают (жидкие продукты - в ловушке, а сернистый ангидрид поглощают). Результаты экспериментов представлены в табл. 4.

Полученный твердый продукт содержит небольшое количество серы и совсем не содержит серной кислоты. Поэтому его можно использовать как твердое топливо для котельных установок, подвергать коксованию самостоятельно или в смеси с жидким сырьем для получения кокса.

Расщепление серной кислоты и образование твердого органического продукта при нагреве кислого гудрона с органической добавкой протекает с большой скоростью. Однако скорость протекания этого процесса ограничивается интенсивностью подвода тепла. Поэтому процесс наиболее целесообразно осуществлять распылением исходной смеси (кислый

гудрон с органической добавкой) и подогревам ее горячими продуктами сгорания топлива. Это дает возможность осуществить интенсивный подвод тепла и разложить серную кислоту за очень короткое время.

Пример 2. Изучение способа в динамических условиях проводят на лабораторной установке. В качестве газообразного теплоносителя используют азот, углекислоту, водяной пар и их смеси, нагретые до необходимой температуры в нагревательной печи. Отработанную серную кислоту и органическую добавку смешивают в обогреваемом смесителе, Реакцию проводят в реакторе, изготовленном из нержавеющей стали. Распыление реакционной смеси в реакторе осуществляют подачей в сопло сжатого газа. Твердый продукт собирают в приемник, газообразные продукты отделяют от увлеченной пыли, охлаждают, а затем направляют в абсорбер, где содовым раствором поглощают сернистый ангидрид.

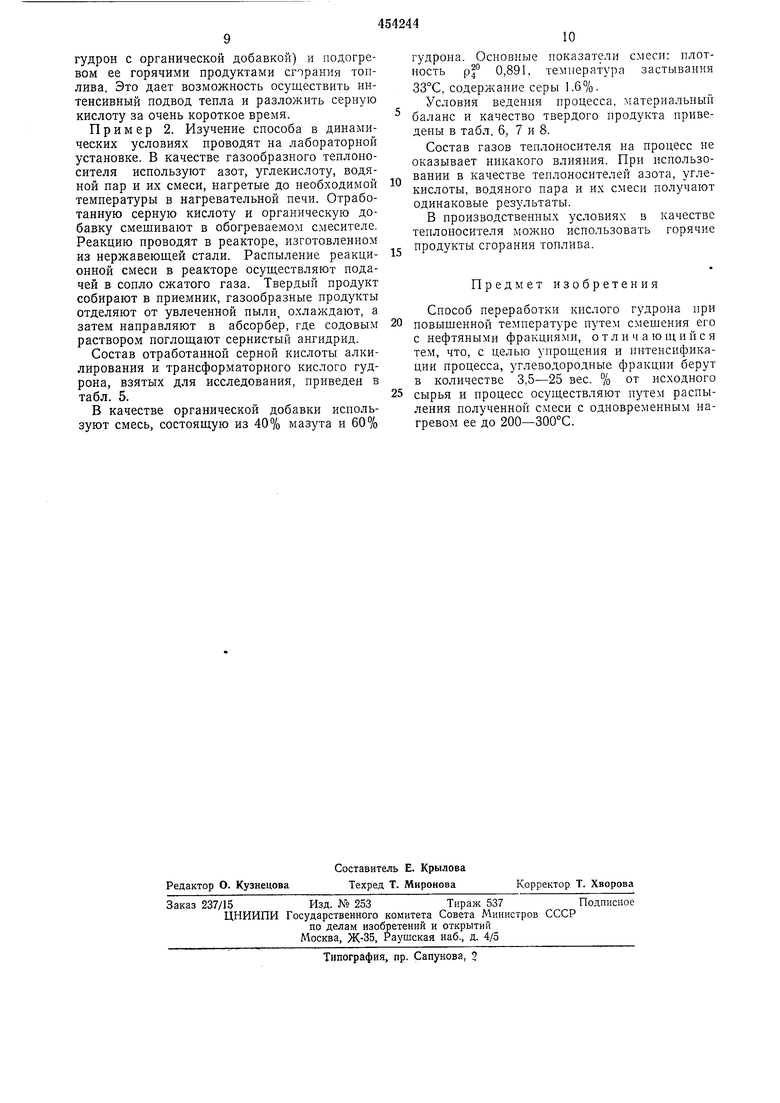

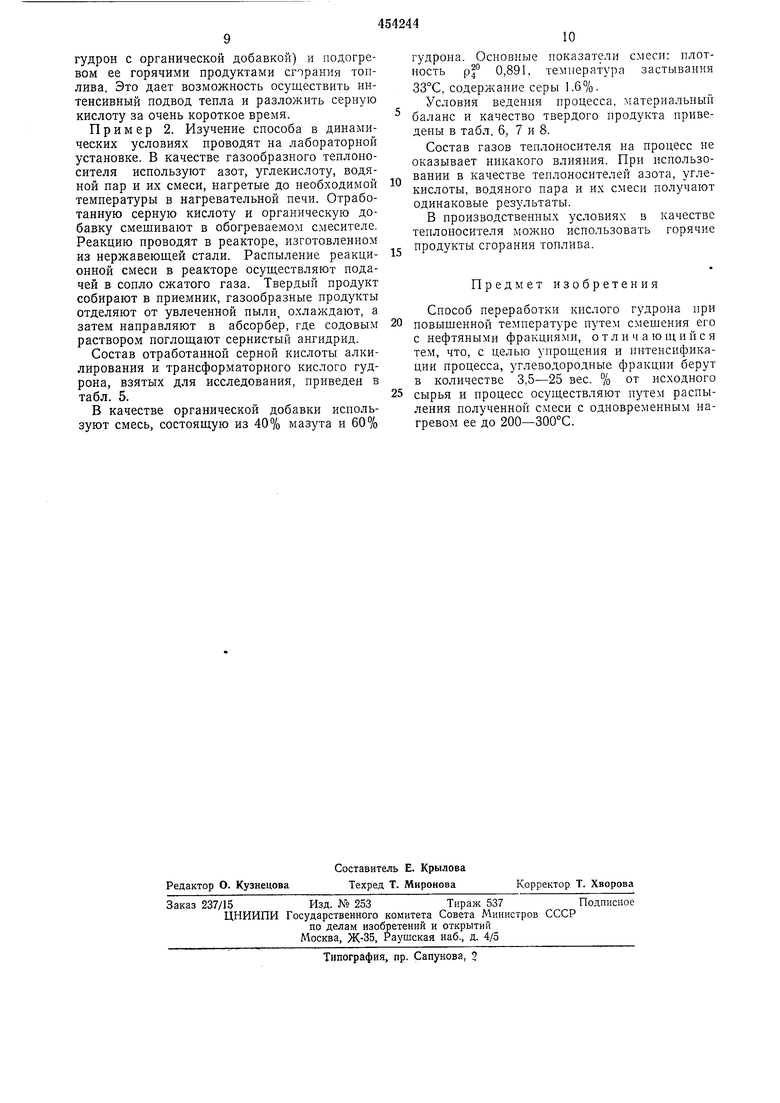

Состав отработанной серной кислоты алкилирования и трансформаторного кислого гудрона, взятых для исследования, приведен в табл. 5.

В качестве органической добавки используют смесь, состоящую из 40% мазута и 60%

гудрона. Основные показатели смесп: плотность р1° 0,891, температура застывания 33°С, содержание серы 1,6%.

Условия ведения процесса, материальный баланс и качество твердого продукта приведены в табл. 6, 7 и 8.

Состав газов теплоносителя на процесс не оказывает никакого влияния. При использовании в качестве теплоносителей азота, углекислоты, водяного пара и их смеси получают одинаковые результаты,

В производственных условиях в качестве теплоносителя можно использовать горячие продукты сгорания топлива.

Предмет изобретения

Способ переработки кислого гудрона при повыщенной температуре путем смещения его с нефтяными фракциями, отличающийся тем, что, с целью упрощения и интенсификации процесса, углеводородные фракции берут в количестве 3,5-25 вес. % от исходного сырья и процесс осуществляют путем распыления полученной смеси с одновременным нагревом ее до 200-300°С.

Авторы

Даты

1974-12-25—Публикация

1971-10-11—Подача