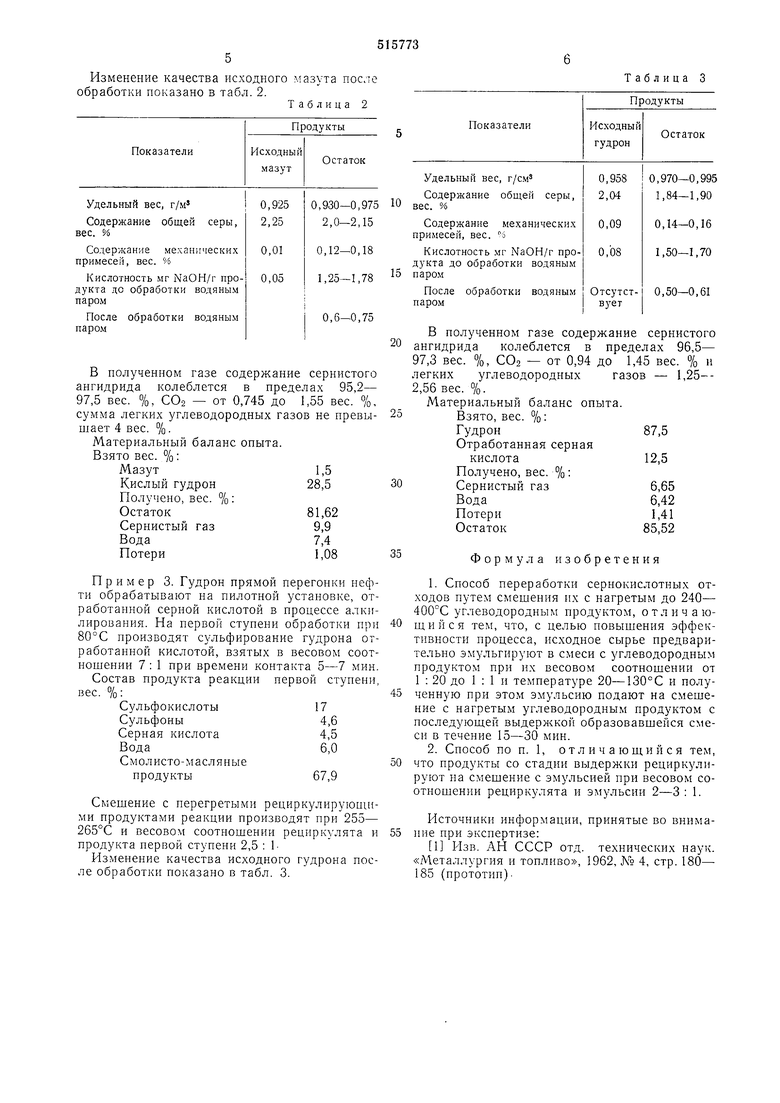

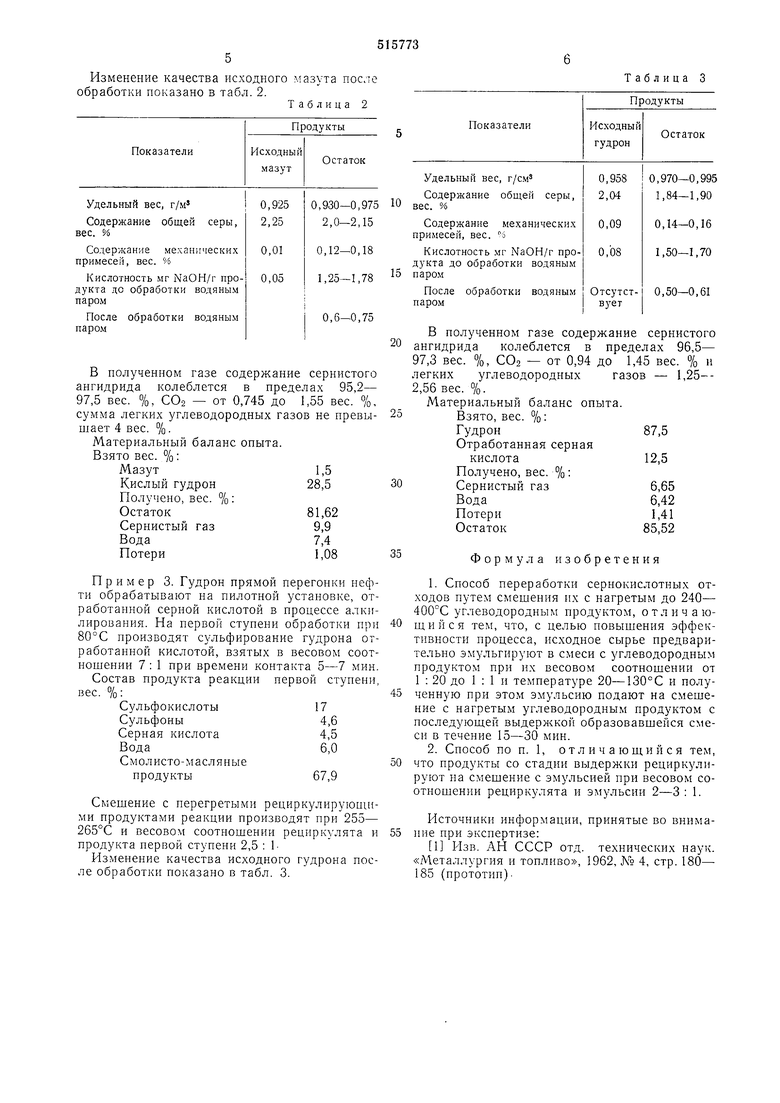

масса воды при этом конденсируется, влажный газ проходит деф.тагматор, где его осушают более полно. Далее, в зависимости от предъявляемых требований газ может быть передан потребителю, либо доосушен, например, частью серной кислоты, постуиаюн ей и процесс, и сконденсирован известным способом до жидкого состояния. Орошение конденсатора 11 производят насосом 12 через холодильник 13. Балансовый избыток воды через отпарной отсек конденсатора после нагрева открытым паром до температуры кипения выводят из системы с содержанием сернистого ангидрида около 0,5%. При этом происходит полное восстановление серной кислоты до сернистого ангидрида. Полученные газообразные и жидкие продукты разделяют и обрабатывают в соответствии с их свойствами. В жидких углеводородных продуктах реакции могут задерживаться значительные количества сернистого ангидрида в виде различных сульфопроизводных и за счет его сорбции. Это может привести к образованию новых кислотосодержагцих отходов, являюшихся ие менее обременительными, чем исходный гудрон. В целях нредотвраш,ения этого явления в технологической схеме процесса предусмотрен ряд мер. Прежде всего производят обработку продуктов открытым водяным паром в специальной отнарной емкости 8. Так, содержание свободного S02 в мазуте после контактирования его с кислотосодержащим продуктом достигает 1,5%- Причем 60- 70% его связано с твердыми продуктами реакции. После обработки паром в течение 30 мин содержание свободного SO2 находится в пределах 0,05-0,1%, что вполне приемлемо при использовании подобных продуктов. Полнота разложения сульфоорганических и других соединений с выделением S02 обеспечивается высокими температурами (до ) в смесителе-газосенараторе 4, реакционной камере-отстойнике 5, а также их значительными объемами из расчета 2-3 час пребывания продукта при указанных условиях. Ориентировочный режим по аппаратам установки. Температуру в смесителе-диспергаторе 2 поддерживают в пределах 20-130°С. В смесителе-газосепараторе 4, реакционной камереотстойнике 5, отпарной емкостп 8 температура в пределах 240-400°С. Температуру на выходе из печи 7 ноддерживают в пределах от 250 до 430°С. Предлагаемый способ предусматривает возможность переработки разнообразных гудронов и содержащих серную кислоту отходов производства. Пример 1. Гудрон прямой перегонки нефти обрабатывают на пилотной установке кислым гудроном от нроизводства контакта Петрова. На первой степени обработки производят эмульгирование углеводородного сырья слотосодержашим при 120-125°С, взятых в совом соот 1ои1ении от 1 : 1 до 10; 1. На втой ступени обработки производят смешение одуктов первой ступени с рециркулируюими продуктами реакции при 250-280°С и совом соотношении рециркулята и продукв первой ступени 3:1. Состав кислого гудрона, вес. %; Кислые эфиры (группа SO4)7 Сульфокислоты (группа 5Оз)35 Сульфоны (группа S02)10,5 Органпческие соединения с неречисленными функциональными группами52,5 Свободпая серпая кислота23 Вода6,7 Смолисто-мас.тяные вещества 17 Пзменения качества исходного гудрона пособработки показано в табл. 1. Таблица 1 В получаемом газе содержание сернистого гидрида составляет 91,6-95,8 вес. %, СОа 7 вес. % и легких углеводородных газов не лее 3,5 вес. % А1атериальный баланс опыта. Взято, вес. %: Гудрон88,3 Кислый гудрон16,7 Получено, вес. %: Остаток88,9 Сернистый газ3,6 Вода5,9 Потери1,6 Пример 2. Мазут обрабатывают на кисТНОН установке кислым гудроном от очистки нзинов нри весовом соотношении от 2,5 : 1 10:1 нри 80-120°С на первой и 250- 0°С на второй ступепях обработки. Состав кислого гудрона, вес. %: Кислые эфиры14,2 Сульфокислоты6,2 Сульфоны4,3 Свободная серная кислота45 Вода10,5 Смолисто-масляные вещества19,8 В полученЕюм газе содержание сернистого ангидрида колеблется в пределах 95,2- 97,5 вес. %, СОг - от 0,745 до 1,55 вес. %, сумма легких углеводородных газов не превышает 4 вес. %. Материальный баланс опыта. Взято вес. %: Мазут1,5 Кислый гудрон Получено, вес. %: Остаток Сернистый газ Потери Пример 3. Гудрон прямой перегонки нефти обрабатывают на пилотной установке, отработанной серной кислотой в процессе алкилирования. На первой ступени обработки при 80°С производят сульфирование гудрона отработанной кислотой, взятых в весовом соотношении 7:1 при времени контакта 5-7 мин. Состав продукта реакции первой ступени вес. %: Сульфокислоты Сульфоны Серная кислота Вода Смолисто-масляные продукты Смешение с перегретыми рециркулируюшпми продуктами реакции производят при 255- 265°С и весовом соотношении рециркулята и продукта первой ступени 2,5 : 1Изменение качества исходного гудрона после обработки показано в табл. 3. ангидрида колеблется в пределах 96,5- 97,3 вес. %, СОз - от 0,94 до 1,45 вес. % и егких углеводородных газов - 1,25-,56 вес. %. Материальный баланс опыта. Взято, вес. %: Гудрон87,5 Отработанная серная кислота12,5 Получено, вес. %: Сернистый газ6,65 Вода6,42 Потери1,41 Остаток85,52 Формула изобретения 1.Способ переработки cepHOKHCvTOTHbix отходов путем смешения их с нагретым до 240- 400°С углеводородным продуктом, о т л и ч а ющ и и с я тем, что, с целью повышения эффективности процесса, исходное сырье предварительно эмульгируют в смеси с углеводородным продуктом при их весовом соотношении от 1 : 20 до 1 : 1 и температуре 20-130°С и полученную при это.м эмульсию подают на смешение с нагретым углеводородным продуктом с последуюшей выдержкой образовавшейся смеси в течение 15-30 мин. 2.Способ по п. 1, отличаюшийся тем, что продукты со стадии выдержки рециркулируют на смешение с эмульсией при весовом соотношении рециркулята и эмульсии 2-3 : 1. Источники информации, принятые во внимание при экспертизе: 1 Изв. АН СССР отд. технических наук. «Металлургия и топливо, 1962, № 4, стр. 180- 185 (прототип).

Qf

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ переработки сернокислотных отходов | 1974 |

|

SU571433A1 |

| СПОСОБ ПЕРЕРАБОТКИ СЕРНОКИСЛОТНЫХ ОТХОДОВ | 1993 |

|

RU2044758C1 |

| Способ переработки кислого гудрона | 1971 |

|

SU454244A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТИОНИТА | 1990 |

|

RU2029772C1 |

| Способ получения сульфонатов | 1980 |

|

SU976644A1 |

| Способ получения вяжущего | 1982 |

|

SU1104145A1 |

| Способ получения медленнодействующего удобрения | 1978 |

|

SU765250A1 |

| Способ получения элементарной серы из промышленных газов | 1976 |

|

SU747813A1 |

| Способ переработки кислых гудронов | 1988 |

|

SU1641861A1 |

| Способ термоокислительного крекинга мазута и вакуумных дистиллятов и установка для переработки тяжелых нефтяных остатков | 2020 |

|

RU2772416C2 |

Авторы

Даты

1976-05-30—Публикация

1971-08-03—Подача