При массовом изготовлении электрических ламп накаливания, электродных трубок и других подобных замкнутых стеклянных сосудов с вплавленными в них внутренними частями необходимость перемещения ламп или стеклянных сосудов из машины для вплавления в машину для удаления воздуха служит до сих пор источником потерь от поломок. Объясняется это тем, что поступающие из машины для вплавления еще горячие или только отчасти охлажденные вплавленные лампы подвергались при транспорте действию токов холодного воздуха, а также и механическим повреждениям. То обстоятельство, что при удалении воздуха лампы нередко должны были подвергаться новому нагреванию, являлось дальнейшим источником поломок.

Вышеуказанные поломки, происходящие во время процесса перемещения ламп между машиной для вплавления и машиной для удаления воздуха, стремились уже уменьшить возможно близкой установкой этих двух машин друг от друга, образуя из них объединенный машинный агрегат, благодаря чему вынимание ламп из машины для вплавления и вставление их в машину для удаления воздуха можно было производить без заметного охлаждения, всякий раз останавливая обе машины. Было также предложено располагать обе эти машины одна над другой, соединяя между собою их вращающиеся части. При этом в верхней вращающейся части машины производилось сначала вплавление в колбы внутренних частей, в частности поддерживающих остовов, после чего лампы вынимались рукою и помещались на нижнюю вращающуюся часть машины для откачивания. Однако, как при установке обеих машины одна рядом с другой, так и при расположении их друг над другом, все же оказывается неизбежным, хотя правда и быстрее осуществляемый перенос ламп, сопряженный со всеми ему присущими помехами и неудобствами.

При производившихся до сих пор соединениях обеих машин характерная особенность каждой из них сохранялась в полной мере, так как в каждой из них части ламп или лампы до окончания процесса обработки велись по своим особым путям движения. Какое-либо другое взаимное расположение или соединения обеих машин казалось до сих пор совершенно неприемлемым уже по одному тому, что характер работы этих машин совершенно различен у каждой из них, а именно: при процессе вплавления осуществляется изменение формы и взаимное сплавление или механическая обработка стеклянных частей, тогда как при удалении воздуха происходит не обработка стеклянных частей, а простой физический процесс. К указанной причине присоединяется еще и то соображение, что условия работы в каждой из обеих машин совершенно иные, например, на машине для вплавления вакуумная трубка устанавливалась до сих пор всегда со слабиной для того, чтобы после происшедшего сплавления тотчас же можно было путем вытягивания вакуумной трубки произвести растяжение возникшего от спаивания утолщения между колбой и внутренней частью, а равно и выправку стеклянных частей и, наоборот, в машине для удаления воздуха вакуумная трубка для герметического закупоривания должна быть плотно охвачена. Далее, в то время как на машине для вплавления токоподводящие проводники должны свободно свешиваться с вакуумной трубки, чтобы не мешать при процессе вплавления и не препятствовать удалению лишних частей шейки колбы, в машине для удаления воздуха они должны быть, наоборот, так отогнуты под тарелочку ножки, чтобы они не могли быть повреждены при отплавлении вакуумной трубки. Наконец в машине для вплавления должно производиться большим числом горелок местное доходящее до размягчения стекла, нагревание шейки колбы; в машине же для удаления воздуха, наоборот, должно происходить нагревание всей колбы, которое не может, однако, доводиться до размягчения стекла.

Предлагаемое изобретение основывается на том соображении, что, несмотря на различные способы действия и на сильно различающиеся условия работы обеих машин, все же оказывается не только возможным, но даже крайне целесообразным отойти от принятого пути, при котором каждой из этих двух машин назначался свой особый путь движения путем слияния этих двух путей в один общий. Поэтому, согласно предлагаемому изобретению, известное приспособление для вплавления внутренних частей, в частности поддерживающих остовов в колбы, и известное приспособление для удаления из колбы воздуха, равно, как если это потребуется, для наполнения последних газом, располагаются одно рядом с другим по одному (единственному), рациональнее всего круговому пути движения ламповых частей. Вследствие этого колбы по окончании вплавления поддерживающих остовов могут быть без перестановки их на том же пути движения освобождены от воздуха и наполнены газом. Благодаря устранению до сего времени всегда необходимого перемещения от руки между машиной для вплавления и машиной для удаления воздуха опасность поломок, само собою разумеется, значительно понижается. Но кроме того, и самое изготовление в значительной степени ускоряется и удешевляется, так как работа по перестановке каждой отдельной лампы из машины для вплавления в машину для удаления воздуха совершенно отпадает.

Служащая для осуществления способа машиной, заменяющая применяемые до сего времени машины для вплавления и насосные машины, может быть построена таким образом, что предназначенные к изготовлению лампы, как это уже известно в рабочих машинах другого рода, продвигаются по прямолинейному пути, но она может быть с выгодой, как уже было указано, сконструирована и таким образом, что лампы описывают в ней круговой путь подобно тому, как это имеет место в известных вращающихся машинах для вплавления или во вращающихся машинах для удаления воздуха. Так как каждая лампа по проходе ею всех положений, при которых происходит вплавление и удаление воздуха, снова возвращается, как это имеет место во вращающихся машинах для вплавления или вращающихся машинах для удаления воздуха, на прежнее место, то одно и то же обслуживающее лицо может как вставлять в машину сплавляемые между собою части лампы, так и снимать с нее готовые, по удалению из них воздуха и отплавлении вакуумной трубки, лампы, поскольку последние не удаляются из машины и не складываются автоматически.

Безупречная работа машины в значительной мере зависит от того, чтобы с максимальной надежностью неплотные лампы при переходе из положения вплавления в положение удаления воздуха автоматически заплавлялись, так как первое место удаления воздуха настолько удалено от рабочего места обслуживающего лица, что оно, даже обнаружив порочную лампу, не в состоянии ее еще быстро от руки заплавить. Для того, чтобы достигнуть этого необходимого заплавления неплотных ламп, предусмотрено приспособление, действующее при неплотных лампах и управляющее дополнительной заплавляющей горелкой. Клапан приспособления взаимодействует с двумя мембранами, удерживаемыми обычно действием вакуума в положении равновесия, но эти мембраны, при поврежденной лампе прогибаются действием наружного воздуха и перестанавливают клапан, управляющий подводом газа к заплавляющей горелке. При этом часто случается, что при поврежденной лампе, правда, заплавляющая горелка начинает работать, но снова выводится из действия до совершенного заплавления или сплавления вакуумной трубки поврежденной лампы, и именно потому, что по мере хода сплавления и увеличивающегося сужения штенгельной трубки избыточное давление на одной мембране все более и более падает, так что обе мембраны снова возвращаются в положение равновесия, вызывающее закрывание клапана, когда штенгельная трубка еще не совершенно проплавлена. Это имеет, однако, тогда следствием то, что при дальнейшем прохождении плохо заплавленной лампы через многочисленные необходимые для удаления воздуха положения машины, благодаря переходу воздуха в насосы, большое число ламп оказывается недостаточно освобожденным от воздуха.

Согласно изобретению между находящимися снаружи под действием вакуума мембранами установлен связанный с ними контактный рычаг, который расположен в общей цепи с соленоидом, регулирующим подвод газа, и соленоидом реле. Если при неплотной лампе перестановкой мембран, а следовательно, и контактного рычага замыкается только что указанная цепь, то действием реле действующий на клапан для подвода газа соленоид поддерживается в возбужденном состоянии еще и тогда, когда при возвращении мембран в положение равновесия контактный рычаг снова попадает в разомкнутое положение. Таким образом, заплавляющая горелка остается в действии и после возвращения мембран в положение равновесия, а именно до тех пор, пока при переходе неплотной лампы в следующее рабочее положение якорь реле вынужденно, например, действием управляемого механическим приводом кулака, переводится в положение покоя. Это удлиненное время действия заплавляющей горелки имеет следствием то, что штенгельная трубка неплотной лампы всегда проплавляется с максимальной надежностью и, следовательно, даже неплотная лампа совершенно заплавляется.

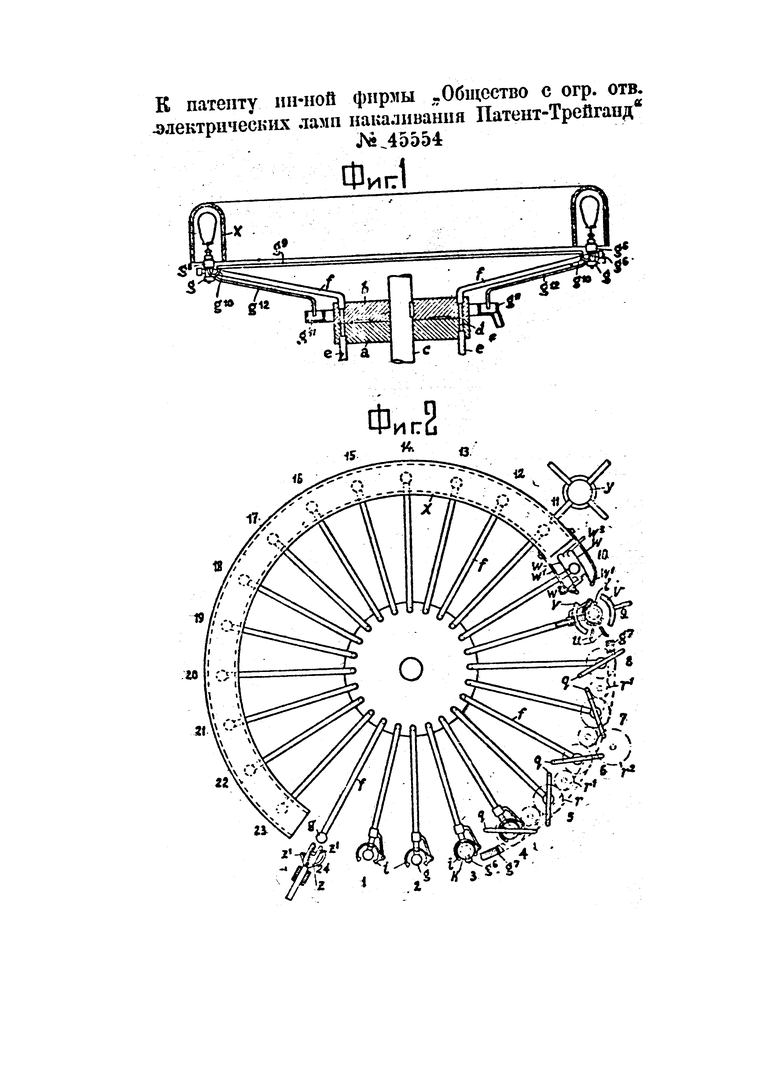

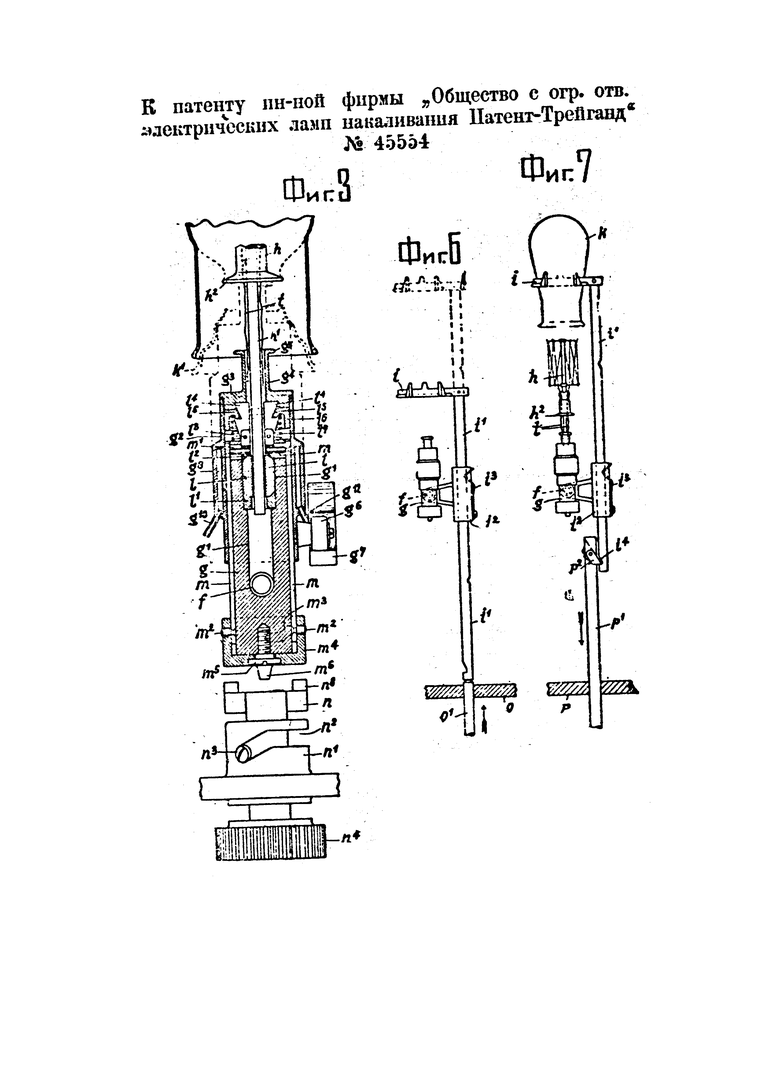

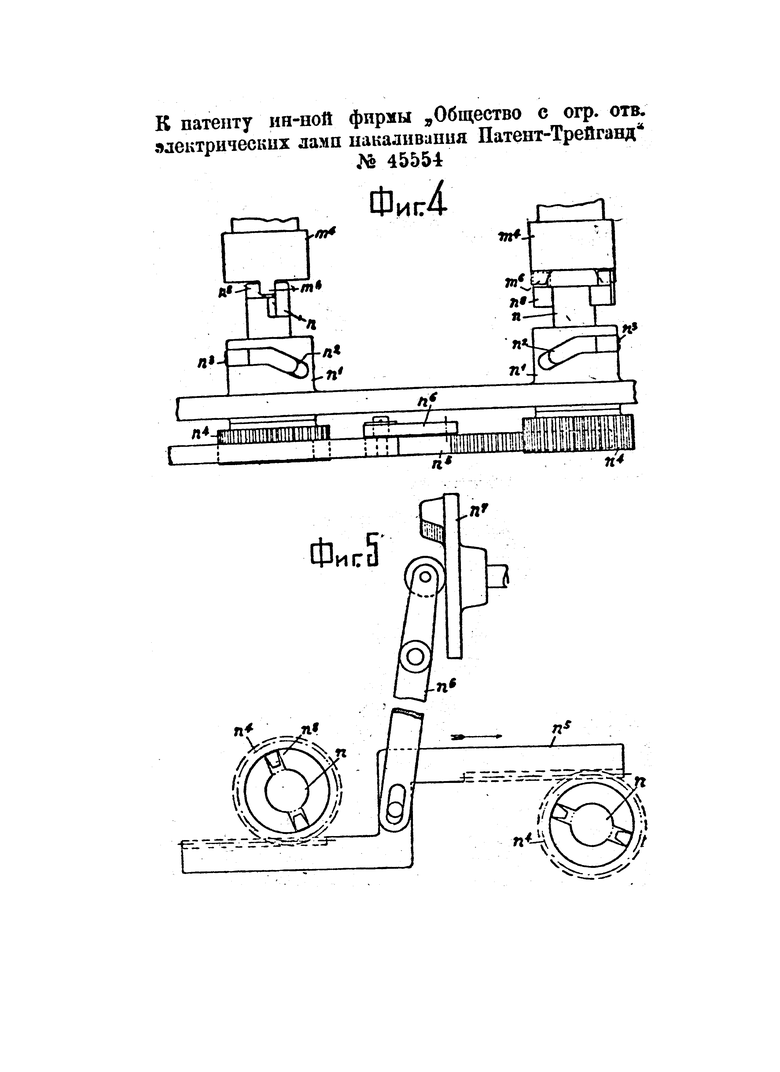

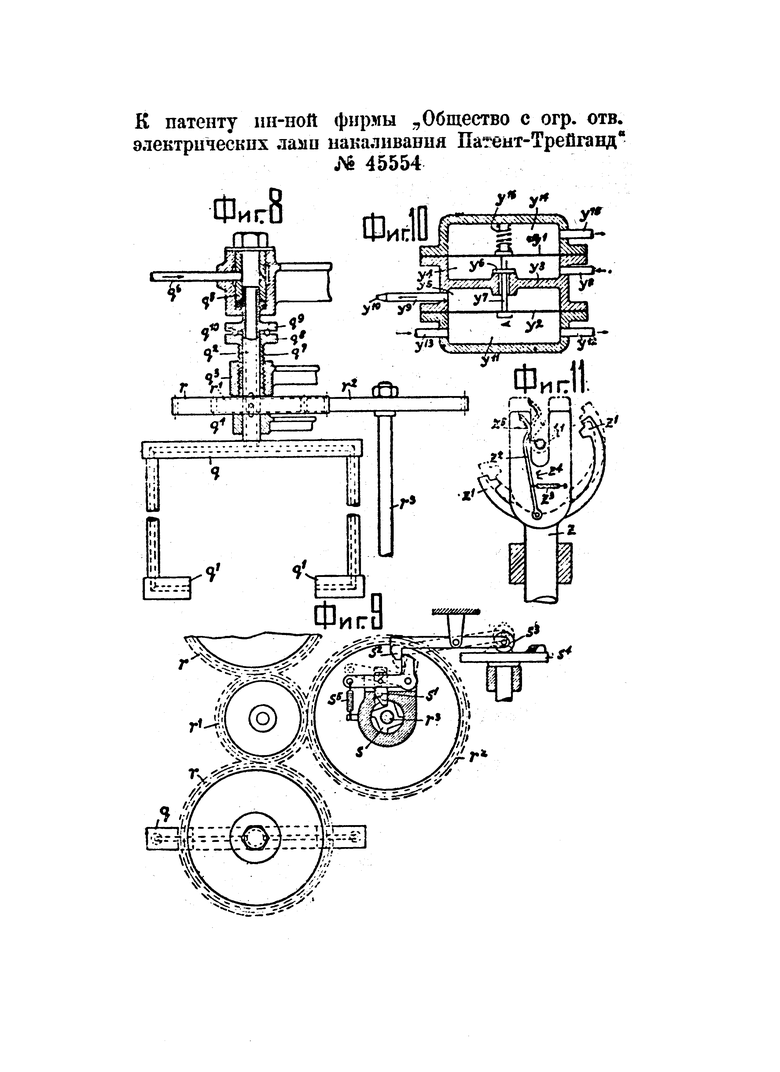

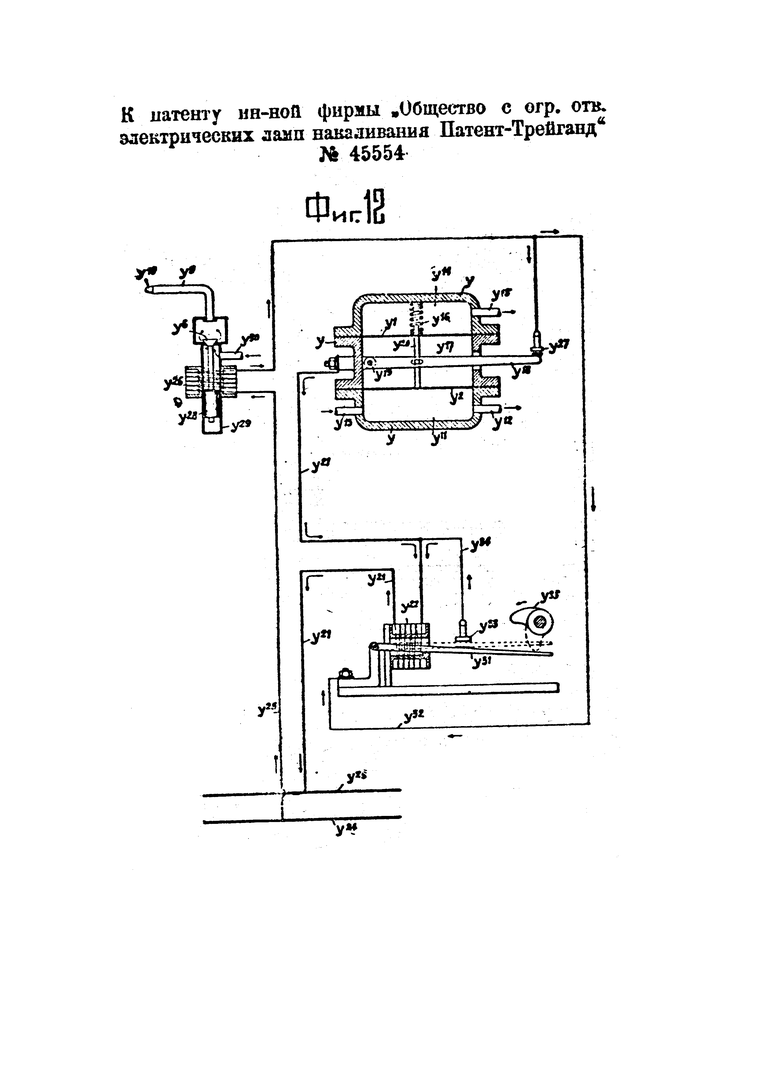

На чертеже фиг. 1 изображает вертикальный разрез машины для изготовления электрических ламп накаливания и тому подобных предметов; фиг. 2 вид ее сверху; фиг. 3 - вертикальный разрез приспособления для присоединения вакуумного трубопровода к вакуумной трубке лампы; фиг. 4 - вид сбоку приспособления для освобождения и зажимания вакуумных трубок; фиг. 5 - вид его сверху; фиг. 6 - вид приспособления для приподнимания и опускания вилок для поддерживания колб; фиг. 7 - то же в другом положении; фиг. 8 - вертикальный разрез вращающейся горелки; фиг. 9 - вид ее сверху; фиг. 10 - вертикальный разрез приспособления для отпаивания плохо запаянных ламп перед их откачиванием; фиг. 11 - вид сбоку пружинящего захвата на подвижной снимающей вилке; фиг. 12 - схему выполнения приспособления для отпайки плохо запаянных ламп.

Машина, имеющая вид карусели и приводимая в последовательно совершающиеся вращения, имеет рабочие положения 1-24 (фиг. 2). В положениях 1 или 2 происходит вставление поддерживающих остовов и колб в удерживающие приспособления; в положении 3 надевание колб на поддерживающие остовы; в положениях от 4 до 10 - вплавление поддерживающих остовов, вытягивание образовавшегося от вплавления утолщения и загибание вверх токоподводящих проводников; в положения от 11 до 23 - удаление воздуха из ламп и, в тех случаях, когда это требуется, наполнение таковых газом; наконец в положении 24 - отплавление и выемка готовых ламп.

Машина состоит из центрально установленного неподвижного вентильного седла а (фиг. 1) и скользящего по последнему вентильного диска b, вращательно установленного на проходящей через неподвижное седло оси с.Вращающийся вентильный диск b снабжен расположенными по окружности каналами d, число которых соответствует числу рабочих положений машины. Эти каналы при вращении машины последовательно соединяются с различными трубопроводами е, устья которых помещаются в неподвижном седле и которые устанавливают соединение с не изображенными на чертеже насосами, с атмосферой, с резервуаром сжатого воздуха и, в тех случаях, когда это требуется, с резервуарами для газа. К каналам d вращающегося диска b примыкают радиально установленные трубы f, входящие своими наружными концами в несомые ими удерживающие втулки g, предназначенные для установки в них подлежащих вплавлению поддерживающих остовов h. Каждой из втулок g соответствует удерживающая ее вилка i, предназначенная для поддерживания соединяемого с поддерживающим нить накала остовом колбы k. Отдельные вилки i установлены либо на соответствующих соединительных трубках f удерживающих втулок, либо на особом поддерживающем венце, вращающемся совместно с диском b.

В цилиндрическом несколько расширяющемся кверху центрально просверленном канале g1 (фиг. 3) каждой втулки g помещается кольцевое эластичное уплотнение  зажимаемое между двумя конусными кольцами

зажимаемое между двумя конусными кольцами  Через отверстия как резинового уплотнения

Через отверстия как резинового уплотнения  так и колец

так и колец  проходит вакуумная трубка h1, предусмотренная у поддерживающего остова h. На верхнем нажимном кольце

проходит вакуумная трубка h1, предусмотренная у поддерживающего остова h. На верхнем нажимном кольце  на шарнирах

на шарнирах  поворотно установлены колодки

поворотно установлены колодки  для центрирования вакуумной трубки h1, имеющие конические наружные поверхности

для центрирования вакуумной трубки h1, имеющие конические наружные поверхности  и охватываемые кольцом

и охватываемые кольцом  с соответствующей конической внутренней поверхностью, находящимся под действием вставленной во втулку спиральной пружины

с соответствующей конической внутренней поверхностью, находящимся под действием вставленной во втулку спиральной пружины  стремящейся прижимать кольцо

стремящейся прижимать кольцо  к крышке g3 наружной втулки g2, надеваемой на втулку g1. Внутри втулки g3 установлены с возможностью поступательного перемещения в продольном направлении две тяги m, сдвинутые по отношению друг к другу на 180°. Верхние концы тяг m соединены при помощи штифтов m1 с верхним конусным кольцом

к крышке g3 наружной втулки g2, надеваемой на втулку g1. Внутри втулки g3 установлены с возможностью поступательного перемещения в продольном направлении две тяги m, сдвинутые по отношению друг к другу на 180°. Верхние концы тяг m соединены при помощи штифтов m1 с верхним конусным кольцом  резинового уплотнения, тогда как нижние их концы при посредстве штифтов m2 сцепляются с двумя фигурными прорезами m3 колпачка m4, вращательно установленного на закрепительном винте m5.

резинового уплотнения, тогда как нижние их концы при посредстве штифтов m2 сцепляются с двумя фигурными прорезами m3 колпачка m4, вращательно установленного на закрепительном винте m5.

В отпущенном состоянии части удерживающей втулки занимают положение, изображенное на фиг. 3. Канал в резиновом уплотнении при этом настолько широк, что вакуумная трубка может быть, легко введена в него и так же легко выведена обратно. При повороте же колпачка m4 в направлении, при котором вырезанные в нем фигурные прорезы оттягивают вниз штифты m2, а вместе с ними и тяги m, соединенное с последними кольцо  сжимает резиновое уплотнение

сжимает резиновое уплотнение  помещающееся между неподвижным кольцом

помещающееся между неподвижным кольцом  и подвижным кольцом

и подвижным кольцом  Части стенок канала в уплотнении плотно прилегают при этом по всей или почти по всей их длине вследствие конических поверхностей на концах набивки и соответствующей конической формы колец

Части стенок канала в уплотнении плотно прилегают при этом по всей или почти по всей их длине вследствие конических поверхностей на концах набивки и соответствующей конической формы колец  к вакуумной трубке поддерживающего остова, вследствие чего не только уплотняется соединение между входящим во втулку g трубопроводом f и вакуумной трубкой, но в то же время и поддерживающий остов получает надежную опору для правильного своего положения. При оттягивании вниз нажимного кольца

к вакуумной трубке поддерживающего остова, вследствие чего не только уплотняется соединение между входящим во втулку g трубопроводом f и вакуумной трубкой, но в то же время и поддерживающий остов получает надежную опору для правильного своего положения. При оттягивании вниз нажимного кольца  одновременно с этим увлекаются вниз также и установленные на нем зажимные колодки

одновременно с этим увлекаются вниз также и установленные на нем зажимные колодки  и натяжное кольцо

и натяжное кольцо  которое следует, однако, за этим движением вниз только на некоторой части пути, так как пружина

которое следует, однако, за этим движением вниз только на некоторой части пути, так как пружина  при увеличивающемся сжимании ее, оказывает постоянно увеличивающееся противодавление. Как только натяжное кольцо

при увеличивающемся сжимании ее, оказывает постоянно увеличивающееся противодавление. Как только натяжное кольцо  перестанет следовать за опусканием зажимных колодок

перестанет следовать за опусканием зажимных колодок  возникает взаимное скольжение примыкающих друг к другу наклонных поверхностей нажимных колодок и нажимного кольца при направленном внутрь сжимания зажимных колодок

возникает взаимное скольжение примыкающих друг к другу наклонных поверхностей нажимных колодок и нажимного кольца при направленном внутрь сжимания зажимных колодок  Эти последние прилегают при этом также плотно к вакуумной трубке, как и резиновое уплотнение и центрируют вакуумную трубку в точное вертикальное положение. Поэтому нет оснований опасаться того, что поддерживающий остов будет вплавлен в колпачок в наклонном положении. Это обстоятельство является весьма важным в условиях обслуживания предлагаемой машины, так как обслуживающее лицо при непрерывно происходящем вплавлении и эвакуировании не имеет возможности наблюдать за вплавлением и приводить от руки случайно косо вплавленные поддерживающие остовы, пока валик от вплавления не потерял еще своей мягкости, в правильное положение.

Эти последние прилегают при этом также плотно к вакуумной трубке, как и резиновое уплотнение и центрируют вакуумную трубку в точное вертикальное положение. Поэтому нет оснований опасаться того, что поддерживающий остов будет вплавлен в колпачок в наклонном положении. Это обстоятельство является весьма важным в условиях обслуживания предлагаемой машины, так как обслуживающее лицо при непрерывно происходящем вплавлении и эвакуировании не имеет возможности наблюдать за вплавлением и приводить от руки случайно косо вплавленные поддерживающие остовы, пока валик от вплавления не потерял еще своей мягкости, в правильное положение.

Освобождение зажатой вакуумной трубки h1 достигается вращением в обратном направлении колпачка m4, передвигающего в данном случае кверху тяги т вместе с кольцом  и зажимными колодками

и зажимными колодками  Передвигаемое при этом также кверху и нажимное кольцо

Передвигаемое при этом также кверху и нажимное кольцо  скользит снова по наклонным поверхностям зажимных колодок

скользит снова по наклонным поверхностям зажимных колодок  и, отпуская их, позволяет мм снова занять раздвинутое положение.

и, отпуская их, позволяет мм снова занять раздвинутое положение.

Вращение колпачка m4, необходимое для зажимания и отпускания вакуумной трубки, производится при двух соседних рабочих положениях 1 и 2 машины. В этих рабочих положениях расположены вертикально под удерживающими втулками два вращающихся и передвигающихся в вертикальном направлении ключа n, установленных в двух неподвижных втулках n1. Последние снабжены фигурными прорезами n2, направляющими движение штифтов n3 ключей, на нижних концах которых укреплены зубчатые колеса n4, находящиеся в постоянном сцеплении с обеими несущими зубцы частями перегнутой зубчатой рейки n5 (фиг. 4 и 5). Последняя при каждом последовательном частичном повороте машины совершает всякий раз, через посредство поворотно установленного рычага n6 и под действием управляемого в своем движении приводным механизмом машины кулачнового диска n7, одно передвижение влево и одно вправо. Передвижение зубчатой рейки n5 вызывает одновременно вращение зубчатых колес n4 и соединенных с последними ключей n, вращающихся в противоположных направлениях. Штифты n3, скользящие в фигурных прорезах n2, вызывают одновременно с этим, смотря по направлению вращения колес n4, также и поднимание или опускание ключей n, увлекающих за собою и зубчатые колеса n4, причем для того, чтобы последние не выходили из сцепления с зубчатой рейкой n5, они делаются несколько выше, чем последняя. На верхних концах ключей имеются по два кулачка n8, нажимающих при поднятых ключах на соответственно расположенные кулачки m6 колпачка m4 и увлекающих этот последний во вращение в направлении вращения ключей.

По окончании частичного поворота машины или и после того, как ее отдельные части в течение некоторого определенного промежутка времени, а именно приблизительно от 4 до 6 сек., пробудут в покое в занятых ими положениях, зубчатая рейка n5 передвигается влево и занимает положение, изображенное на фиг. 4 и 5. При этом передвижении зубчатой рейки ключи перемещаются из своего опущенного положения, изображенного на фиг. 3, кверху, причем благодаря соответствующему расположению фигурных прорезов n2 происходит также и одновременное поворачивание ключей в противоположных направлениях. Кулачки n8 ключей ложатся на соответствующие кулачки m6 колпачков и вращают колпачки двух соседних удерживающих втулок в противоположных направлениях. Находящийся слева колпачок m4 вызывает при этом вращении поднимание тяг m, а следовательно, и отпускание резинового уплотнения  и центрирующих колодок

и центрирующих колодок  так что в этом положении, т.е. в рабочем положении 1, может производиться удаление конца вакуумной трубки, оставшейся в резиновом уплотнении после процесса отплавления. Лежащий же справа колпачок m4 при водит автоматически, благодаря оттягиванию вниз тяг m, резиновое уплотнение

так что в этом положении, т.е. в рабочем положении 1, может производиться удаление конца вакуумной трубки, оставшейся в резиновом уплотнении после процесса отплавления. Лежащий же справа колпачок m4 при водит автоматически, благодаря оттягиванию вниз тяг m, резиновое уплотнение  и центрирующие колодки

и центрирующие колодки  в зажимаюшее положение, так что, если обслуживаюшее лицо вставило в этом рабочем положении 2 новый поддерживающий остов, то вакуумная трубка этого последнего будет зажата одновременно с освобождением отплавленного конца вакуумной трубки в рабочем положении 1. Однако, в виду того, что обе удерживающие втулки после поворота их колпачков продолжают еще в течение короткого времени, а именно около 2 сек., оставаться в их прежних положениях, то обслуживающее лицо может после освовождения и удаления отплавленного конца вакуумной трубки вставить новый поддерживающий остов в ослабленную резиновую набивку также уже и в рабочем положении 1. Тогда по приходе, при следующем частичном повороте машины, удерживающей втулки в рабочее положение 2, вставленный таким образом поддерживающий остов одновременно с освобождением следующего за ним отплавленного конца вакуумной трубки зажимается в рабочем положении 2. В то время пока удерживающие втулки продолжают еще оставаться в обоих указанных положениях 1 и 2, зубчатая рейка передвигается уже снова, как это указано на фиг. 5 стрелкой, в свое правое положение. Зубчатые колеса n4 и ключи n двигаются при этом также в обратном направлении, причем кулачки n8 ключей отходят от кулачков m6 колпачков m4, которые продолжают поэтому оставаться в их прежних положениях. Части удерживающей втулки, показанной справа на фиг. 4 (рабочее положение 2), остаются поэтому при дальнейших поворотах машины в зажатом состоянии до тех пор, пока удерживающая втулка не придет снова в изображенное слева положение, т.е. в рабочее положение 1, где происходит освобождение отплавленного конца вакуумной трубки одновременно с зажиманием идущей впереди удерживающей втулки, находящейся сейчас как раз в рабочем положении 2.

в зажимаюшее положение, так что, если обслуживаюшее лицо вставило в этом рабочем положении 2 новый поддерживающий остов, то вакуумная трубка этого последнего будет зажата одновременно с освобождением отплавленного конца вакуумной трубки в рабочем положении 1. Однако, в виду того, что обе удерживающие втулки после поворота их колпачков продолжают еще в течение короткого времени, а именно около 2 сек., оставаться в их прежних положениях, то обслуживающее лицо может после освовождения и удаления отплавленного конца вакуумной трубки вставить новый поддерживающий остов в ослабленную резиновую набивку также уже и в рабочем положении 1. Тогда по приходе, при следующем частичном повороте машины, удерживающей втулки в рабочее положение 2, вставленный таким образом поддерживающий остов одновременно с освобождением следующего за ним отплавленного конца вакуумной трубки зажимается в рабочем положении 2. В то время пока удерживающие втулки продолжают еще оставаться в обоих указанных положениях 1 и 2, зубчатая рейка передвигается уже снова, как это указано на фиг. 5 стрелкой, в свое правое положение. Зубчатые колеса n4 и ключи n двигаются при этом также в обратном направлении, причем кулачки n8 ключей отходят от кулачков m6 колпачков m4, которые продолжают поэтому оставаться в их прежних положениях. Части удерживающей втулки, показанной справа на фиг. 4 (рабочее положение 2), остаются поэтому при дальнейших поворотах машины в зажатом состоянии до тех пор, пока удерживающая втулка не придет снова в изображенное слева положение, т.е. в рабочее положение 1, где происходит освобождение отплавленного конца вакуумной трубки одновременно с зажиманием идущей впереди удерживающей втулки, находящейся сейчас как раз в рабочем положении 2.

Ключи n нет необходимости: устанавливать обязательно в двух соседних рабочих положениях машины. Ключ, служащий для зажимания вновь вставляемого поддерживающего остова, может быть помешен, например, и в рабочем положении 3 или 4.

Удерживающие колбы вилки i состоят каждая из охватывающего колбы кольца, прикрепленного к верхнему концу передвигающейся в вертикальном направлении штанги i1. Каждая из штанг i1 направляется в своем вертикальном поступательном движении втулкой i2, вращающейся вместе с машиной и укрепленной на соответствующей трубе f. При передвижениях удерживающих втулок и удерживающих вилок от одного рабочего положения к другому штанга i1 удерживается в своем нижнем положении пружиной i2, западающей в зарубку, сделанную на штанге i1. При опушенной в нижнее положение штанге i1 колба k, вставленная в удерживающую вилку, охватывает поддерживающий остов h. Незадолго до вставления колб или во время такового штанги i1 автоматически приподнимаются для того, чтобы при вставлении колб не могло произойти какого-либо повреждения поддерживающих остовов, вставляемых одновременно с этим или незадолго до этого в резиновые уплотнения  Для этой цели в рабочем положении 1 или 2, в какой-либо неподвижной части о рамы машины, устанавливается подвижной в вертикальном направлении толкач о1, над которым всякий раз устанавливается приходящая в соответствующее рабочее положение штанга i1 удерживающей вилки i. Во время нахождения штанги в этом рабочем положении толкач о1 от приводного механизма машины, например от улитки, один раз поднимается и опускается. При приходе штанги в снабженное толкачом рабочее положение последний находится еще в изображенном на фиг. 6 нижнем своем положении. Затем, пока машина пребывает в покое, толкач совершает движение вверх, продвигая перед собою штангу i1 и отодвигая при этом в сторону запорную пружину i3. К концу движения вверх изогнутая часть пружины i3 заскакивает во вторую нижележащую зарубку в штанге i1 и обеспечивает этим надежное закрепление штанги i1 и удерживающей вилки в их поднятом положении. После этого обслуживающее лицо может вставить колбу k, не повреждая при этом поддерживающего остова h, вставляемого одновременно или несколько ранее или позже в нижерасположенное резиновое уплотнение.

Для этой цели в рабочем положении 1 или 2, в какой-либо неподвижной части о рамы машины, устанавливается подвижной в вертикальном направлении толкач о1, над которым всякий раз устанавливается приходящая в соответствующее рабочее положение штанга i1 удерживающей вилки i. Во время нахождения штанги в этом рабочем положении толкач о1 от приводного механизма машины, например от улитки, один раз поднимается и опускается. При приходе штанги в снабженное толкачом рабочее положение последний находится еще в изображенном на фиг. 6 нижнем своем положении. Затем, пока машина пребывает в покое, толкач совершает движение вверх, продвигая перед собою штангу i1 и отодвигая при этом в сторону запорную пружину i3. К концу движения вверх изогнутая часть пружины i3 заскакивает во вторую нижележащую зарубку в штанге i1 и обеспечивает этим надежное закрепление штанги i1 и удерживающей вилки в их поднятом положении. После этого обслуживающее лицо может вставить колбу k, не повреждая при этом поддерживающего остова h, вставляемого одновременно или несколько ранее или позже в нижерасположенное резиновое уплотнение.

В рабочем положении 3, в которое удерживающая вилка пребывает при повороте машины, занимая свое верхнее положение, также на неподвижной части р рамы машины (фиг. 7), которая может составлять и одно целое с частью о рамы, установлен подвижный в вертикальном направлении оттяжной стержень р1, несущий на своем верхнем конце подпружиненную собачку р2. При каждой остановке машины приводной механизм последней действует на оттяжной стержень, а именно сначала оттягивает его вниз, а затем снова выдвигает кверху. При оттягивании стержня вниз собачка р2, заскакивая в вырез i4 штанги i1, увлекает за собою последнюю, отодвигая при этом в сторону пружину i3. Опускание штанги i1 происходит до тех пор, пока к концу этого направленного вниз движения изогнутая часть пружины i3 не заскочит снова в верхнюю зарубку штанги i1, обеспечивая при этом надежное закрепление последней, а вместе с тем и удерживающей вилки в их нижнем положении. Вставленная в удерживающую вилку колба k надевается при этом автоматически на поддерживающий остов h. Пока удерживающая вилка еще находится в указанном рабочем положении, или же когда в это рабочее положение придет следующая удерживающая вилка, оттяжной стержень р1 поднимается, причем собачка р2 отодвигается в сторону и штанга il остается поэтому в прежнем положении.

В рабочих положениях от 4 до 8, предназначенных для вплавления, надвинутая колба k сплавляется с прочно зажатым в удерживающей втулке g поддерживающим остовом h, для каковой цели применяются вращающиеся горелки для предварительного нагревания и для вплавления. Каждая горелка состоит из охватывающей сверху колбы и образованной из примыкающих друг к другу под прямым углом трубок вилки q (фиг. 8), на каждом из обоих нижних концов которой предусмотрено по одному соплу q1. Средняя подводящая к соплам газ трубка q2, расположенная по оси колбы, служит в то же время и осью вращения для вилки и установлена поворотно в двух неподвижных металлических втулках q3, q4. Между последними на каждую трубку q2 насажено зубчатое колесо r. Зубчатые колеса r трубчатых вилок связаны между собою при посредстве промежуточных зубчатых колес r1 и от приводного колеса r2, сцепляющегося с одним из этих промежуточных колес, приводятся все вместе одновременно во вращение и притом в одном и том же направлении. Для того, чтобы трубчатые вилки соседних горелок не мешали друг другу при вращении, они, как это показано на фиг. 2, взаимно сдвинуты на некоторый угол. Зубчатая передача r, r1, r2, приводимая во вращение от приводного механизма машины, в те моменты, когда машина совершает частичные повороты и когда, следовательно, удерживающие приспособления с поддерживающими остовами и колпачками меняют рабочее положение, автоматически останавливается и притом в таком положении, при котором трубчатые вилки предоставляют колбам свободный проход, так чтобы эти последние не могли столкнуться с той или другой трубчатой вилкой. Остановка зубчатых колес осуществляется при помощи особого застопоривающего механизма, действующего на вертикальную ось r3 зубчатого колеса r. Застопоривающий механизм состоит из храповика s, насаженного на ось r3, пружины s5, находящейся под действием собачки s1, и включательной замычки s2. Последняя снабжена роликом s3, катящимся по поддерживаемой в постоянном вращении от приводного механизма машины кулачковой шайбы s4. Во время остановок машины ролик s3 катится по возвышению шайбы s4, вследствие чего включательная замычка s2 переходит в показанное пунктиром положение, равным образом и собачка s1 отжимается против действия пружины в указанное пунктиром положение. Храповик s при этом освобождается и, таким образом, при остановке машины может происходить вращение оси r3, зубчатых колес r, r1, r2 и трубчатых вилок q вместе с горелками q1. Когда же машина совершает свой частичный поворот, ролик s2 сбегает с возвышения кулачковой шайбы, пружина s5 приходит в действие и оттягивает собачку s1 и включательную замычку s2 в положение, показанное на фиг. 9 сплошными линиями. Собачка s1 препятствует дальнейшему вращению зубчатых колес и удерживает трубчатые вилки в определенном, допускающем свободный проход колб, положении.

Верхние концы вращающихся подводящих трубок q2 входят в неподвижные втулки с набивкой q5, в которые по трубкам q6 из одного общего для всех горелок резервуара непрерывно подводится горючий материал. Для возможности регулировать действие горелок трубчатые вилки q устанавливаются так, чтобы их можно было переставлять в вертикальном направлении. С этой целью в верхнюю неподвижную опорную втулку q2 каждой вилки ввинчивается охватывающая трубку q2 втулка q7, на верхний фланцеобразный край q8 которой опирается через посредство промежуточного шарикового подшипника q10 буртик q9 трубки q2. При поворачивании втулки q7 влево или вправо происходит поднимание или опускание трубчатой вилки q. Для того, чтобы установленное на трубке q2 зубчатое колесо r сохраняло при этом свое положение, между последним и трубкой предусмотрено соединение со штифтом и пазом. Изменение высоты пламени горелок может достигаться также путем устройства у горелок передвижных в вертикальном направлении сопел. Такие передвижные сопла горелок могут применяться также и у вилок q, переставляемых по высоте, в каковом случае грубая установка пламени горелок возможна путем передвижения трубчатых вилок, а точная установка - передвижением сопел у горелок.

Для того, чтобы при процессе вплавления поддерживающего остова в колбу не могли быть повреждены пламенем горелки часть вакуумной трубки, находящаяся непосредственно под краем h2 тарелочной ножки лампы, и свешивающиеся вдоль вакуумной трубки h1 токопроводящие проводники t, незадолго до прихода каждой колбы в первое положение 4 для вплавления, наружная втулка g2 поднимается настолько, чтобы примыкающий к крышке g3 узкий осевой цилиндрический отросток g4 втулки охватил вакуумную трубку h1 вместе с токоподводящими проводниками t и чтобы бортиковый край g5 втулки вошел в соприкосновение с краем h2 тарелочной ножки лампы. Бортиковидный край наружной втулки g2 служит при этом во время процесса вплавления опорой для края ножки, так что последний не может быть вплавлен в колбу косо. Приподнимание внешней втулки g2 осуществляется установленным у нижнего края втулки g2 роликом g6, набегающим до прихода удерживающей головки вместе с поддерживаемым остовом и колбой в рабочее положение 4, на криволинейную направляющую g7, укрепленную на неподвижном корпусе машины. При этом верхней поверхности криволинейной направляющей g7 придается такая форма, чтобы втулка g2 сначала приподнималась только отчасти и лишь незадолго до прихода во второе положение 5 для вплавления поднималась на полную высоту. До выхода удерживающего, приспособления из рабочего положения 8 производится удаление излишней части горла колбы, помещающейся непосредственно под образующим место вплавления краем h2 ножки. Отделенная часть k1 горла падает и остается висеть на наружной втулке g2, как это указано пунктиром на фиг. 3. Вскоре после выхода из последнего положения 8 для вплавления ролик g6 снова сходит с неподвижной криволинейной направляющей g7, вследствие чего происходит автоматическое опускание наружной втулки g2 при одновременном обнажении защищавшейся вакуумной трубки. До прихода удерживающего приспособления с уже впаянным поддерживающим остовом в рабочее положение 9 производится автоматическое разбивание излишней висящей на наружной втулке части k1 горла колбы посредством двух неподвижных образующих суженный проход упоров u (фиг. 2), в промежутке между которыми проходит верхняя часть удерживающего приспособления при переходе последней из рабочего положения 8 в рабочее положение 9.

В рабочем положении 9 установлены две сегментообразные дополнительные горелки υ, продолжающие поддерживать в нагретом состоянии ту еще горячую от процесса вплавления зону горла колбы, где производилось вплавление, с той целью, чтоб в этом рабочем положении можно было несколько растянуть валик, образовавшийся при вплавлении у края h2 ножки лампы. Это производится путем небольшого приподнимания удерживающей колбы вилки, например, при помощи не изображенного на чертеже толкача, приподнимаемого, подобно толкачу о1, приводным механизмом машины после пребывания лампы в течение нескольких мгновений в рабочем положении 9. Так как при этом приподнимании удерживающей колбу вилки вместе с заложенной в нее колбой поддерживающий остов остается однако зажатым в резиновом уплотнении и центрирующих колодках, то наружный еще мягкий край тарелочной ножки выгибается несколько кверху и, вместе с этим, несколько растягивается при происходящем выравнивании стекла валик, образовавшийся от вплавления.

В следующем рабочем положении 10 происходит автоматическое поднимание в горизонтальное положение свешивающихся вдоль вакуумной трубки токоподводящих проводов t с тою целью, чтобы последние не мешали впоследствии в том рабочем положении, где происходит отплавление и чтобы сами они не могли быть заодно отплавлены. С этой целью на пути движения лампы расположены два установленных касательно к вакуумной трубке h1 и взаимно сдвинутых двойных крючка ω (фиг. 2), прикрепленных с возможностью колебания к неподвижным плечам ω1 подставки машины. Эти плечи ω1 могут быть укреплены, как это изображено на фиг. 2, на захватывающем рабочие положения от 11 до 23 для откачивания сегментообразном нагревательном тоннеле x или же каким-либо другим образом. Вакуумная трубка подходящей к рабочему положению 10 лампы несколько раздвигает эти двойные крючки ω друг от друга, причем свешивающиеся вдоль вакуумной трубки токопроводящие провода t остаются, однако, висеть в передних загибах ω2 двойных крючков. При дальнейшем движении лампы к рабочему положению 11 захваченные загибами ω2 крючков токоподводящие провода t, хотя и скользят по этим загибам, но отгибаются однако этими последними кверху в горизонтальное положение. Для того, чтобы это отгибание токоподводящих проводов кверху происходило с достаточной надежностью, у крючков предусмотрены еще и задние загибы ω3, задерживающие те токоподводящие провода, которые случайно не были захвачены загибами ω2 и производящие затем их отгибание при дальнейшем движении ламп.

В рабочем положении 11 теплые еще от процесса вплавления лампы вступают в сегментообразный нагревательный тоннель х, служащий для устранения охлаждения ламп с целью большего удаления из них воздуха и всяких остатков газов и водяного пара. В различных рабочих положениях от 11 до 23 каждая лампа, по известному способу, применяемому во вращающихся устройствах для удаления воздуха, несколько раз приключается к вакуумному насосу и к насосам высокого разрежения, а также в тех случаях, когда это требуется, вводится в соединение с резервуарами, служащими для наполнения газом.

При случайном повреждении, например, во время процесса вплавления какой-либо лампы она уже в первом рабочем положении 11 для откачки автоматически отплавляется непосредственно под краем h2 тарелочной ножки. Это производится при помощи вентиля у, включенного в трубопровод неподвижного седла а, ведущий а насос предварительного вакуума. Реагирующий на неплотность лампы вентиль у состоит, как это видно на фиг. 10, из замкнутой коробки, разделенной перегородкой у3 на две камеры у4 и у5, внутрь которых вделаны мембраны у1, у2, соединенные между собою болтом у7, проходящим через промежуточную перегородку у3 и несущим на себе клапан у6. В нормальном положении клапан у6 разобщает друг от друга обе камеры у4, у5, так что подводимый по трубке у6 в камеру у4 горючий газ или горючая смесь не может попасть в камеру у5 и оттуда по трубопроводу у9 к входящей в нагревательный тоннель х горелке y10. Нижняя камера у11 сообщается при посредстве трубопровода у12 с насосом предварительного вакуума, а посредством трубопровода y13 - с внутренним пространством лампы, находящейся в данный момент в рабочем положении 11. В верхней камере у14, соединенной трубопроводом y15 с постоянным вакуумом, например с вакуумом насоса высокого разрежения, помещена пружина y16, которая, оказывая давление на верхнюю мембрану у1, крепко прижимает клапан у6 к своему седлу. Если пришедшая в рабочее положение 11 лампа запаяна хорошо, то как в камере y11, так и в камере у14 будет иметь место разрежение, вследствие чего клапан у6 под действием пружины у16 будет крепко прижиматься к своему седлу. Но, как только в это рабочее положение попадет плохо запаянная лампа, то в самую нижнюю камеру y11 вступит воздух. Равновесие обеих мембран у1, у2 тотчас же заметно нарушится вследствие Toro, что господствующее в самой верхней камере y14 разрежение, берущее теперь значительный перевес, втягивает верхнюю мембрану у1, преодолевая давление пружины у16 и приподнимая клапан у6. Вследствие этого устанавливается сообщение между камерами у4 и у5 и горючий газ тотчас же устремляется через отверстие в промежуточной перегородке у3 к горелке у10. В последней образуется острое пламя, отплавляющее вакуумную трубку непосредственно под трубкой тарелочной ножки.

Заплавляющее приспособление для большей обеспеченности его действия может быть выполнено, как показано на фиг. 12.

В замкнутой коробке воздухонепроницаемо установлены две параллельные друг другу мембраны у1, y2. Нижняя камера у11 коробки приключена трубой у13 через вентиль к пришедшей в данный момент в первое положение откачки лампе, далее трубой у13 к насосу предварительного вакуума, тогда как верхняя камера y14 по трубе у13 сообщается с постоянным вакуумом. Между обеими мембранами, из коих верхняя находится под действием пружины у16, предусмотрено не разделенное пространство y17, в коем установлен контактный рычаг у18, поворотный на оси у19 и связанный посредством болта у20 с обеими мембранами в одно целое. Поддерживающая ось y19 соединяется электрически проводником у21, в который включено реле y22, с проводом у23. Приключенный к другому проводу y24 сети проводник у25, через соленоид у26, к контакту у27 работает совместно с свободным концом рычага у18. Сердечник y28 соленоида у26 помещен в коробку у29 и выполнен в своей верхней части в виде клапана у6. Проходящему через трубу у30 в коробку у29 горючему газу клапан у6 обычно препятствует выходу в канал трубки у2 к горелке у10. Проходящий через соленоид y22 контактный якорь у31 реле, выполненный в виде одноплечего рычага, соединяется проводником у23 с проводником у25 соленоидной цепи, а взаимодействующий совместно с якорем контакт у33 проводником y34 соединен с проводником y21 соленоидной цепи. Над свободным концом якоря y31 реле установлен кулачок y35, делающий оборот во время каждого частичного вращения машины и предназначенный для того, чтобы притянутый якорь реле отжать обратно.

Обычно все части заплавляющего устройства занимают изображенное на чертеже положение, которое не изменяется и тогда, когда плотно заплавленные лампы приходят в первое положение для удаления воздуха и соответственно этому по трубе y12 приключаются к насосу предварительного вакуума. Если же неплотная лампа попадет в первое положение для удаления воздуха, то в нижней камере y11 коробки у образуется избыточное давление, следствием чего является прогиб обеих мембран у1, у2 кверху и прижимание контактного рычага y18 к контакту y27. Благодаря этому возбуждается реле y22 и соленоид у26 через проводники у21 и y25. В то время, как катушка реле переводит якорь у21 в среднее положение и приводит его в соприкосновение с контактом у33, обмотка соленоида втягивает кверху несущий клапан у6 сердечник y28, благодаря чему освобождается подвод газа к заплавляющей горелке y10. Если к концу процесса заплавления, т.е. когда трубка для откачивания неплотной лампы еще не совсем проплавлена, благодаря уменьшению избыточного давления в нижней камере у11 коробки, имеет место обратный отгиб мембран в нормальное положение, причем контактный рычаг у18 отходит от контакта у27, и этим соленоид у25, регулирующий вентиль трубы у13 для подвода газа, не оставляется без тока. Соленоид у26 остается возбужденным, так как цепь y21, у23, у24, у25 после прерывания у контакта у27 замкнута еще по образованной возбужденным реле у22 вспомогательной линии у32, у34. Лишь после достаточного для надлежащего проплавления насосной трубки порочной лампы промежутка времени, именно при переходе или даже после перехода лампы во второе положение для удаления воздуха машины, действием приводимого принужденно механической передачей кулачка y35 размыкается вспомогательная линия у32, у34 отжимом книзу якоря y31 реле. Сердечник у28 остающегося теперь без тока соленоида у26 приходит в свое начальное положение, что имеет следствием опускание клапана у6 на его седло и прерывание подвода газа к заплавляющей горелке у10.

Для того, чтобы помещающиеся в удерживающих приспособлениях эластичные уплотнения не могли быть повреждены от высокой температуры при проходе лампы через различные рабочие положения на передвижных наружных поверхностях втулок g2, предусмотрены охлаждающие рубашки g8, непрерывно обтекаемые какой-либо охлаждающей жидкостью, например, водой. Охлаждающая жидкость подводится к охлаждающей рубашке g8, как это показано на фиг. 1, при помощи кольцевой распределительной трубки g9 через посредство коротких соединительных трубок g10. Выпуск охлаждающей жидкости происходит через посредство собирательного резервуара g11, соединенного с охлаждающими рубашками g8 трубками g12.

После прохождения через тоннель х лампы, снабженные вплавленными в них поддерживающими остовами и откачанные, а в тех случаях, когда это потребуется, и наполненные газом, приходят в рабочее положение 24 для отплавления и вынимания, где предусмотрена передвижная в радиальном направлении и также приводимая в движение от приводного механизма машины пружинящая снимающая вилка z. Последняя установлена таким образом, что при ее выдвижении она вплотную подходит под ножку лампы и принимает вакуумную трубку последней в промежуток между своими ножками. К снимающей вилке прикреплены две сдвинутые по отношению друг к другу на 180° отплавляющие горелки z1, которые тотчас же по выдвигании снимающей вилки отплавляют вакуумную трубку непосредственно под ножкой лампы. После этого опирающаяся на снимающую вилку, но все еще висящая на удерживающей вилке i лампа может быть обслуживающим лицом легко вынута и отложена в надлежащее место. Однако, она может быть вынута из удерживающей колбочку вилки i и отложена в требуемое место при помощи снимающей вилки z, также и автоматически. Для достижения этой цели требуется только откинуть кверху снимающую вилку в ее выдвинутом положении и затем, во время ее обратного вдвижения или после такового, так ее повернуть или наклонить, чтобы покоящаяся на ней лампа автоматически упала в установленный рядом со снимающей вилкой отводной жолоб.

Для того, чтобы при отплавлении лампы с наибольшей надежностью предохранить от повреждения токоподводящие провода t, в снимающей вилке z, подвижной в радиальном направлении по отношению к машине, предусмотрен пружинящий захват, захватывающий и отгибающий кверху при выдвижении снимающей вилки случайно еще свешивающийся токоподводящий провод, если бы таковой оказался. Захват состоит, как показано на фиг. 11, из одноплечего рычага z2, в нормальном положении прижимаемого действием пружины z3 к неподвижному упору z4 и снабженного на своем переднем конце крючкообразной формы пружиной z5. При выдвижении вилки z выгиб пружины z5 сталкивается с вакуумной трубкой h1 и при одновременном отклонении рычага z2 скользит вокруг последней. Случайно свешивающийся вдоль вакуумной трубки токоподводящий провод, если таковой окажется, захватывается при этом выгибом крючкообразной пружины z5 и при дальнейшем выдвижении вилки z отгибается затем в горизонтальное положение.

В рабочем положении 24 для отплавления лампы по окончании отплавления подвергается еще самим по себе известным способом испытанию на доброкачественность вакуума путем присоединения токоподводящих проводов к источнику тока.

При дальнейшем частичном повороте машины втулка g с зажатым в последней отплавленным концом вакуумной трубки приходит снова в рабочее положение 1, в котором ведущая к втулке труба f соединяется с резервуаром для сжатого воздуха, вследствие чего последний входит во внутреннюю полость втулки и запаянной на верхнем конце вакуумной трубки. Сжатый воздух имеет стремление вытолкнуть наружу конец вакуумной трубки, чему однако препятствует то обстоятельство, что последний еще крепко зажат в резиновом уплотнении  и в центрирующих колодках

и в центрирующих колодках  Но как только спустя несколько мгновений пребывания о рабочем положении 1 произойдет ранее описанное автоматическое отпускание уплотнения и центрирующих колодок

Но как только спустя несколько мгновений пребывания о рабочем положении 1 произойдет ранее описанное автоматическое отпускание уплотнения и центрирующих колодок  при посредстве вращающегося ключа n и поднимающихся кверху натяжках тяг m, сжатый воздух оказывает свое действие и выбрасывает из втулки g конец вакуумной трубки наружу. После этого может снова начаться вставление поддерживающего остова и колбы либо в рабочем положении 1 либо 2 и дальнейшая обработка частей в прочих рабочих положениях.

при посредстве вращающегося ключа n и поднимающихся кверху натяжках тяг m, сжатый воздух оказывает свое действие и выбрасывает из втулки g конец вакуумной трубки наружу. После этого может снова начаться вставление поддерживающего остова и колбы либо в рабочем положении 1 либо 2 и дальнейшая обработка частей в прочих рабочих положениях.

1. Машина для изготовления электрических ламп накаливания и тому подобных приборов, в которой отдельные части лампы при посредстве удерживающих приспособлений проводятся последовательными передвижениями под действием приводного механизма через ряд лежащих рядом рабочих положений, отличающаяся тем, что приспособление для вплавления в колбы внутренних частей, в частности, поддерживающих остовов, приспособления для удаления воздуха и для наполнения колб газом расположены рядом одно за другим, целесообразно по круговому пути перемещения ламповых частей.

2. Форма выполнения машины по п.1, отличающаяся применением вращающихся вокруг колб и регулируемых по высоте горелок q1, которые во время перехода удерживающих приспособлений g, i со стеклянными частями лампы h, k из одного рабочего положения в другое, могут останавливаться в положении, дающем возможность свободного выхода свариваемой лампе h, k из одной горелки ql и входа в следующую горелку.

3. Форма выполнения машины по пп. 1 и 2, отличающаяся применением для подогрева и запайки вращающейся горелки, состоящей из трубчатой вилки q с соплами q1 на концах, установленной поворотно во втулках q3 и q4, осью вращения каковой вилки служит подводящая газ к соплам трубка q2, могущая перемещаться помощью винтовой втулки q7 вдоль своей оси и несущая зубчатое колесо r, периодически приводимое во вращение приводным механизмом машины (фиг. 8).

4. Форма выполнения машины по пп. 1-3, отличающаяся тем, что для периодического вращения горелки применен передаточный механизм, снабженный застопоривающим устройством, действующим на ось r3 промежуточного зубчатого колеса r3 и состоящий из насаженного на ось r3 храповика s, периодически застопориваемого собачкой s1, находящейся под воздействием сцепляющегося с ней поворотного рычага, несущего на конце ролик s3, прижимаемый к кулачковой шайбе s4, вращаемой приводным механизмом машины (фиг. 9).

5. Форма выполнения машины по пп. 1-4, отличающаяся применением приспособления для присоединения полости лампы к вакуумному трубопроводу, состоящего из сообщающейся с вакуумным трубопроводом металлической втулки, по оси которой расположено кольцевое эластичное уплотнение, зажимаемое между двумя конусными кольцами, причем верхнее конусное кольцо  связано подвижными в продольном направлении тягами m с колпачком m4, могущим поворачиваться на винте m5, при сцеплении кулачков m6 с кулачками n8 подходящего под колпачок m4 ключа n подвижного вдоль своей оси и снабженного на нижнем конце зубчатым колесом n4, сцепляющимся с рейкой n5 перемещаемой приводным механизмом машины (фиг. 1, 2, 3, 4 и 5).

связано подвижными в продольном направлении тягами m с колпачком m4, могущим поворачиваться на винте m5, при сцеплении кулачков m6 с кулачками n8 подходящего под колпачок m4 ключа n подвижного вдоль своей оси и снабженного на нижнем конце зубчатым колесом n4, сцепляющимся с рейкой n5 перемещаемой приводным механизмом машины (фиг. 1, 2, 3, 4 и 5).

6. Форма выполнения машины по пп. 1-5, отличающаяся применением, с целью получения правильной установки поддерживающего нить накала остова h, установленной на верхнем конусном кольце  на шарнирах

на шарнирах  поворотно зажимной колодки

поворотно зажимной колодки  с наружными коническими поверхностями

с наружными коническими поверхностями  охватываемой кольцом

охватываемой кольцом  с соответствующей конической внутренней поверхностью, находящимся под действием спиральной пружины

с соответствующей конической внутренней поверхностью, находящимся под действием спиральной пружины  (фиг. 3).

(фиг. 3).

7. Форма выполнения машины по пп. 1-6, отличающаяся тем, что для защиты эластичного уплотнения  от действия высокой температуры и предупреждения повреждения трубки h и токоподводящих проводников t пламенем горелки при вплавлении остова в колбу k, на втулку g насажена другая втулка g2, снабженная охлаждающей рубашкой g8 и осевым цилиндрическим отростком g4, причем втулка g2 может перемещаться вдоль своей оси при набегании скрепленного со втулкой g2 ролика g6 на криволинейную направляющую g7, укрепленную на неподвижном корпусе машины (фиг. 2 и 3).

от действия высокой температуры и предупреждения повреждения трубки h и токоподводящих проводников t пламенем горелки при вплавлении остова в колбу k, на втулку g насажена другая втулка g2, снабженная охлаждающей рубашкой g8 и осевым цилиндрическим отростком g4, причем втулка g2 может перемещаться вдоль своей оси при набегании скрепленного со втулкой g2 ролика g6 на криволинейную направляющую g7, укрепленную на неподвижном корпусе машины (фиг. 2 и 3).

8. Форма выполнения машины по пп. 1-7, отличающаяся применением установленных за последним положением для заварки лампы дополнительных горелок поддерживающих место сварки в мягком состоянии до растяжения приплавленного края тарелки, производимого незначительным приподниманием вилки i, служащей для поддержки колб (фиг. 2 и 7).

9. Форма выполнения машины по пп. 1-8, отличающаяся применением неподвижных упоров u, расположенных на пути движения удерживающих приспособлений g, образующих узкий проход и служащих для разбивания шейки колбы, отпавшей за последним рабочим положением (фиг. 2).

10. Форма выполнения машины по пп. 1-9. отличающаяся применением установленных на пути движения лампы упоров, состоящих из двух поставленных, касательно к вакуумной трубке, сдвинутых по отношению друг к другу и установленных с возможностью колебания двойных крючков ω, ω2, ω3, автоматически отгибающих по окончании заварки вертикально свешивающиеся токоподводящие проводники r в горизонтальное положение (фиг. 2).

11. Форма выполнения машины по пп. 1-10, отличающаяся применением пружинящего захвата на подвижной снимающей вилке z, взаимодействующего при выдвижении снимающей вилки с вакуумной трубкой и отгибающего кверху те токоподводящие проводники, которые случайно окажутся не отогнутыми (фиг. 11).

12. Форма выполнения машины по пп. 1-12, отличающаяся применением приспособления, служащего для отпайки плохо запаянных ламп перед их откачиванием и состоящего из коробки, разделенной перегородкой у3, на две камеры, внутрь которых вделаны мембраны у1 и у2 соединенные между собою болтом у7, проходящим через отверстие в промежуточной перегородке у3 и несущим на себе клапан у6, плотно прижимаемый к краям отверстия пружиной у16, каковой клапан служит для пропуска газа к горелке у10 при прогибании мембран у1 и у2 в момент сообщения камеры у11 с внутренностью плохо запаянной лампы, в результате чего дефектная лампа отпаивается (фиг. 10).

13. Форма выполнения машины по пп. 1-12, отличающаяся тем, что связывающий между собою мембраны у1 и у2 болт у20 соединен с поворотным на оси у19 контактным рычагом у18, служащим для одновременного замыкания цепи соленоида у26, управляющего клапаном у6 для подвода газа, и реле у22, контактный якорь у31 какового реле совместно с контактом у33 служит для замыкания дополнительной цели, предназначенной для возбуждения соленоида у26 после размыкания контактным рычагом у18 основной цепи, причем для размыкания цепи служит сцепленный с механизмом машины и взаимодействующий с концом якоря у31 кулачок у35.

Авторы

Даты

1935-12-31—Публикация

1926-07-21—Подача