Предлагаемое изобретение относится ж машинам для производства полых стеклянных предметов, формующим изделие из стеклянных пулек, которые предварительно прессуются, а затем выдуваются.

Существуют уже подобные машины, в которых установлены отдельный перемещающийся в вертикальном направлении вверх и вниз прессовой штамп для прессования стеклянной пульки и отдельная также перемещающаяся вверх и вниз выдувательная трубка. При этом выдуваемый предмет переводится, посредством установленных на вращающемся столе поддерживающих его приспособлений, служащих вместе с тем и формами для выдувания, из положения «прессования» в положение «выдувания»; при раскрывании этих поддерживающих приспособлений стеклянные предметы удаляются из машины. Было также предложено переводить стеклянное тело из положения, в котором оно прессуется, в положение, в котором оно выдувается, от руки, при помощи так называемой головной формы; удаление стеклянного тела из машины достигается помощью той же головной формы.

Предлагаемая машина снабжена: 1) прессовым штампом и соответствующей формой, в которой производится прессование; 2) выдувательной трубкой и соответствующей формой для окончательного выдувания тела; 3) несколькими головными формами, при помощи которых одновременно обрабатываемые стеклянные предметы переводятся из одного положения в другое для последовательной их обработки; 4) приспособлениями для относительного перемещения головных форм и приспособлений для прессования и выдувания стеклянных предметов и 5) приспособлениями для удаления готовых стеклянных изделий.

Предлагаемая машина приспособлена для выдувания тонкостенных стеклянных предметов, например, колпачков для ламп, и работает автоматически.

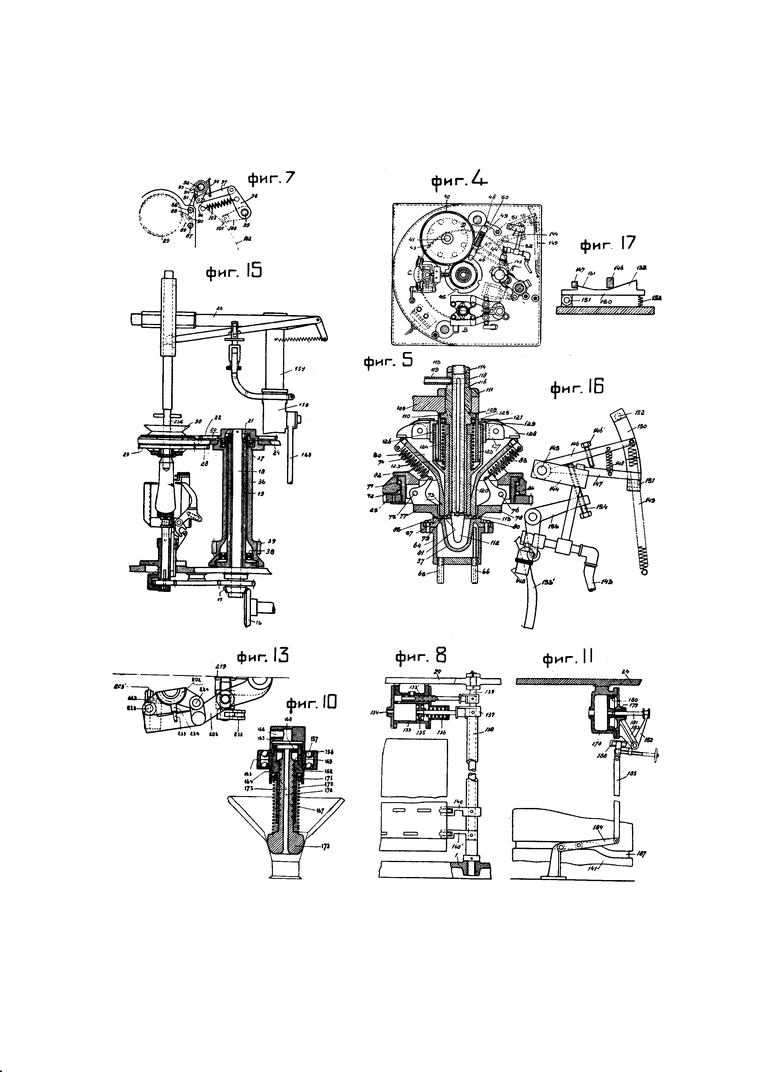

На чертеже фиг. 1 изображает вид машины спереди, в котором для большей ясности некоторые детали не изображены, а другие показаны только схематически, фиг. 2 - соответствующий боковой вид с вертикальным разрезом части машины, фиг. 3 - вид машины сверху, фиг. 4 - разрез по линии IV-IV на фиг. 1, фиг. 5 - в большем масштабе детали прессового штампа, головной формы и формы для прессования, при чем эти три части показаны в положении, при котором производится прессование, фиг. 6 - деталь вращающего головную форму приспособления, фиг. 7 - приспособление для замыкания изображенного на фиг. 6 приспособления, фиг. 8 - приспособление, подводящее несколько струй воздуха к прессуемой стеклянной заготовке, фиг. 9 - деталь этого приспособления, фиг. 10 - выдувательный прибор, фиг. 11 - приспособление, подводящее сжатый воздух к выдувательному прибору, фиг. 12 - вид спереди на форму, в которой предмет выдувается, с приводящим ее в движение механизмом, фиг. 13 - то же, вид сверху, фиг. 14 - разрез (частично боковой вид) одной из половинок формы, фиг. 15 - приспособление для вращения и остановки головной формы, и прибор для отделения и удаления готового изделия, и фиг. 16 и 17 - детали подвижной горелки для нагревания выдутой стеклянной пульки.

Предлагаемая машина снабжена вращающейся центральной стойкой 36, к которой прикреплен стол 24 (фиг. 1). На этом столе установлены четыре вращающихся головных формы, в которых подвешиваются обрабатываемые стеклянные колпачки. Через определенные промежутки времени стойка 36 поворачивается, при чем головные формы, как показано на фиг. 3 и 4, последовательно занимают положения A, B, C и D.

В положении A стеклянная пулька подается в машину и прессуется в заготовочной форме 57 (фиг. 2 и 5) при помощи прессового штампа 112, при чем одновременно с этим стеклянная заготовка подвешивается к одной из головных форм, не вращающейся во время этого процесса обработки. После того, как форма, в которой производилось прессование, опустится в заготовку, по прессовому приспособлению вдувается толчками воздух. Эта обработка в дальнейшем описании называется «порывистым выдуванием».

После под′ема прессового штампа, частично выдутая стеклянная заготовка, теперь уже вращающаяся вместе с головной формой, снова нагревается с наружной стороны. Затем стойка 36 поворачивается настолько, что головная форма с заготовкой приходит в положение B, при котором происходит его окончательное выдувание. Во время перехода из положения A в положение B стеклянный предмет висит под головной формой. В положении B изделие, вращаясь, выдувается в состоящей из двух половинок 201 и 202 форме (фиг. 1). При следующем повороте стойки 36, головная форма с выдутым стеклянным колпачком приходит в положение C, где при помощи расположенной по оси стеклянного предмета горелки 237 (фиг. 1) стеклянный колпачок 255 отделяется посредством отплавления от утолщения 254 (фиг. 15). Во время плавления стеклянный колпачок вращается и поддерживается при этом также вращающейся подставкой. После отделения стеклянного колпачка от утолщения, он, при помощи соответствующего приспособления, убирается с подставки в сторону. Затем, при дальнейшем повороте стойки 36, головная форма вместе с висящим в ней утолщением приходит в положение D, где при помощи передвигающегося вверх и вниз стержня 292 (фиг. 1) утолщение удаляется из головной формы, после чего пустая головная форма снова переходит в положение А и снова проходит в той же последовательности через все свои рабочие положения.

Разные процессы обработки в упомянутых четырех положениях производятся одновременно.

В дальнейшем применительно к чертежам подробно описываются отдельные части машины.

На фундаментной плите 1 установлена стойка 2, к верхнему концу которой прикреплен стол (плита) 3 (фиг. 2). Кулачный барабан 4 может вращаться вокруг стойки 2 на шариковых подшипниках 5 и 6. Этот барабан приводится во вращение горизонтальным валом 7, опирающимся на подшипники 8, 9 и 10. Вал 7 при помощи кулачной муфты 11 соединен с валом 12, приводимым во вращение соответствующим двигателем, например, электромотором. На вал 7 насажено коническое зубчатое колесо 13, сцепляющееся с укрепленным на барабане 4 коническим зубчатым колесом 14 (фиг. 2).

Горизонтальный вал 7 при помощи сцепляющихся зубчатых колес 16 и 17 приводит во вращение и расположенный в центре машины вертикальный вал 18, опирающийся на установленную на плите 3 стойку 19 (фиг. 2 и 15). К верхнему концу вала 18 прикреплено зубчатое колесо 20, вращающееся при посредстве шарикового кольца 21 на верхнем конце стойки 19 и сцепляющееся с четырьмя зубчатыми колесами 22 (фиг. 3), укрепленными на вертикальных стержнях 23 (фиг. 6), установленных в столе 24 и крышке 25. Под столом 24 на стержнях 23 укреплены зубчатые колеса 28, сцепляющиеся с зубчатыми колесами 29, скрепленными с головными формами 30 (фиг. 3 и 15). Зубчатые колеса 28 нормально вращаются вместе со стержнями 23, благодаря трению между дисками 31 и 32 и укрепленными на стержнях 23 дисками 33 и 34 (фиг. 6). Так как вертикальный вал 18 приводится валом 7 в постоянное вращение, то нормально вращаются и головные формы, если они только временно не застопорены при помощи описанного ниже замыкающего их устройства.

Стол 24, на котором установлены головные формы 30, поворачивается через определенные промежутки времени. Для этого вокруг стойки 19 на шариковых подшипниках 37 и 38 (фиг. 2 и 15) установлена муфта 36, на которой вырезаны зубья 39, сцепляющиеся с укрепленным на вертикальном валу 41 зубчатым колесом 40 (фиг. 1). К нижнему концу этого вала прикреплен диск 42, на котором установлен ряд роликов 43. На верхней поверхности барабана 4 устроен особый путь 44 (фиг. 1 и 4). При вращении барабана один из роликов 43 всегда находится между боковыми стенками этого пути, и, благодаря своеобразному устройству пути, диск 42, а вместе с ним и вал 41, поворачиваются через определенный промежуток времени на требуемый угол. Это движение передается с зубчатого колеса 40 на зубья 39, благодаря чему муфта 36 и скрепленный с нею стол 24 также поворачиваются через определенные промежутки времени.

Для замыкания стола в каждом из его четырех положений, на нижнем конце муфты 36 сделаны вырезы 45, в которые заходит задвижка 46 (фиг. 4), перемещающаяся в направляющих 47 и 48 и прижимающаяся винтовою пружиною 49. Чтобы в нужный момент отодвинуть задвижку, находящуюся под действием пружины и освободить муфту 36 для вращения, служит рычаг 50, конец которого заходит в вырез задвижки 46. Рычаг 50 укреплен на вертикальном валу 51, поворачивающемся при перемещениях конца рычага 52, прилегающего к кулачному пути на вращающемся барабане 4 (фиг. 2).

В положении A стеклянная пулька (заготовка) подается в машину при помощи какого-нибудь подходящего подающего приспособления, из которого стеклянная пулька попадает в желоб 55, укрепленный на раме 56 подающего приспособления (фиг. 2).

В положении A машины стеклянная пулька прессуется, предварительно несколько выдувается и затем снова нагревается. Для осуществления этих операций предусмотрены передвигающаяся вверх и вниз по вертикальному направлению форма 57, перемещающийся в вертикальном направлении прессовально-выдувательный прибор 58 (фиг. 2) и подвижная горелка 142 (фиг. 4).

Форма 57, служащая для прессования, укреплена переставным образом на муфте 60, которая может перемещаться вверх и вниз по вертикальной стойке 61, установленной на плите 3 (фиг. 2). Муфта приводится в движение стержнем 62, соединенным с не изображенным на чертеже рычагом, на другом конце которого укреплен ролик, катящийся по бороздке 63 на барабане 4. Форма 57 окружена охладительным кожухом 64 (фиг. 5), снабженным подводящими и отводящими трубопроводами 65 и 66. Охладительный кожух 64 укреплен на выступающем из муфты 60 плече 67 (фиг. 2), к которому прикреплен вертикальный стержень 68, направляемый плитой 3.

Головные формы 30, установленные на столе 24 на шариковых кольцах 71 и 72 (фиг. 5), нормально приводятся во вращение вышеописанным способом при помощи зубчатого колеса 29. Головная форма состоит из цилиндрической части 73 и воронкообразной части 74. Последняя служит для улавливания и направления падающей с желоба 55 (фиг. 2) стеклянной пульки. С нижней стороны головной формы находятся два поворачивающихся на осях 75 и 76 рычага 77 и 78, удерживающие стеклянный предмет. Эти рычаги снабжены полукруглыми краями 79 и 80, прилегающими к нижнему краю цилиндрической части 73 головной формы и образующими в закрытом положении вместе с ним кольцевой паз 81. Оба удерживающих стеклянный предмет рычага удерживаются в закрытом положении пружинами 82 и 83.

Подведенная в положение A головная форма замыкается, и форма 57, в которой производится прессование, перемещается вверх, при чем наклонный край 85 ее прилегает к нижнему краю рычагов 77 и 78, чем устраняется возможность их раскрытия под действием возникающего при прессовании давления, противодействующего пружинам 82 и 83.

Замыкающее приспособление для головных форм изображено на фиг. 7. На столе 24 установлены штифты 86 и 87, вокруг которых могут поворачиваться рычаг 88 и собачка 89. Собачка заходит в промежуток между зубьями соответствующего зубчатого колеса 29 и при помощи шарнира 90 соединена с концом рычага 88. Упорка 91 нормально находится в таком положении, что зубчатое колесо 29 свободно вращается. В положении A установлено приспособление, передвигающее упорку 91. На вращающемся в плите 3 и раме 26 валу 92 установлены две упорки 93 и 94. Упорка 94 закреплена на валу, между тем как упорка 93 может на нем поворачиваться, но соединена с упорной 94 пружиною 95. Кроме того, на валу 92 укреплен рычаг 96, соединенный посредством стержня 97 с рычагом 98, укрепленным на вертикальном валу 99, вращающемся в плите 3 и опорной плите 1. К валу 99 прикреплен рычаг 100, на конце которого установлен ролик, катящийся по кулачному пути 102 барабана 4 (фиг. 2) и прижимающийся к нему при помощи пружины 103. Когда головная форма занимает положение A, то, благодаря форме пути 102, вал 99, а вместе с тем и вал 92 поворачиваются, при чем последний поворачивается против часовой стрелки. Упорка 93, поворачивающаяся при этом под действием пружины 95, упирается в упорку 91, вследствие чего собачка 89 заходит в промежуток между двумя зубьями на зубчатом колесе 29. Пружинная передача между валом 92 и упоркой 93 предохраняет от повреждения отдельных частей. Зубчатое колесо 29 задерживается, а вместе с ним останавливается и зубчатое колесо 28, по которому скользят диски 33 и 34.

После под′ема формы, подается стеклянная пулька, и прессовально-выдувательный прибор опускается.

Прессовально-выдувательный прибор подвешен на горизонтальном плече 105 муфты 106, передвигающейся вверх и вниз по стойке 61 (фиг. 2). Перемещения этой муфты осуществляются подобно тому, как перемещения формы для прессования, при помощи стержня 107, нижний конец которого прикреплен к не изображенному на чертеже рычагу, а другой конец заходит в бороздку барабана 4. К горизонтальному плечу 105 прикреплен направленный вверх стержень 108, проходящий через раму 26.

Прессовально-выдувательный прибор состоит из гильзы 109 (фиг. 5), упирающейся выступом 110 в плечо 105, и укрепленной с ним запорным кольцом 111. Прессовой штамп 112 установлен в гильзе и скреплен с ней выступом 113, прилегающим к нижнему краю гильзы 109, и гайкою 114, нажимающею на ее верхний край. В штампе, нагревающемся при соприкосновении с горячим стеклом, имеется канал 115, по которому протекает охлаждающая жидкость. Между стенкой прессового штампа 112 и внутренней стенкой гильзы 109 расположен ряд щелей 116, служащих для подвода воздуха для выдувания. На верхнем конце муфты 109 сделан кольцевой вырез 118, к которому присоединен трубопровод 119, подводящий необходимый для выдувания воздух. Вокруг гильзы 109 установлена вращательно муфта 120, которая в нормальном положении опирается своим нижним краем 121 на выступы 122, имеющиеся на прикрепленном к гильзе 109 цилиндре 123. Винтовая пружина 124 отжимает муфту 120 книзу, при чем давление пружины передается на гильзу 109 через шариковое кольцо 125. К навинченному на муфту 120 кольцу 126 прикреплены два плеча 127, с которыми соединены два поворачивающихся упора 128, отжимаемых книзу пружинами 129.

После подачи в положении A стеклянной пульки в форму для прессования, прессовально-выдувательный прибор опускается. При этом упоры 128 упираются в край воронкообразной части 74 головной формы. При дальнейшем опускании плеча 105 пружина 124 сжимается, а муфта 120 передвигается вдоль гильзы 109 кверху, благодаря чему прессовой штамп 112 выступает из нижнего отверстия муфты 120. Плечо 105 опускается до тех пор, пока штамп не войдет в стеклянную пульку, и нижний край муфты 120 не подойдет вплотную к жидкому стеклу.

Прессовально-выдувательный прибор центрируется по отношению к головной форме тем, что муфта 120 заходит в цилиндрическую часть 73 головной формы (фиг. 5). При этом стекло вжимается в кольцевой паз 81 головной формы, благодаря чему становится возможным перемещать головную форму вместе со стеклянной заготовкой. Нижняя кромка муфты 120 закруглена и при вдавливании в стеклянную массу образует запорное кольцо, препятствующее утечке подаваемого в заготовку сжатого воздуха.

После прессования стеклянной пульки форма опускается, а пулька несколько выдувается; при этом головная форма приводится во вращение. Одновременно штамп передвигается несколько вверх для предохранения пульки от чрезмерного охлаждения; муфта 120 остается, однако, на поверхности стекла. Упоры 128 способствуют тому, что прессовально-выдувательный прибор занимает неподвижное относительно стеклянной пульки положение.

Для освобождения замкнутого зубчатого колеса 29, ролик 101 приходит в такое положение на пути 102, что заставляет вал 92 (фиг. 7) повернуться по часовой стрелке. При этом упорка 94 упирается в упорку 91 и заставляет собачку 89 отойти от зубчатого колеса 29. Вращающаяся головная форма захватывает с собой стеклянную пульку, при чем, благодаря трению между стеклом и нижним краем муфты 120 и между упорами 128 и верхним краем головной формы, муфта 120 также приводится во вращение.

Воздух для предварительного выдувания стеклянной пульки подводится к ней толчками: для этого служит изображенное на фиг. 8 и 9 приспособление.

С нижней стороны плиты 3 установлен воздушный цилиндр 133. В дне цилиндра сделано отверстие 134, к которому примыкает воздухопровод, отводящий воздух к прессовально-выдувательному прибору. Находящийся под действием винтовой пружины 136 поршень 135 передвигается при помощи рычага 137 (фиг. 9), конец которого заходит в промежуток между закраинами небольшой муфты, укрепленной на штоке поршня. Рычаг 137 установлен на вертикальном полом валу 138, вращающемся на валу 139 и несущем рычаг 140, к концу которого прикреплен ролик, катящийся по кулачному пути 141 барабана 4.

Для регулирования подачи воздуха в цилиндр 133 установлен золотник 133′, приводимый в движение валом 139, подобно тому, как поршень 135 полым валом 138. Рычаг 140 и укрепленный неподвижно на валу 139 рычаг 140′ перемещаются таким образом, что золотник 133′ прекращает доступ воздуха в цилиндр раньше, чем поршень начинает его сжимать, и открывает впускное окно до начала обратного хода поршня.

После предварительного выдувания прессовально-выдувательный прибор подымается, и непрерывно вращающаяся стеклянная пулька снова нагревается горелкою 142 (фиг. 4 и 16). Снабженная газопроводом 143 горелка 142 укреплена на плече 144. Когда нагревание стеклянной пульки достигло достаточной степени, горелка, во избежание неравномерного нагрева стекла, отводится. Для этой цели плечо 144 прикреплено к вращающемуся в плите 3 и опорной плите 1 валу 145, на котором укреплен неподвижно рычаг 147, между тем как соединенный с ним пружиною 148 рычаг 146 может на валу 145 вращаться.

На фиг. 4 и 16 горелка 142 изображена в положении, при котором производится нагревание. В этом положении горелка удерживается пружиною 149, прижимающей рычаг 146 к укрепленному на коленчатом рычаге 153 установочному болту 154, между тем как установочный болт 146′ упирается в рычаг 147. Крайнее положение установочного болта 154 определяется тем, что укрепленный на рычаге 153 ролик катится по кулачной направляющей 153′ барабана 4. Когда этот ролик кулачком отжимается вправо (фиг. 16), рычаг 146 поворачивается против действия пружины 149; рычаг 147 не может следовать за ним, так как он упирается в выступ 131 на рейке 150 (фиг. 17), поворачивающейся вокруг штифта 151 и другим своим концом опирающейся на пружину 152; при этом пружина 148 натягивается. Вращаясь, рычаг 146 набегает на наклонную поверхность 132 и при этом отжимает рейку 150 книзу до тех пор, пока рычаг 147 не перескочит через выступ 131, захватывая при этом горелку. Благодаря соответствующей форме кулачной направляющей 153′ и действию пружины 149, горелка постепенно снова возвращается в свое рабочее положение.

После нагревания стеклянная пулька переводится в следующее положение B, при чем стеклянное тело остается подвешенным к головной форме; во время перехода в новое положение головная форма не вращается, чем устраняется раскачивание стеклянного тела. Для этой цели вал 92 (фиг. 7) поворачивается снова против часовой стрелки, благодаря чему упорка 93 нажимает на упорку 91 и собачка 89 снова заходит в промежуток между зубьями зубчатого колеса 29. Затем вал 92 опять поворачивается в обратном направлении, благодаря чему упорка 91 следующей головной формы, миновав упорку 93, может быть приведена в замыкающее форму положение.

Зубчатое колесо 29 снова освобождается тем, что упорка 91 упирается в укрепленную на кронштейне 156 пружину 155 (фиг. 1 и 3).

В положении B стеклянная пулька в соответствующей форме должна быть окончательно выдута. Для этой цели служит выдувальный прибор, детально изображенный на фиг. 10.

Выдувательный прибор установлен на шариковых подшипниках 157 на кронштейне 156, составляющем одно целое с перемещающейся на стойке 159 вверх и вниз муфтою 158 (фиг. 1). Стойка 159 установлена на плите 3 и сверху прикреплена к раме 26. Муфта 158 передвигается на стойке при помощи стержня 160, соединенного с одним концом не изображенного на чертеже и поворачивающегося вокруг неподвижной оси рычага, другой конец которого заходит в бороздку 161 барабана 4 (фиг. 2). Выдувательный прибор состоит из муфты 162, установленной на кольце между выступом 164 и крышкой 165, имеющей отверстие 166, которое сообщается с воздухопроводом, подводящим необходимый для выдувания воздух. В муфте 162 установлена выдувательная трубка 167, нормально опирающаяся при посредстве кольца 168 на выступ 169 муфты 162 и отжимаемая книзу спиральной пружиной 170. Давление пружины передается на муфту 162 шариковым кольцом 171. Воздух подводится по расположенному вдоль оси выдувательной трубки каналу 172; к нижнему ее концу приделана утолщенная часть 173 из закаленной стали. Когда выдувательный прибор опускается, наружная поверхность утолщенной части приходит в соприкосновение с внутренней поверхностью воронкообразной части головной формы; при этом обе эти поверхности настолько точно приточены друг к другу, что получается воздухонепроницаемый затвор. Хорошее уплотнение между внутренней поверхностью муфты 162 и перемещающейся в ней вверх и вниз и вращающейся выдувательной трубкой осуществляется лабиринтным уплотнением 175. Когда выдувательная трубка, опускаясь, приходит в соприкосновение с головной формой, то она, благодаря трению между утолщенной частью 173 и головной формой, увлекается последней и приводится во вращение, при этом пружина 170 сжимается.

Необходимый для выдувания стеклянной пульки воздух подается из приспособления, детально изображенного на фиг. 11.

Цилиндр 178 прикреплен к плите 3 с нижней ее стороны и снабжен крышкой 179, через которую проходит шток 181, передвигающий поршень 180.

Движение поршня осуществляется при помощи рычага 182, качающегося около оси на кронштейне 183. Рычаг 182 приводится в движение рычагом 184, на котором укреплен ролик, катящийся в бороздке 187 барабана 4 (фиг. 2), и который скреплен со стержнем 185, соединенным с плечом 188 рычага 182 таким образом, что его можно переставлять при помощи ручного винта 186.

Из цилиндра 178 воздух по гибкому воздухопроводу подается к отверстию 166 выдувательного прибора. При обратном ходе поршня воздух через выдувательный прибор может притекать к цилиндру, так как выдувательный прибор после выдувания стеклянного предмета снова поднимается кверху.

Стеклянная пулька выдувается в надлежащей форме; при этом стеклянная пулька с головной формой вращаются, между тем как форма, в которой выдувается пулька, остается неподвижной.

На плите 3 (фиг. 12) установлена подушка 199 с вертикальной стойкой 200. Отделочная форма состоит из двух подвижных половинок 201 и 202, укрепленных на поворачивающихся вокруг стойки 200 плечах 203. Плечо 203 передней половинки формы укреплено на вертикальной соединительной части 204, к которой прикреплены вращающиеся на стойке 200 кольца 205 и 206. Вертикальная соединительная часть задней половинки формы также прикреплена к вращающимся на стойке 200 кольцам 207 и 208. Запорное кольцо 209 препятствует перемещению колец в вертикальном направлении.

Для открывания и закрывания половинок формы служит стержень 210, один конец которого соединен с поворачивающимся вокруг штифта 211 рычагом 212, а другой конец - с кривошипом 213. На рычаге 212 укреплен ролик 214, катящийся по кулачному пути 215 барабана 4. Пружина 216 прижимает ролик к пути.

Кривошип 213 скреплен со снабженным правой и левой нарезкой валом 217, на котором установлен ролик 218, вращающийся между направляющими 219 на подушке 199. Вокруг снабженных правой и левой нарезкой частей вала 217 расположены муфты 220, соединенные при помощи болтов с плечами 203 и с плечами 221, укрепленными также на вертикальных соединительных частях 204. При перемещениях ролика 214 в вертикальном направлении, вал 217 вращается в ту или другую сторону, благодаря чему муфты 220 приближаются или удаляются друг от друга и половинки формы вследствие этого закрываются или раскрываются. Благодаря описанной конструкции, ось формы всегда остается на одной прямой с осью головной формы.

Половинка формы 202 соединена с плечом 203 при помощи укрепленной на нем установочными штифтами 223 и 224 подставки 222 (фиг. 13) и при помощи плеча 225, скрепленного штифтом 226 с плечом 227, прикрепленным к установленной на плече 203 стойке 228. К плечам 203 прикреплены небольшие кронштейны, поддерживающие ролики 203′, катящиеся по горизонтальным направляющим и поддерживающие плечи 203 при закрывании формы.

Половинки формы изготовлены из металла; поэтому желательно, для облегчения вращения стеклянной пульки, внутреннюю поверхность формы покрывать слоем смазывающего вещества и поддерживать этот слой в холодном и влажном состоянии, во избежание сгорания смазочного материала. Для этого стенки половинок формы охлаждаются посредством циркулирующей в них жидкости, между тем как внутренние поверхности стенок увлажняются распылением воды внутри формы.

В стенке 205 половинки формы сделан канал 229, по которому протекает охлаждающая жидкость, например, вода. Ниппеля 230 и 231 служат для присоединения отводящего и подводящего воду трубопровода. Мелкие отверстия 232 в стенке формы служат для выпуска воздуха, который при отсутствии этих отверстий сжимался бы между стенкой формы и стеклом.

В изображенном на чертеже приспособлении внутри формы при впрыскивании в нее весьма мелко раздробленными струйками воды образуется как бы туман. Разделение воды на мелкие струйки достигается тем, что в форму впрыскиваются одновременно струя воды по трубке 233 и окружающая воду струя сжатого воздуха по трубке 234 (фиг. 14). Приспособление, подводящее воду и воздух, может быть осуществлено любым известным способом.

После под′ема выдувательного прибора и раскрытия половинок формы, стеклянный колпачок поворотом стола 24 переводится в положение С. В этом положении стеклянный колпачок отделяется от утолщения посредством оглавления при помощи расположенной на оси стеклянного колпачка горелки 236 (фиг. 15), описанной в патенте №4609: затем отделенный стеклянный колпачок удаляется из машины.

После отплавления и удаления колпачка горелка 236 снова подымается вверх, и головная форма с висящим в ней утолщением переводится в положение D, в котором кольцевой колпачок (утолщение) удаляется из головной формы. Для выталкивания утолщения служит перемещающийся в вертикальном направлении штифт 292 (фиг. 1), проходящий через раму 26 и укрепленный на консоли 293, передвигающейся в вертикальном направлении по стойке 295 муфты 294. Стойка установлена на плите 3; верхний ее конец удерживается рамой 26. Муфта 294 передвигается в вертикальном направлении при помощи стержня 296, соединенного с не изображенным на чертеже и вращающимся около неподвижной оси рычагом, к другому концу которого прикреплен ролик, катящийся по бороздке 297 барабана 4 (фиг. 2).

Штифт 292 при опускании нажимает на верхний край утолщения 254; при этом отжимаются удерживающие утолщения рычаги 77 и 78, и само утолщение вываливается и удаляется при помощи соответствующего приспособления из машины.

Бороздка 297 имеет такую форму, что выталкивающий штифт у каждой головной формы передвигается вверх и вниз два раза, благодаря чему кусочки стекла, оставшиеся случайно в головной форме, при первом выталкивающем движении штифта затем окончательно удаляются.

После под′ема штифта, головная форма снова перемещается в положение А, после чего новая стеклянная пулька подвергается обработке в той же последовательности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И ПРИСПОСОБЛЕНИЕ ДЛЯ ОТДЕЛЕНИЯ КОЛЬЦЕВОГО КОЛПАЧКА ОТ ПОЛОГО СТЕКЛЯННОГО ПРЕДМЕТА ПОСРЕДСТВОМ ПЛАВЛЕНИЯ | 1925 |

|

SU4609A1 |

| Машина для выдувания полых стеклянных изделий | 1929 |

|

SU21922A1 |

| СТЕКЛОВЫДУВАТЕЛЬНАЯ МАШИНА | 1932 |

|

SU46844A1 |

| Машина для выдувания полых стеклянных изделий | 1928 |

|

SU30183A1 |

| Выдувательный механизм к автоматическим машинам конвейерной системы | 1930 |

|

SU34723A1 |

| Устройство для получения диаграмм в процессе выдувания стеклянных изделий | 1933 |

|

SU34722A1 |

| ШПИНДЕЛЬНАЯ МАШИНА ДЛЯ ВЫДУВАНИЯ СТЕКЛЯННЫХ ИЗДЕЛИЙ | 1925 |

|

SU3940A1 |

| Приспособление для посадки выдувательных головок в конвейерных стеклодельных машин | 1931 |

|

SU29001A1 |

| Машина для производства стеклянных изделий | 1927 |

|

SU12261A1 |

| СПОСОБ И ПРИСПОСОБЛЕНИЕ ДЛЯ ОТРЕЗАНИЯ И ОТДЕЛКИ СТЕКЛЯННЫХ ИЗДЕЛИЙ | 1926 |

|

SU7468A1 |

1. Машина для производства полых стеклянных изделий, отличающаяся применением нескольких головных форм 30 (фиг. 1, 2 и др.), расположенных на поворачивающемся на определенный угол и приостанавливающемся через определенные промежутки времени столе 24 и служащих для защемления и удерживания кромок стеклянных заготовок и последовательной установки в их пунктах A, B, C, D (фиг.4), соответственно снабженных следующими приспособлениями: а) перемещающимся вверх и вниз по стойке 61 нажимным пуансоном 112 (фиг. 2 и 5) и расположенной с ним на одной вертикальной оси заготовочной формой 57; б) расположенным в п. B выдувательным прибором 173 (фиг. 1, 10), перемещающимся вверх и вниз по стойке 159 по одной вертикальной оси с установленной на столе 3 отделочной формой 201-202 (фиг. 1, 12 и 13), и в) расположенным в пункте C прибором для отделения полого стеклянного изделия от кольцевого колпачка с приспособлениями для удаления готового изделия из машины, описанными в патенте №4609.

2. В означенной в п. 1 машине - применение расположенного в п. D перемещающегося в вертикальном направлении штифта 292 (фиг. 1), служащего для удаления кольцевого колпачка путем отжимания удерживающих кромку заготовки оттягиваемых пружинами 82 и 83 рычагов 77 и 78 (фиг. 5).

3. В означенной в п. 1 машине - фрикционное приспособление для вращения и остановки головных форм, отличающееся совокупным применением: а) дисков 33 и 34 (фиг. 6), зашпоненных на стержне 23 и защемляющих передаточную зубчатку 28, находящуюся в сцеплении с зубчаткой 29 головной формы (фиг. 4 и 15) и с зубчаткой 20, постоянно вращающейся на центральном валу машины, и б) замыкающего приспособления, состоящего из собачки 89 (фиг. 7), автоматически западающей в нужный момент в зубцы колеса 29, вследствие чего скрепленная с ним головная форма останавливается.

4. В означенной в п. 1 машине - головная форма, состоящая из воронкообразной части 30 (фиг. 5) и двух укрепленных на ней оттягиваемых пружинами щек поворотных рычагов 77 и 78, края которых вместе с нижним краем цилиндрической части 73 образуют паз, служащий для защемления и поддерживания обрабатываемой заготовки.

5. В означенной в п. 1 машине - применение перемещающейся вверх и вниз открытой заготовочной формы 57 (фиг. 5), вплотную примыкающей в поднятом положении своею закраиной к поворотным щекам рычагов 77 и 78, так что последние, упираясь в эту закраину, прочно удерживаются во время прессования в закрытом положении.

6. В означенной в п. 1 машине - перемещающийся вверх и вниз прибор для прессования заготовки и предварительного ее раздувания, отличающийся тем, что вращательно установленная на гильзе 109 (фиг. 5) прессового штампа 112 составная муфта 120, отжимаемая книзу пружиной 124, снабжена закругленной нижней кромкой, образующей при вдавливании в стеклянную массу запорное кольцо, устраняющее утечку подаваемого в заготовку сжатого воздуха, и двумя упорами 128 опирающимися при опускании прессового штампа в край воронкообразной части 74 головной формы, вследствие чего муфта 120 задерживается, а прессовый наконечник 112, преодолевая упругость пружины 124, выступает из нижнего отверстия муфты и вжимается в стеклянную массу.

7. В означенном в п. 6 приборе - невращающийся, скрепленный с гильзою 109, прессовый штамп 112, снабженный внутренними каналами 115 для подведения к рабочему концу охлаждающей жидкости и открывающимися в кольцевой вырез 118 щелями 116, служащими для подведения во внутрь отпрессованной заготовки сжатого воздуха, подаваемого через трубопровод 119.

8. В означенной в п. 1 машине - применение расположенной у пункта A, служащей для подогревания стеклянной заготовки, горелки 142 (фиг. 4 и 16), укрепленной на рычаге 147, сочлененном посредством установочных болтов и рейки 150 защелочного приспособления с оттягиваемым пружиною 149 рычагом 146 и с упирающимся в кулачную направляющую 153′ коленчатым рычагом 153 таким образом, что под действием этой направляющей горелка автоматически, быстрым движением рычага 147, выводится из рабочего положения.

9. В означенной в п. 1 машине - выдувательный прибор, отличающийся тем, что с целью автоматического центрирования и обеспечения герметичности смыкания с головной формой выдувательная трубка 167 пропущена через муфту 162 (фиг. 10), установленную на кронштейне 156 на шариковых подшипниках 157, и снабжена утолщенной частью 173, плотно приточенной к внутренней поверхности воронкообразной части головной формы.

10. В означенном в п. 9 приборе - применение расположенной между шариковым кольцом 171 и частью 173 пружины 170, нормально удерживающей выдувательную трубку в выдвинутом положении, и лабиринтного уплотнения 175 между внутренней поверхностью муфты 162 и перемещающейся в ней вверх и вниз и вращающейся вместе с головной формой выдувательной трубкой.

Авторы

Даты

1928-09-29—Публикация

1925-07-01—Подача