1

Изобретение относится к областям разливки и гранулирования металлов и их сплавов, а также может быть применено для охлаждения и гранулирования всевозможных расплавов в других областях техники.

Известны установки для получения металлических гранул, содержащие неподвижную обечайку, вращаюидийся разливочный стакан с отверстиями, бак с охлаждающей средой, узел подачи охлаждающей среды, сливной патрубок и сборник гранул. При этом в установке воронка вращающейся жидкости создается с иомощ ю вращающ,егося диска, а узел иодачи охлаждающей среды может быть выполнен в виде кольцевой трубки, уложепиой по внутреннему периметру обечайки в ее основании, причем трубка имеет щель, обращенную в сторону обечайки, и касательные патрубки-вводы. Однако в указанных установках не регулируется температура получаемых гранул, не происходит отделение гранул от охлаждающей среды, а полученный гранулят нуждается в удалении остатков последней, например, путем сушки.

Известно также устройство для охлаждения разливаемого металла, содержащее корпус в виде двустороннего диффузора, снабженный приводом вращения относительно вертикальной оси, и узлы подачи и слива охлаждающей среды, омывающей внутреннюю поверхность

корпуса. Преимуществом устройства является отсутствие контакта охлаждающей среды с мениском слитка или заготовки, а также возможность регулирования степени охлаждения разливаемого металла. Однако наличие привода вращения придает устройству громоздкость и сложность, так как требует точной центровки корпуса и тщательного ухода за элементами передачи, которые довольно быстро выходят из строя.

Целью изобретения является упрощение конструкппи устройства. Зто достигается тем, что корпус устройства выполнен неподвижным, а узел йодами охлаждающей среды - в

виде сопл, подведенных к верхнему диффу,зору под углом к его радиусу, составляющим в горизонтальной плоскости 60-90°.

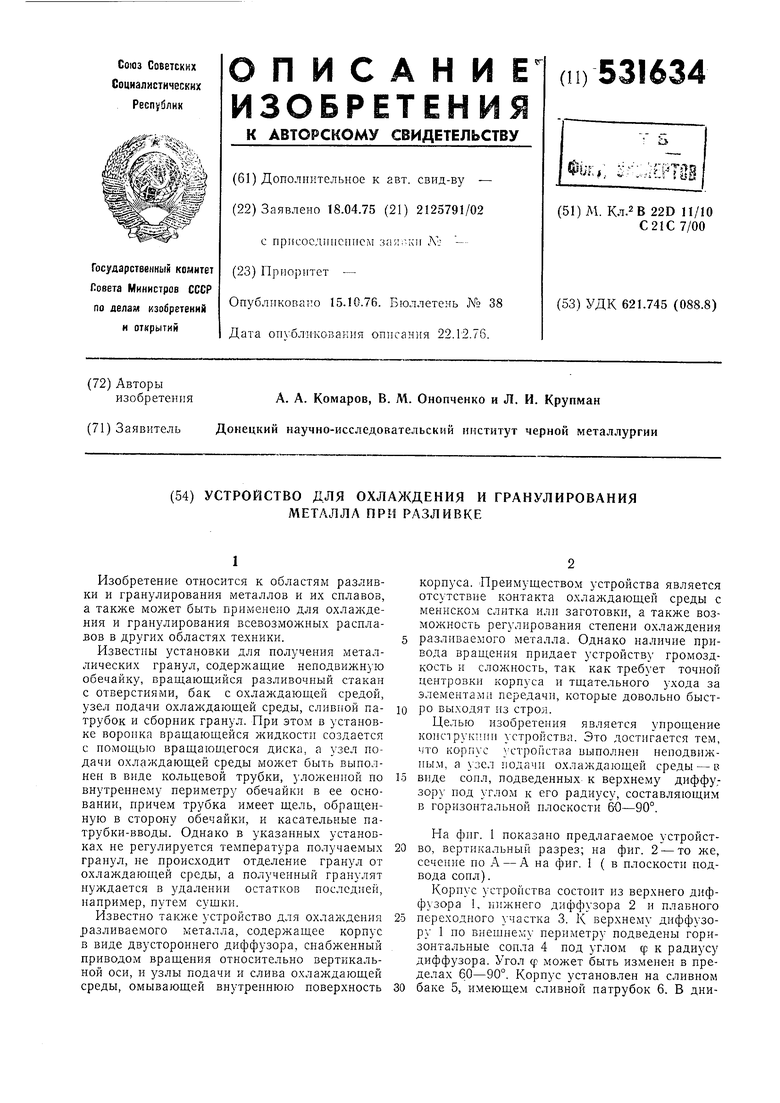

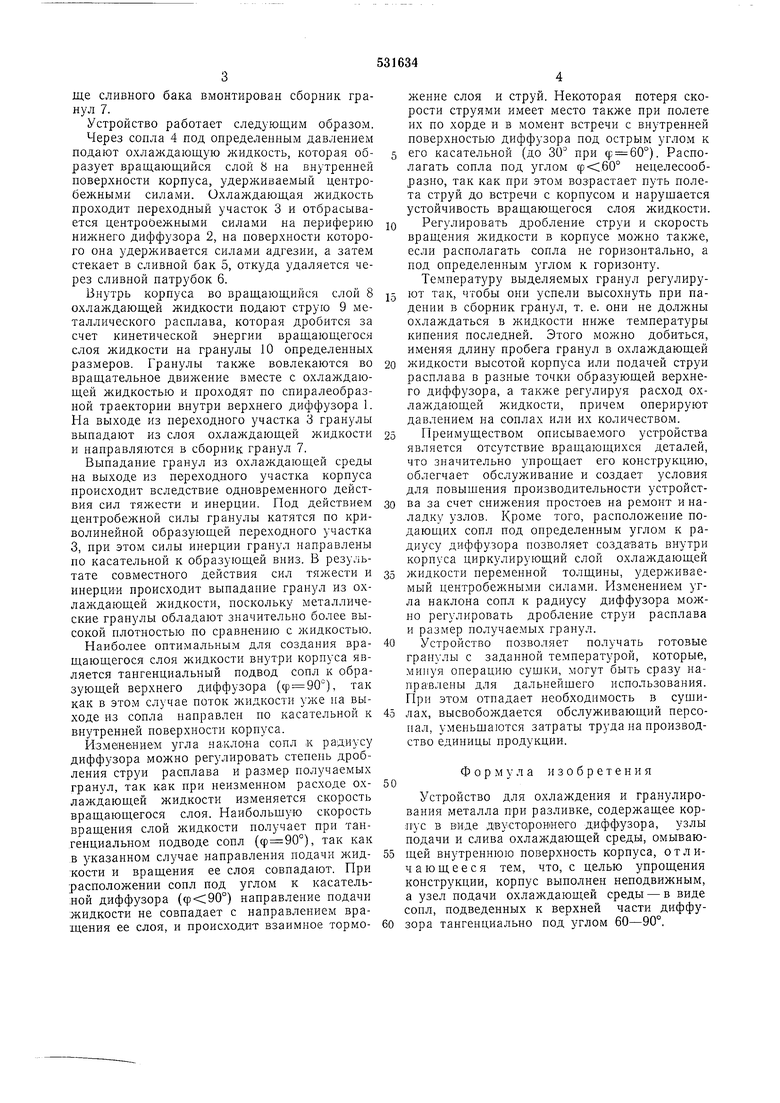

Па фиг. 1 показано предлагаемое устройство, вертикальный разрез; на фиг. 2 - то же, сечение по А - А на фиг. 1 ( в плоскости подвода соил).

Корпус устройства состоит из верхнего диффузора 1, Н1 жнего диффузора 2 и плавного переходного участка 3. К верхнему диффузору 1 по внешнему периметру подведены горизонтальные сопла 4 под углом ф к радиусу диффузора. Угол ф может быть изменен в пределах 60-90°. Корпус установлен на сливном баке 5, имеющем сливной патрубок 6. В дниЩе сливного бака вмонтирован сборник гранул 7. Устройство работает следующим образом. Через сонла 4 под определенным давлением подают охлаждающую жидкость, которая образует вращающийся слой 8 на внутренней поверхности корпуса, удерживаемый центробежными силами. Охлаждающая жидкость проходит переходный участок 3 и отбрасывается центроОежными силами на периферию нижнего диффузора 2, на поверхности которого она удерживается силами адгезии, а затем стекает в сливной бак 5, откуда удаляется через сливной патрубок 6. Внутрь корпуса во вращающийся слой 8 охлаждающей жидкости подают струю 9 металлического расплава, которая дробится за счет кинетической энергии вращающегося слоя жидкости на гранулы 10 определенных размеров. Гранулы также вовлекаются во вращательное движение вместе с охлаждающей жидкостью и проходят по спиралеобразной траектории внутри верхнего диффузора 1. На выходе из переходного участка 3 гранулы выпадают из слоя охлаждающей жидкости и направляются в сборник гранул 7. Выпадание из охлаждающей среды на выходе из переходного участка корпуса происходит вследствие одновременного действия сил тяжести и инерции. Под действием центробежной силы гранулы катятся по криволинейной образующей переходного участка 3, при этом силы инерции гранул направлены по касательной к образующей вниз. В результате совместного действия сил тяжести и инерции происходит выпадание гранул из охлаждающей жидкости, поскольку металлические гранулы обладают значительно более высокой плотностью по сравнению с жидкостью. Наиболее оптимальным для создания вращающегося слоя жидкости внутри корпуса является тангенциальный подвод сопл к образующей верхнего диффузора (ф 90°), так как в этом случае поток жидкости уже на выходе из сопла направлен по касательной к внутренней поверхности корпуса. Изменением угла наклона сопл к радиусу диффузора можно регулировать степень дробления струи расплава и размер получаемых гранул, так как при неизменном расходе охлаждающей жидкости изменяется скорость вращающегося слоя. Наибольщую скорость вращения слой жидкости получает при тангенциальном подводе сопл (), так как в указанном случае направления подачи жидкости и вращения ее слоя совпадают. Нри расположении сопл под углом к касательной диффузора () направление подачи жидкости не совпадает с направлением вращения ее слоя, и происходит взаимное торможение слоя и струй. Некоторая потеря скорости струями имеет место также при полете их по хорде п в момент встречи с внутренней поверхностью диффузора под острым углом к его касательной (до 30 при ф 60°). Располагать сопла под углом нецелесообразно, так как при этом возрастает путь полета струй до встречи с корпусом и нарушается устойчивость вращающегося слоя жидкости. Регулировать дробление струи и скорость вращения жидкости в корпусе можно также, если располагать сопла не горизонтально, а под определенным углом к горизонту. Температуру выделяемых гранул регулируют так, чтобы они успели высохнуть при падении в сборник гранул, т. е. они не должны охлаждаться в жидкости ниже температуры кипения последней. Этого можно добиться, именяя длину пробега гранул в охлаждающей жидкости высотой корпуса или подачей струи расплава в разные точки образующей верхнего диффузора, а также регулируя расход охлаждающей жидкости, причем оперируют давлением на соплах или их количеством. Преимуществом описываемого устройства является отсутствие вращающихся деталей, что значительно упрощает его конструкцию, облегчает обслуживание и создает условия для повышения производительности устройства за счет снижения простоев на ремонт и наладку узлов. Кроме того, расположение подающих сопл под определенным углом к радиусу диффузора позволяет создавать внутри корпуса циркулирующий слой охлаждающей жидкости переменной толщины, удерживаемый центробежными силами. Изменением угла наклона сопл к радиусу диффузора можно регулировать дробление струи расплава и размер получаемых гранул. Устройство позволяет получать готовые гранулы с заданной температурой, которые, минуя операцию сушки, могут быть сразу напр авлены для дальнейшего использования. Нри этом отпадает необходимость в сущилах, высвобождается обслуживающий персонал, уменьшаются затраты труда на производство единицы продукции. Формула изобретения Устройство для охлаждения и гранулирования металла при разливке, содержащее корус в виде двустороннего диффузора, узлы подачи и слива охлаждающей среды, омывающей внутреннюю поверхность корпуса, отличающееся тем, что, с целью упрощения онструкции, корпус выполнен неподвижным, а узел подачи охлаждающей среды - в виде опл, подведенных к верхней части диффуора тангенциально под углом 60-90°.

V/ii:

i5

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКИХГРАНУЛт.тп | 1972 |

|

SU419308A1 |

| УСТАНОВКА РАССНАРЯЖЕНИЯ БОЕПРИПАСА И ПЕРВИЧНОЙ ПЕРЕРАБОТКИ ВЗРЫВЧАТОГО ВЕЩЕСТВА | 2006 |

|

RU2320953C2 |

| Устройство для гранулирования металлов | 1976 |

|

SU584969A1 |

| Установка для грануляции расплавов штейна, файнштейна и шлака | 2021 |

|

RU2766817C1 |

| ГРАНУЛЯЦИОННАЯ УСТАНОВКА | 2001 |

|

RU2205682C2 |

| НЕФТЕВОДЯНОЙ ФИЛЬТРУЮЩИЙ СЕПАРАТОР | 2002 |

|

RU2206514C1 |

| Устройство для получения металлических гранул | 1980 |

|

SU863190A1 |

| СИСТЕМА Ю.Н.КУНГУРЦЕВА И ТОВАРИЩЕЙ ДЛЯ ИЗВЛЕЧЕНИЯ СПЛОШНОЙ ТВЕРДОЙ МАССЫ ИЗ ЕМКОСТИ С УЗКОЙ ГОРЛОВИНОЙ | 1995 |

|

RU2067506C1 |

| Установка для получения металлических гранул | 1981 |

|

SU1014664A1 |

| Установка для получения металлических гранул | 1979 |

|

SU780954A1 |

Авторы

Даты

1976-10-15—Публикация

1975-04-18—Подача