Заявляемое изобретение относится к области литейного производства и может быть использовано при получении отливок литьем под низким давлением в литейные формы из различных, не подверженных разрушению металлических материалов (чугун, сталь и т.д.).

Проблемой, на решение которой направлено заявляемое изобретение является то, что в настоящее время при разработке технологии заливки крупногабаритных алюминиевых отливок методом литья под низким давлением в металлические литейные формы используется, как правило, метод проб и ошибок. При этом, для каждой отливки приходится моделировать и рассчитывать свою диаграмму давления исходных данных. При неверной технологии существуют риски разрушения металлической литейной формы и утечки жидкого металла вследствие излишнего давления, при недостаточном же давлении может произойти недолив отливки и будет получен брак.

В известных способах заполнения металлических литейных форм под низким давлением недостаточно полно описаны процессы заполнения литейной формы, не решены проблемы выбора оптимальной величины избыточного газового давления на всей продолжительности заливки металлической литейной формы.

Задачами, на решение которых направлено заявляемое изобретение, являются:

- разработка алгоритмов управления процессом движения расплава в системе тигель – металлопровод – литейная форма на протяжении всего периода формирования отливки, позволяющих получать такие тепловые и гидродинамические режимы заполнения металлической литейной формы жидким металлом, при которых будут обеспечены условия изготовления качественных отливок;

- снижение трудоемкости процесса моделирования и расчета диаграммы давления исходных данных.

Технический результат, достигаемый от заявленного технического решения, заключается в снижении уровня брака при изготовлении отливок.

Из предшествующего уровня техники (авторское свидетельство на изобретение № SU 1836185, МПК B22D 18/04, опубл. 23.08.1993, бюл. №31), известен способ литья под низким давлением, включающий сборку формы, создание газового давления в камере в печи, заполнение формы металлом по металлопроводу через фильтр, кристаллизацию отливки под избыточным давлением, сброс газового давления в камере печи, раскрытие формы с отливкой, слив остатков жидкого металла из металлопровода, отличающийся тем, что, с целью повышения качества отливок, при заполнении формы металлом пропускную способность фильтра увеличивают, а при сливе остатков жидкого металла – уменьшают.

Также из предшествующего уровня техники (авторское свидетельство на изобретение SU 457538, МПК B22D 27/14, опубл. 25.01.1975, бюл. №3) известен способ литья под низким давлением, включающий подачу расплава из тигля по металлопроводу в форму через полый формообразующий стержень, отличающийся тем, что, с целью расширения номенклатуры литья и уменьшения расхода расплава, по окончании заполнения полости формы расплавом из полости формообразующего стержня расплав сливают путем выравнивания давления газа в камере с тиглем и формой.

Также из предшествующего уровня техники (авторское свидетельство на изобретение SU1186376, МПК B22D 18/04, опубл. 23.10.1985, бюл. №39) известен способ литья под низким давлением, включающий заполнение формы расплавом под избыточным давлением и кристаллизацию расплава в форме под переменным давлением, отличающийся тем, что, с целью повышения качества отливок, после заполнения формы расплавом в ней создают разрежение величиной 0,2-0,9 кгс/см2 и одновременно снижают избыточное давление в камере с расплавом на 0,15-0,7 кгс/см2, выдерживают в течение 5-20 с, а затем повышают давление в форме до атмосферного, а в камере до 2,0-8,0 кгс/см2.

Кроме того, из предшествующего уровня техники (авторское свидетельство на изобретение SU 831314, МПК B22D 18/04, опубл. 23.05.1981, бюл. №19) известен способ литья под низким давлением в формы с горизонтальным разъемом, включающий заполнение формы расплавом под действием избыточного газового давления, выдержку под давлением для кристаллизации расплава и удаление отливки и сборку формы при избыточном давлении в тигле, отличающийся тем, что с целью улучшения качества литых изделий, повышения производительности и снижения расхода сжатого газа, избыточное давление в тигле во время удаления отливки и сборки формы поддерживают превышающим гидростатический напор расплава в заполненном металлопроводе на величину 0,02-0,7 кгс/см, а заполнение собранной формы осуществляют при избыточном давлении, превышающем на 0,1-0,7 кгс/см суммарный гидростатический напор расплава в металлопроводе и заполненной форме.

Данный способ является ближайшим аналогом (прототипом) заявленного способа.

Недостатки аналогов и прототипа:

- в указанных способах заполнения литейных форм под низким давлением недостаточно полно описаны процессы заполнения литейной формы, не решены проблемы выбора оптимальной величины избыточного газового давления на всей продолжительности заливки литейной формы;

- необходимость моделировать и рассчитывать для каждой отливки отдельную диаграмму давления исходных данных;

- высокие риски ошибок при моделировании и расчетах, которые могут привести к разрушению литейной формы и утечки жидкого металла вследствие излишнего давления, а также к недоливу отливки.

Указанный технический результат достигается тем, что заявленный способ литья под низким давлением в металлическую литейную форму характеризующийся тем, что заполнение металлической литейной формы расплавом под действием избыточного газового давления изменяется по заданным этапам, на первом этапе в диапазоне времени от 0 до 15 с устанавливают повышение избыточного газового давления в печи в диапазоне от 0 Па до 17500 Па, на втором этапе продолжительностью от 12 до 50 с осуществляют заполнение металлической литейной формы при нарастании избыточного давления по экспоненциальной кривой с затухающей скоростью к концу заполнения металлической литейной формы с достижением избыточного давления в печи в диапазоне от 15000 Па до 50000 Па, на третьем этапе в диапазоне времени от 40 до 65 с от момента заполнения металлической литейной формы производят технологическую выдержку продолжительностью от 15 до 20 с при постоянном уровне избыточного газового давления в печи, на четвертом этапе в диапазоне времени от 55 до 85 с, устанавливают повышение избыточного газового давления в печи в диапазоне от 45000 до 65000 Па, на пятом этапе, в диапазоне времени от 70 до 650 с, избыточное газовое давление оставляют на прежнем уровне и производят технологическую выдержку с кристаллизацией расплава в полости металлической литейной формы до момента полной кристаллизации отливки, а на шестом этапе в диапазоне времени от 600 до 800 с после полной кристаллизации отливки осуществляют плавный сброс величины избыточного газового давления в диапазоне от 65000 до 0 Па.

В частном варианте осуществления способа, на первом этапе повышают избыточное газовое давление в печи за период времени от 0 до 12 с.

В частном варианте осуществления способа, на втором этапе заполнение металлической литейной формы осуществляют с достижением избыточного газового давления в печи от 17500 Па до 50000 Па.

В частном варианте осуществления способа, третий этап осуществляют в период времени с 50 до 65 с от момента заполнения металлической литейной формы, при этом производят технологическую выдержку продолжительностью 15 с.

В частном варианте осуществления способа, четвертый этап осуществляют в период времени с 65 до 80 с, при этом повышение избыточного газового давления в печи устанавливают в диапазоне от 50000 Па до 60000 Па.

В частном варианте осуществления способа, пятый этап осуществляют в период времени с 80 до 600 с.

В частном варианте осуществления способа, на шестом этапе, в период времени с 600 до 630 с после полной кристаллизации отливки, осуществляют плавный сброс величины избыточного газового давления в диапазоне от 60000 до 0 Па.

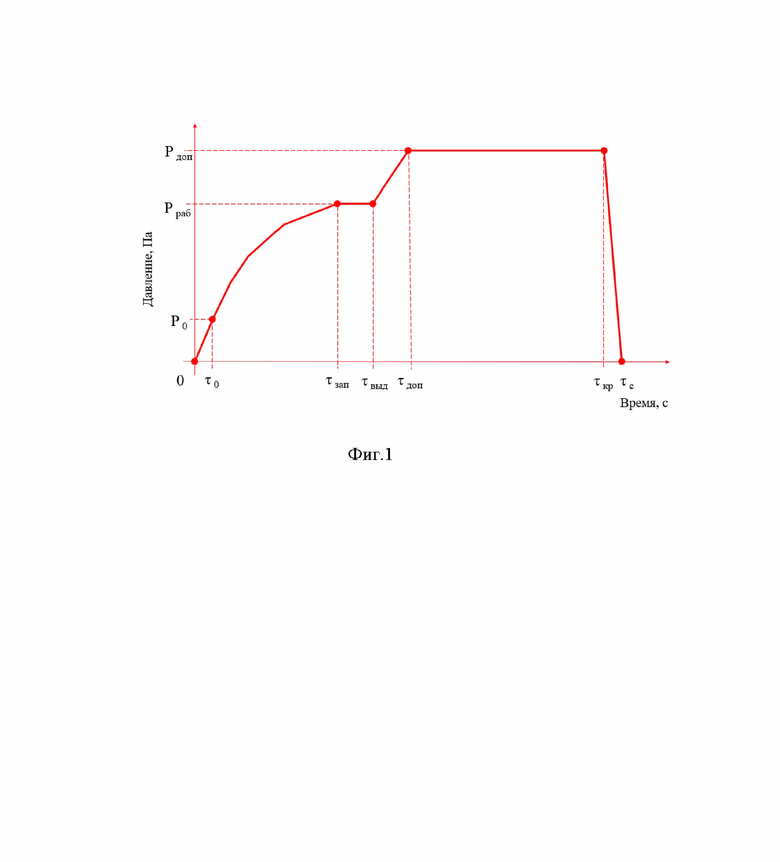

Сущность заявляемого изобретения поясняется графическими материалами:

фиг. 1 - график зависимости избыточного давления от времени подачи этого давления при осуществлении литья под низким давлением в металлическую литейную форму.

При литье под низким давлением скорость движения расплава в каналах литниковой системы и полости металлической литейной формы регулируют давлением на расплав в камере установки. Рабочее давление обуславливает заполнение металлической литейной формы и затвердевания сплава под избыточным давлением.

Предлагаемый способ литья под низким давлением в металлические литейные формы из различных не подверженных разрушению материалов на 100% успешно позволяет изготавливать качественную отливку. Это достигается определенными параметрами подачи избыточного давления в камере установки.

Способ литья под низким давлением в металлическую литейную форму осуществляют следующим образом.

На первом этапе процесса заливки (0–τ0) в диапазоне времени от 0 до 15 секунд устанавливают повышение избыточного давления в печи в диапазоне от 0 Па до 17500 Па для достижения сплавом места стыковки металлопровода с началом литниковой системы отливки.

На втором этапе процесса заливки (τ0–τзап) в диапазоне времени от 12 до 50 секунд устанавливают повышение избыточного давления в печи в диапазоне от 15000 Па до 50000 Па для заполнения металлической литейной формы. Этот участок рассчитан таким образом, чтобы нарастание избыточного давления изменялось по экспоненциальной кривой с затухающей скоростью к концу заполнения металлической литейной формы, снижая отрицательные последствия сильного гидравлического удара в конечный момент.

На третьем этапе процесса заливки (τзап–τвыд) в диапазоне времени от 40 до 65 секунд повышение избыточного давления в печи не происходит, давление остается на прежнем уровне, в это время производят технологическую выдержку, необходимость которой связана с тем, что заполнение металлической литейной формы сплавом происходит с запаздыванием из-за инерционности системы. Кроме того, после заполнения металлической литейной формы перед повышением давления небольшая технологическая выдержка целесообразна для начала формирования корочки металла на поверхности металлической литейной формы, чтобы избежать появления пригара на отливке при использовании песчаных элементов формы.

На четвертом этапе процесса заливки (τвыд–τдоп) в диапазоне времени от 55 до 85 секунд устанавливают повышение избыточного давления в печи в диапазоне от 45000Па до 65000 Па с целью повышения эффективности питания для периода кристаллизации отливки.

На пятом этапе процесса заливки (τдоп–τкр) в диапазоне времени от 70 до 650 секунд повышение избыточного давления в печи не происходит, давление остается на прежнем уровне, это время технологической выдержки, в процессе которой происходит кристаллизация сплава в полости металлической литейной формы до момента полной кристаллизации отливки.

На шестом этапе процесса заливки (τкр–τс) в диапазоне времени от 600 до 680 секунд происходит сброс величины избыточного давления в диапазоне от 50000 Па до 0 Па, это время плавного сброса избыточного давления, чтобы исключить сильное колебание и перемешивание расплава в тигле.

Пример. Изготовление отливки «картер» методом литья под низким давлением из сплава АК7ч в чугунную литейную форму (кокиль) осуществляют следующим образом в соответствии с графиком, указанным на фиг. 1. На первом этапе процесса заливки за период времени от 0 до 12 секунд избыточное газовое давление повышается от 0 Па до значения 17500 Па для достижения сплавом места стыковки металлопровода с началом литниковой системы отливки. На втором этапе процесса заливки происходит полное заполнение полости формы в период времени от 12 до 50 секунд. При этом повышение избыточного газового давления изменяется по экспоненциальной кривой с 17500 Па и достигает уровня 50000 Па. На третьем этапе процесса заливки в течение 15 секунд (с 50 секунд до 65 секунд) производят технологическую выдержку: повышение избыточного газового давления в печи не происходит, давление остается на прежнем уровне 50000 Па. На четвертом этапе процесса заливки, после выдержки в течении 15 секунд (с 65 секунд до 80 секунд) избыточное газовое давление повышают с 50000 Па до 60000 Па с целью повышения эффективности питания для периода кристаллизации отливки. На пятом этапе процесса заливки осуществляют технологическую выдержку от 80 до 600 секунд, в процессе которой происходит кристаллизация сплава в полости металлической литейной формы до момента полной кристаллизации отливки, при этом повышения избыточного газового давления не происходит, оно выдерживается на уровне 60000 Па. На шестом этапе процесса заливки в течение 30 секунд (с 600 до 630 секунд) производят сброс величины избыточного газового давления с 60000 Па до 0 Па чтобы исключить сильное колебание и перемешивание расплава в тигле.

Предлагаемый способ литья под низким давлением в литейные формы из различных не подверженных разрушению металлических материалов позволяет получать такие тепловые и гидродинамические режимы заполнения формы жидким металлом, при которых будут обеспечены условия изготовления качественных отливок, а именно: заполнение формы сплошным ламинарным потоком жидкого металла при небольших скоростях, что исключает образование в отливках газовых раковин; захват воздуха потоком металла; попадание в отливку окисных плен и неметаллических включений; преждевременное охлаждение и затвердевание металла до полного заполнения формы, что предотвращает гидроудар при заливке металлических форм.

Теоретически обосновано и экспериментально подтверждено, что, если производить заливку с большей скоростью, не будет ламинарного течения, необходимого для получения качественной отливки.

На АО «Научно-производственная корпорация «Уралвагонзавод» заявляемое изобретение применяется в цехах металлургического производства и подтвердило свою технико-экономическую эффективность.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ литья под низким давлением | 1981 |

|

SU1176508A1 |

| Способ литья под низким давлением вфОРМы C гОРизОНТАльНыМ РАз'ЕМОМ | 1979 |

|

SU831314A1 |

| Способ литья под всесторонним газовым давлением | 1990 |

|

SU1743685A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРОТКОЗАМКНУТОЙ ОБМОТКИ РОТОРА ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 2018 |

|

RU2682912C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ОТЛИВКИ ПОРШНЯ | 2009 |

|

RU2418651C2 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ | 2007 |

|

RU2328359C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК | 2006 |

|

RU2323802C9 |

| Способ литья алюминиевых сплавов под газовым давлением | 1978 |

|

SU789237A1 |

| Способ литья под газовым давлением | 1983 |

|

SU1118475A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1988 |

|

RU2051005C1 |

Изобретение относится к области литейного производства. Способ литья под низким давлением в металлическую литейную форму включает заполнение металлической литейной формы расплавом под действием избыточного газового давления в печи, изменяемого по заданным этапам литья. На 1 этапе, в диапазоне от 0 до 15 с, устанавливают повышение избыточного газового давления в печи от 0 до 17500 Па. На 2 этапе, продолжительностью 12-50 с, заполняют форму при нарастании указанного давления по экспоненциальной кривой с затухающей скоростью к концу заполнения формы с достижением указанного давления 15000-50000 Па. На 3 этапе, 40-65 с от момента заполнения формы, выдерживают 15-20 с при постоянном уровне указанного давления. На 4 этапе, в диапазоне 55-85 с, повышают указанное давление от 45000 до 65000 Па. На 5 этапе, в диапазоне 70-650 с, выдерживают давление на прежнем уровне до полной кристаллизации отливки. На 6 этапе, в диапазоне 600-800 с после полной кристаллизации отливки, указанное давление плавно сбрасывают до 0 Па. Обеспечивается снижение брака при изготовлении отливок. 6 з.п. ф-лы, 1 ил., 1 пр.

1. Способ литья под низким давлением в металлическую литейную форму, включающий заполнение металлической литейной формы расплавом под действием избыточного газового давления в печи, изменяемого по заданным этапам осуществления литья, отличающийся тем, что

на первом этапе, в диапазоне времени от 0 до 15 с, устанавливают повышение избыточного газового давления в печи в диапазоне от 0 Па до 17500 Па,

на втором этапе, продолжительностью от 12 до 50 с, осуществляют заполнение металлической литейной формы при нарастании избыточного газового давления по экспоненциальной кривой с затухающей скоростью к концу заполнения металлической литейной формы с достижением избыточного газового давления в печи в диапазоне от 15000 Па до 50000 Па,

на третьем этапе, в диапазоне времени от 40 до 65 с от момента заполнения металлической литейной формы, производят технологическую выдержку продолжительностью от 15 до 20 с при постоянном уровне избыточного газового давления в печи,

на четвертом этапе, в диапазоне времени от 55 до 85 с, устанавливают повышение избыточного газового давления в печи в диапазоне от 45000 до 65000 Па,

на пятом этапе, в диапазоне времени от 70 до 650 с, избыточное газовое давление оставляют на прежнем уровне и производят технологическую выдержку с кристаллизацией расплава в полости металлической литейной формы до момента полной кристаллизации отливки,

на шестом этапе, в диапазоне времени от 600 до 800 с после полной кристаллизации отливки, осуществляют плавный сброс величины избыточного газового давления в печи в диапазоне от 65000 до 0 Па.

2. Способ по п. 1, отличающийся тем, что на первом этапе повышают избыточное газовое давление в печи за период времени от 0 до 12 с.

3. Способ по п. 1, отличающийся тем, что на втором этапе заполнение металлической литейной формы осуществляют с достижением избыточного газового давления в печи от 17500 Па до 50000 Па.

4. Способ по п. 1, отличающийся тем, что третий этап осуществляют в период времени с 50 до 65 с от момента заполнения металлической литейной формы, при этом производят технологическую выдержку продолжительностью 15 с.

5. Способ по п. 1, отличающийся тем, что четвертый этап осуществляют в период времени с 65 до 80 с, при этом устанавливают повышение избыточного газового давления в печи в диапазоне от 50000 Па до 60000 Па.

6. Способ по п. 1, отличающийся тем, что пятый этап осуществляют в период времени с 80 до 600 с.

7. Способ по п. 1, отличающийся тем, что на шестом этапе в период времени с 600 до 630 с после полной кристаллизации отливки осуществляют плавный сброс величины избыточного газового давления в печи в диапазоне от 60000 до 0 Па.

| Способ литья под низким давлением вфОРМы C гОРизОНТАльНыМ РАз'ЕМОМ | 1979 |

|

SU831314A1 |

| Способ литья по газифицируемым моделям | 1990 |

|

SU1834745A3 |

| WO 2016189580 A1, 01.12.2016 | |||

| Способ литья под газовым давлением | 1983 |

|

SU1097448A1 |

| СПОСОБ ЛИТЬЯ И УСТРОЙСТВО ДЛЯ ЛИТЬЯ | 2015 |

|

RU2632046C1 |

| US 5551502 A, 03.09.1996 | |||

| JP 7060429 A, 07.03.1995 | |||

| CN 102554184 A, 11.07.2012. | |||

Авторы

Даты

2024-11-12—Публикация

2024-03-22—Подача