1

Изобретение относится к литейному производству, в частности к производству отливок методом литья с противодавлением.

Известна установка для литья с противодаВлением, имеющая герметичную емкость с расплавом и герметичный кожух, в объеме которого расположена металлическая форма, сообщающаяся с емкостью при помощи металлопровода.

Подача давления газа в кожух и герметичную емкость производится при помощи специальных систем, заполнение расплавом полости формы - при сбросе давления под кожухом 1 .

При работе на таких установках залолнение газом полости формы производится через зазоры по плоскости разъема формы, зазоры толкателей И вентиляционные системы.

Однако при большой скорости заполнения полости кожуха или недостаточной вентиляции формы между давлением газа в полости кожуха и в форме образуется разность давлений, что способствует образованию разницы давлений в полости формы и в емкости с расплавом, где скоросто нарастания давления соответствует скорости нарастания давления в полости кожуха. При этом Происходит самопроизвольное нерегулируемое заполненне формы и ухудщенне качества отливки. В отдельных случаях расплав может затвердевать в металлопроводе или При входе в форму, что приводит к нарущению режима работы формы.

Известна установка для литья с противодавлением, содержащая герметичную обогреваемую камеру с металлопроводом, кожух, металлическую форму с вентиляционными каналами и электродами, механизм разъема и запирания формы с подвижной Н промежуточной плитами системы подачи и -сброса давления в камеру и кожух с каналами 2.

Недостатком такой установки является сложность управления процессом образования величины противодавления в полости формы и скорости течения расплава, что снижает качество отливок. Кроме того, затруднена ритмичная работа из-за возмол ности затвердевания расплава в металлопроводе или форме лри нерегулируемом заполнении ее расплавом.

Целью изобретения является повышение качества отливок и стабильности работы.

Указа«ная цель достигается благодаря тому, что в ПОДВИЖНОЙ плите механизма разъема формы выполнены канал для соединения С системой подачи и сброса давления в кожух, снабженный электромагнитной заслонкой, и канал для сообщения с

атмосферой, перекрываемый регулируемым дросселем, причем эти каналы герметично соединены с вентиляционными каналами формы.

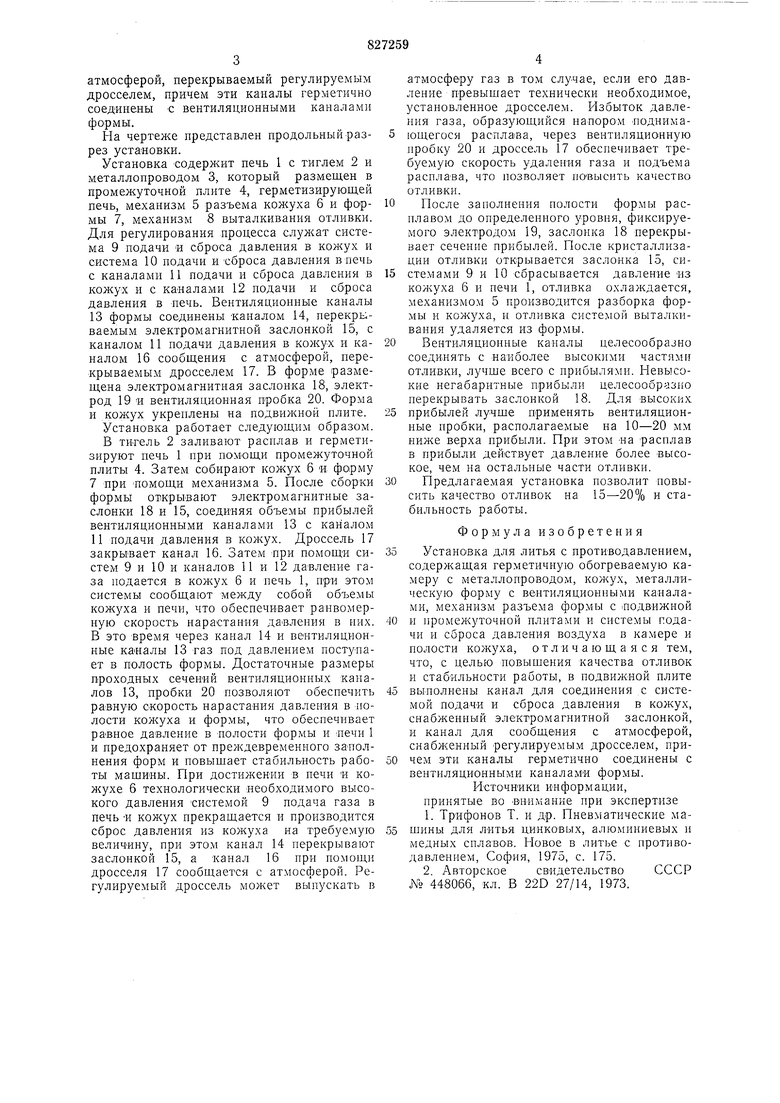

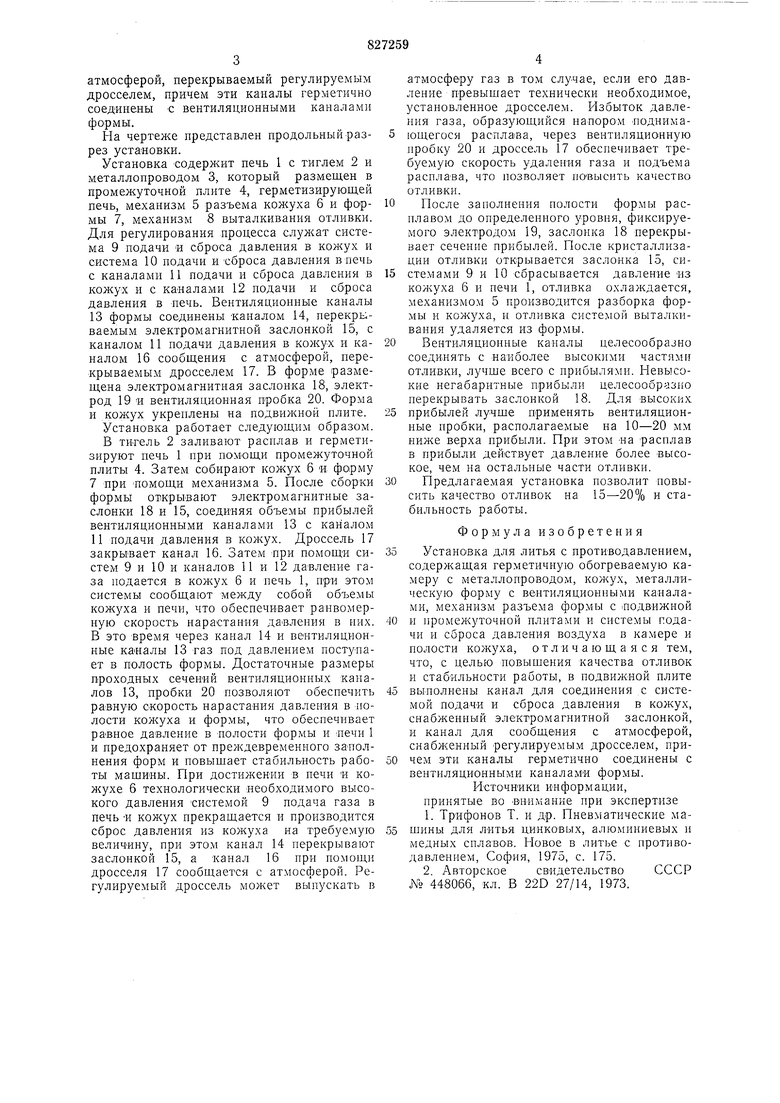

На чертеже представлен продольный разрез установки.

Установка содержит печь 1 с тиглем 2 и металлопроводом 3, который размещен в промелсуточной плите 4, герметизирующей печь, механизм 5 разъема кожуха 6 и формы 7, механизм 8 выталкивания отливки. Для регулирования процесса служат система 9 подачи и сброса давления в кожух и система 10 подачи и сброса давления в печь с каналами И подачи и сброса давления в кожух и с кадалами 12 подачи и сброса давления в печь. Вентиляционные каналы 13 формы соединены каналом 14, перекрываемым электромагнитной заслонкой 15, с каналом И подачи давления в кожух и каналом 16 сообщения с атмосферой, перекрываемым дросселем 17. В форме размещена электромагнитная заслонка 18, электрод 19 и вентиляционная пробка 20. Форма и кожух укреплены на подвижной плите.

Установка работает следующим образом.

В тигель 2 заливают расплав и герметизируют печь 1 при помощи промежуточной плиты 4. Затем собирают кожух 6 и форму

7при ПОМОЩИ мехаиизма 5. После сборки формы открывают электромагнитные заслоики 18 и 15, соединяя объемы прибылей вентиляционными каналами 13 с каналом 11 подачи давления в кожух. Дроссель 17 закрывает канал 16. Затем при помощи систем 9 и 10 и каналов И и 12 давленпе газа подается в кожух 6 и печь 1, при этом системы сообщают между собой объемы кож)ха и печи, что обеспечивает ранвомерную скорость нарастания давления в них.

8это время через канал 14 и вентиляционные каналы 13 газ под давлением поступает в полость формы. Достаточные размеры проходных сечений вентиляционных каналов 13, пробки 20 позволяют обеспечить равную скорость нарастания давления в полости кожуха и формы, что обеспечивает равное давление в полости формы и :печи 1 и предохраняет от преждевременного заполнения форм и повыщает стабильность работы машины. При достижении в печи и 6 технологически необходимого высокого давления системой 9 подача газа в печь И кожух прекращается и производится сброс давления из на требуемую величину, при этом канал 14 перекрывают заслонкой 15, а канал 16 при noMonyi дросселя 17 сообщается с атмосферой. Регулируемый дроссель выпускать в

атмосферу газ в том случае, если его давление превышает технически необходимое, установленное дросселем. Избыток давления газа, образующийся напором поднимающегося расплава, через вентиляционную пробку 20 и дроссель 17 обеспечивает требуемую скорость удаления газа и подъема расплава, что позволяет повысить качество отливки.

После заполнения полости формы расплавом до определенного уровня, фиксируемого электродом 19, заслонка 18 перекрывает сечение прибылей. После кристаллизации отливки открывается заслонка 15, системами 9 и 10 сбрасывается давление ИЗ 6 и печи 1, отливка охлаждается, механизмом 5 производится разборка формы и , и отливка cncTeAioii выталкивания удаляется из формы.

Вентиляциоиные каналы целесообразно соединять с наиболее высокими частями отливки, лучше всего с прибылями. Невысокие негабаритные прибыли целесообразно перекрывать заслонкой 18. Для высоких

прибылей лучще применять вентиляционные пробки, располагаемые на 10-20 мм верха прибыли. При этом «а расплав в прибыли действует давление более высокое, чем на остальные части отливки.

Предлагаемая установка позволит повысить качество отливок на 15-20% и стабильность работы.

Формула изобретения

Установка для литья с противодавлением, содерл ащая герметичную обогреваемую камеру с металлопроводом, , металлическую форму с вентиляционными каналами, механизм разъема формы с подвижной

и промежуточной нлитами и системы подачи и сброса давления воздуха в камере и полости кожуха, отличающаяся тем, что, с целью повыщения качества отливок и стабильности работы, в подвилшой илнте

выполнены канал для соединения с системой подачи и сброса давления в кожух, снабл енный электромагнитной заслонкой, и канал для сообщения с атмосферой, снабл енный регулируемым дросселем, причем эти каналы герметично соединены с вентиляционными каналами формы.

Источники информации, принятые во Внимание при экспертизе

1.Трифонов Т. и др. Пневматические машины для литья цинковых, алюминиевых и

медных сплавов. Новое в литье с противодавлением, София, 1975, с. 175.

2.Авторское свидетельство СССР Л 448066, кл. В 22D 27/14, 1973.

IB

U U

-/

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для литья с противодав-лЕНиЕМ | 1979 |

|

SU821053A1 |

| Установка для литья под газовым давлением | 1980 |

|

SU880624A1 |

| Установка для литья под газовым давлением | 1980 |

|

SU889277A1 |

| Установка для литья с противодавлением | 1979 |

|

SU791453A1 |

| Установка для литья под газовым давлением | 1978 |

|

SU763037A1 |

| Установка для литья с противодавлением | 1979 |

|

SU791452A1 |

| Способ литья под низким давлением | 1973 |

|

SU457538A1 |

| Способ литья под давлением | 1983 |

|

SU1389933A1 |

| Установка для литья с противодавлением | 1979 |

|

SU831315A1 |

| Пресс-форма для литья с противодавлением | 1989 |

|

SU1637948A1 |

Авторы

Даты

1981-05-07—Публикация

1979-06-28—Подача