1

Изобретение относится к электролитическому получению металлов из расплавленных солей.

Известен электролизер для получения металлов из расплавленных солей, включающий корпус и катод с каналом для подачи реагента в реакционное пространство.

Однако известный электролизер имеет низкую производительность при операции приготовления электролита необходимого состава.

Небольшая скорость растворения продукта в электролизере этого типа является следствием плохого перемешивания расплава с продуктом при помош;и реагента, поступающего в электролизер по центральному отверстию катода.

Отличительной особенностью предлагаемого электролизера является то, что катод снабжен конической вставкой, установленной в нижней части канала, боковая стенка катода выполнена с открытой снизу кольцевой полостью, сообщающейся в верхней части с реакционным пространством электролизера, причем торец наружной стенки кольцевой полости расположен ниже торца внутренней стенки.

Это позволяет повысить производительность процесса приготовления электролита.

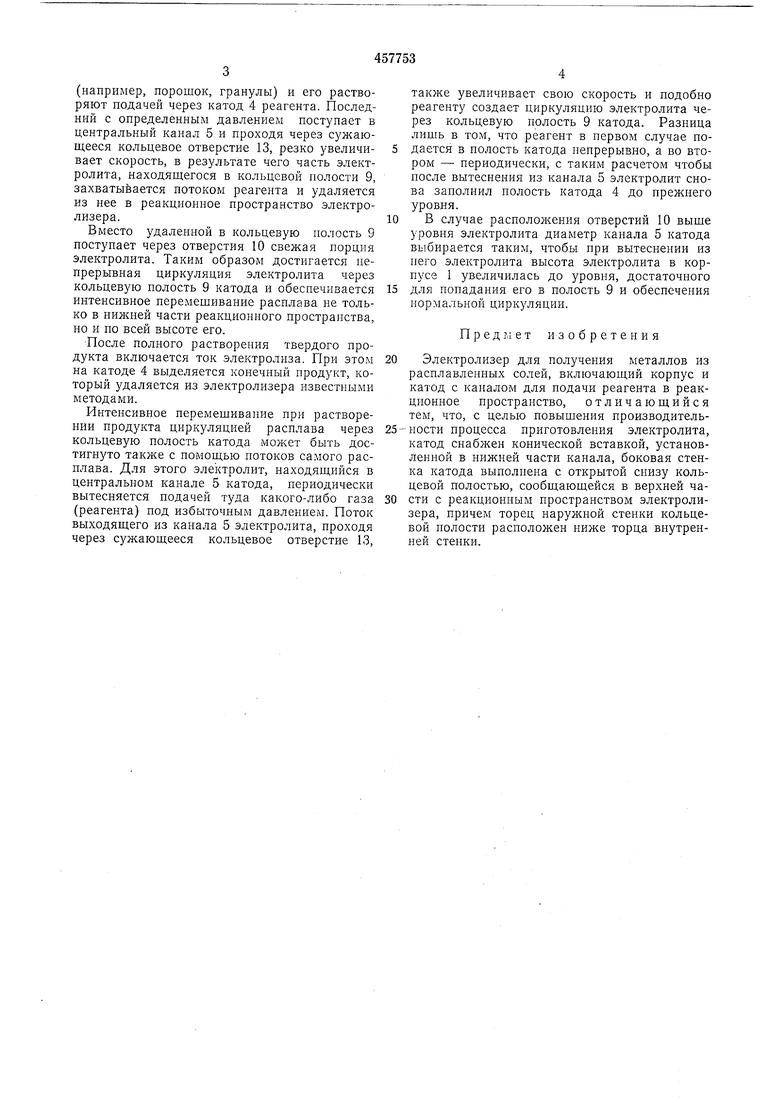

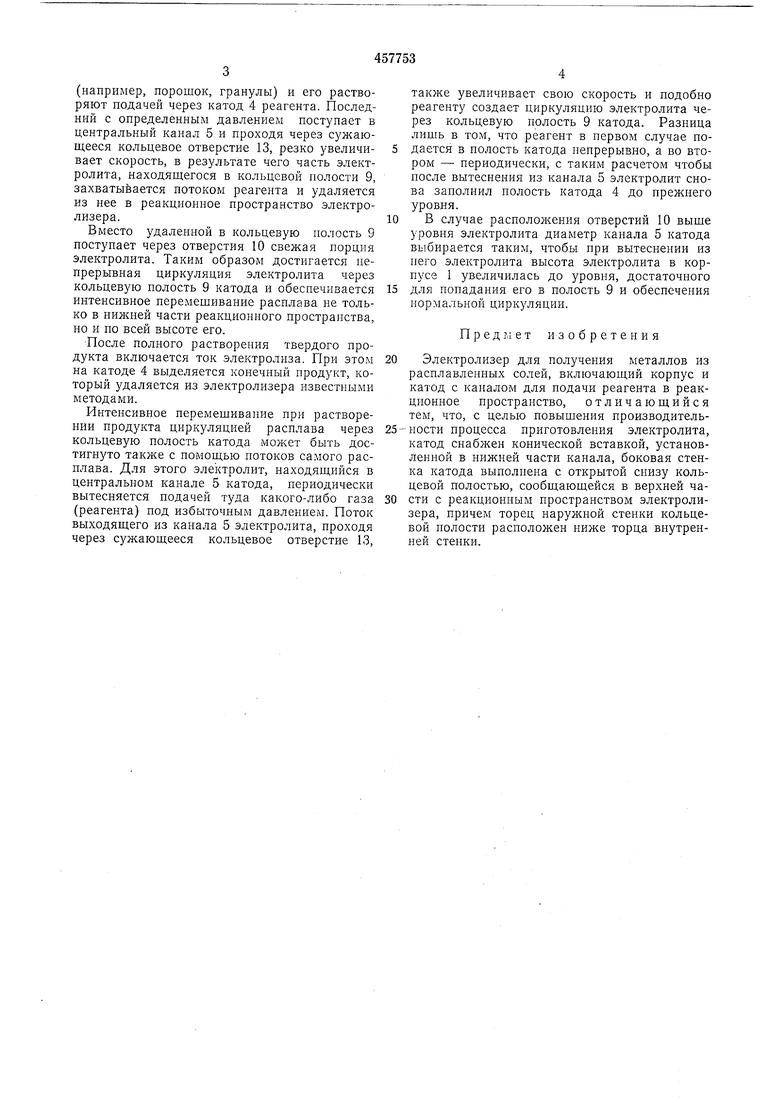

На фиг. 1 изображен электролизер, разрез;

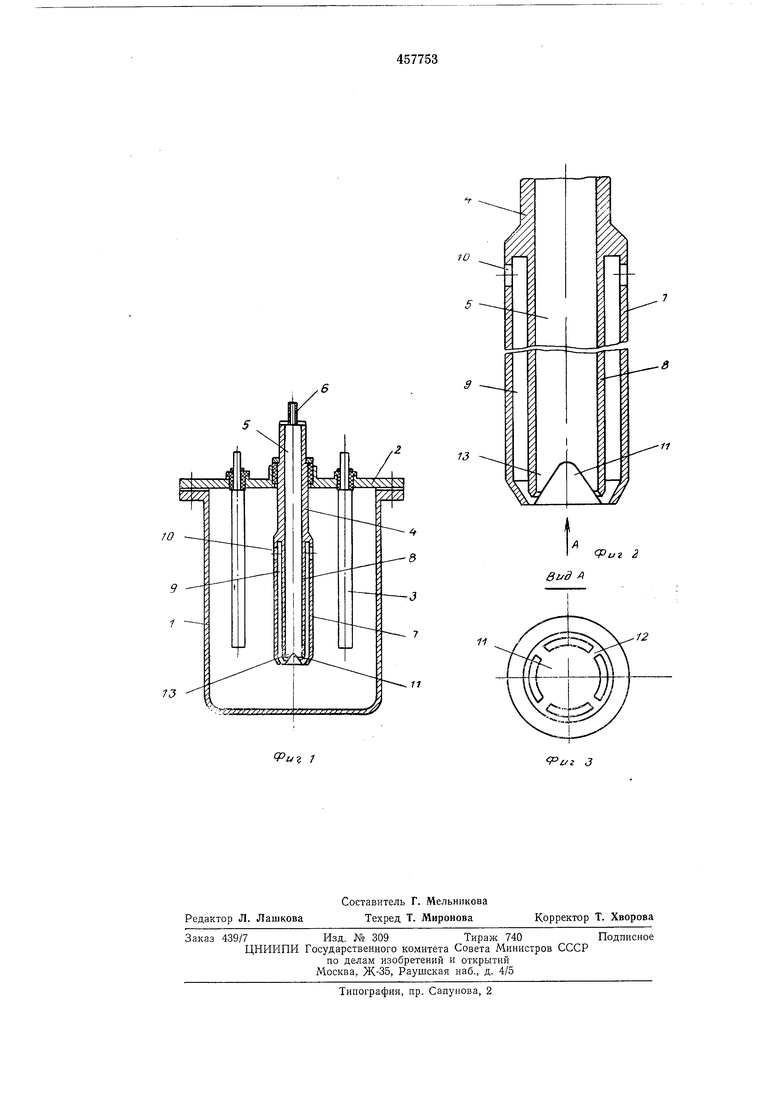

на фиг. 2 - рабочая часть катода; на фиг. 3- вид А на фиг. 2.

Электролизер содержит обогреваемый корпус 1 с крышкой 2, внутри которого расположены аноды 3 и катод 4, имеющий центральный осевой канал 5, соединяемый через штуцер 6 с линией подачи реагента. Стенка рабочей части катода выполнена из двух соединенных между собой коаксиальных патрубков 7 и 8, образующих открытую снизу кольцевую полость 9, которая через отверстия 10, расположенные в верхней части, сообшена с реакционным пространством корпуса электролизера. Благодаря входящей в полость канала конической вставке - (втулке) 11, соединенной перемычками 12 с патрубком 7, этот канал в нижней части катода переходит в сужающееся кольцевое отверстие 13. Торец наружной стенки кольцевой полости катода расположен ниже торца внутренней стенки. Отверстия 10 могут быть расположены ниже или чуть выше уровня электролита (при одинаковом давлении в полостях электролизера и катода).

Электролизер работает следующим образом.

Сначала в него загружают необходимое количество соли и с помощью нагревателя обеспечивают рабочую температуру. Затем в расплавленную соль загружают подлежащий переработке исходный продукт в твердом виде

(например, порошок, гранулы) и его растворяют подачей через катод 4 реагента. Последний с определенным давлением поступает в центральный канал 5 и проходя через сужающееся кольцевое отверстие 13, резко увеличивает скорость, в результате чего часть электролита, находящегося в кольцевой полости 9, захватывается потоком реагента и удаляется из нее в реакционное пространство электролизера.

Вместо удаленной в кольцевую полость 9 поступает через отверстия 10 свежая порция электролита. Таким образом достигается непрерывная циркуляция электролита через кольцевую полость 9 катода п обеспечивается интенсивное перемешивание расплава не только в нижпей части реакционного пространства, но и по всей высоте его.

После полного растворения твердого продукта включается ток электролиза. При этом на катоде 4 выделяется конечный продукт, который удаляется из электролизера известными методами.

Интенсивное перемешивание при растворепии продукта циркуляцией расплава через кольцевую полость катода может быть достигнуто также с помош;ью потоков самого расплава. Для этого электролит, находящийся в центральном канале 5 катода, периодически вытесняется подачей туда какого-либо газа (реагепта) под избыточным давлением. Поток выходящего из канала 5 электролита, проходя через сужающееся кольцевое отверстие 13,

также увеличивает свою скорость и подобно реагенту создает циркуляцию электролита через кольцевую полость 9 катода. Разница лишь в том, что .реагепт в первом случае подается в полость катода непрерывно, а во втором - периодически, с таким расчетом чтобы после вытеснения из канала 5 электролит снова заполнил полость катода 4 до прежнего уровня.

В случае расположения отверстий 10 выше уровня электролита диаметр канала 5 катода выбирается таким, чтобы при вытеснении из пего электролита высота электролита в корпусе 1 увеличилась до уровня, достаточного для попадания его в полость 9 и обеспечения нормальной циркуляции.

Предмет изобретения

Электролизер для получения металлов из расплавленпых солей, включающий корнус и катод с каналом для нодачи реагента в реакционное пространство, отличающийся тем, что, с целью повышения производительности процесса приготовления электролита, катод снабжен конической вставкой, установленной в нижней части канала, боковая стенка катода выполнена с открытой снизу кольцевой полостью, сообщающейся в верхней части с реакционным пространством электролизера, причем торец наружпой стенки кольцевой полости расположен пиже торца внутренней стенки.

7J

(Риг 1

w

s

(Риг 2

вид A

12

fiz 3

| название | год | авторы | номер документа |

|---|---|---|---|

| Электролизер для получения ме-ТАллОВ и ОКиСлОВ из РАСплАВлЕН-НыХ СОлЕй | 1978 |

|

SU850745A1 |

| Электролизер для разделения легкоплавких сплавов электролизом в расплаве солей | 2019 |

|

RU2727365C2 |

| Электролизер для электролиза расплавленных солей | 1980 |

|

SU910857A1 |

| УСТРОЙСТВО ДЛЯ ЦИРКУЛЯЦИИ ВАННЫ РАСПЛАВА СОЛЕЙ В ЭЛЕКТРОЛИЗЕРЕ | 1999 |

|

RU2220228C2 |

| Электролизер для получения металлов из расплавов солей | 1975 |

|

SU519505A1 |

| Электролизер для получения кальция | 1978 |

|

SU771192A1 |

| Электролизер для получения металлов из расплавленных солей | 1975 |

|

SU550462A1 |

| Электролизер для разделения легкоплавких сплавов электролизом в расплаве солей | 2017 |

|

RU2647059C1 |

| ЭЛЕКТРОЛИЗЕР ДЛЯ РАФИНИРОВАНИЯ МЕТАЛЛОВ В РАСПЛАВЛЕННЫХ СОЛЯХ | 1970 |

|

SU265459A1 |

| ЭЛЕКТРОЛИЗЕР ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛОВ ИЗ ОКСИДОВ МЕТАЛЛОВ В РАСПЛАВЛЕННЫХ ЭЛЕКТРОЛИТАХ | 2019 |

|

RU2710490C1 |

Авторы

Даты

1975-01-25—Публикация

1973-04-23—Подача