(54) СПОСОБ ПОЛУЧЕНИЯ МОЧЕВИНЫ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МОЧЕВИНЫ И УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА МОЧЕВИНЫ | 1994 |

|

RU2127257C1 |

| СПОСОБ СОВМЕСТНОГО ПОЛУЧЕНИЯ МОЧЕВИНЫ И МЕЛАМИНА | 1973 |

|

SU370774A1 |

| СПОСОБ ПОЛУЧЕНИЯ МОЧЕВИНЫ ИЗ АММИАКА И ДИОКСИДА УГЛЕРОДА | 1992 |

|

RU2043336C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОЧЕВИНЫ | 1969 |

|

SU251571A1 |

| СПОСОБ СИНТЕЗА МОЧЕВИНЫ С БОЛЬШИМ ВЫХОДОМ | 2012 |

|

RU2603968C2 |

| СПОСОБ ПОЛУЧЕНИЯ МОЧЕВИНЫ | 1990 |

|

RU2017727C1 |

| Способ получения мочевины | 1981 |

|

SU1109385A1 |

| СПОСОБ ПОЛУЧЕНИЯ МОЧЕВИНЫ | 1991 |

|

RU2040518C1 |

| Способ получения мочевины | 1978 |

|

SU1116034A1 |

| Способ получения мочевины | 1977 |

|

SU1072799A3 |

Известен способ получения мочевины из аммиака и двуокиси углерода при повышенных температуре и давлении, включающий первую стадию образования карбамата аммония и вторую стадию его разложения до мочевины при молярном соотношении аммиака и двуокиси углерода на первой стадии не более 4. Температуру второй стадии процесса поддерживат постоянной путем введения части двуокиси углерода и всего количества подаваемого в процесс аммиака на первую стадию процесса и введением остатка двуокиси углерода на вторую стадию. Однако степень конверсии исходных веществ мала вследствие закупоривания клапана для регулирования подачи двуокиси углерода и отклонения температуры на второй стадии процесса от заданного режима.

С целью повышения степени конверсии сырья в предлагаемом способе подаваемое в процесс количество аммиака распределяют между первой и второй стадиями процесса так, чтобы на второй стадии процесса температура была постоянной.

В случае молярного соотношения аммиака и двуокиси углерода на первой стадии процесса 2-4 при повышении температуры на второй стадии процесса уменьшают количество аммиака, подаваемого на первую стадию, при понижении температуры на второй стадии количество аммиака, подаваемого на первую стадию, увеличивают.

В случае молярного соотношения аммиака и двуокиси углерода на первой стадии меньше 2 при повышении температуры на второй стадии процесса увеличивают количество аммиака, подаваемого на первую стадию, при понижении температуры на второй стадии количество аммиака, подаваемого на первую

стадию, умепьшают. Давлепие на первой и второй стадиях процесса 120-360 кг/см предпочтительно 150-300 кг/см, температура на второй стадии 150-225°С, предпочтительно 185-200°С.

Наиболее оптимальное молярное соотношение аммиака и двуокиси углерода на первой стадии 1,4-3.

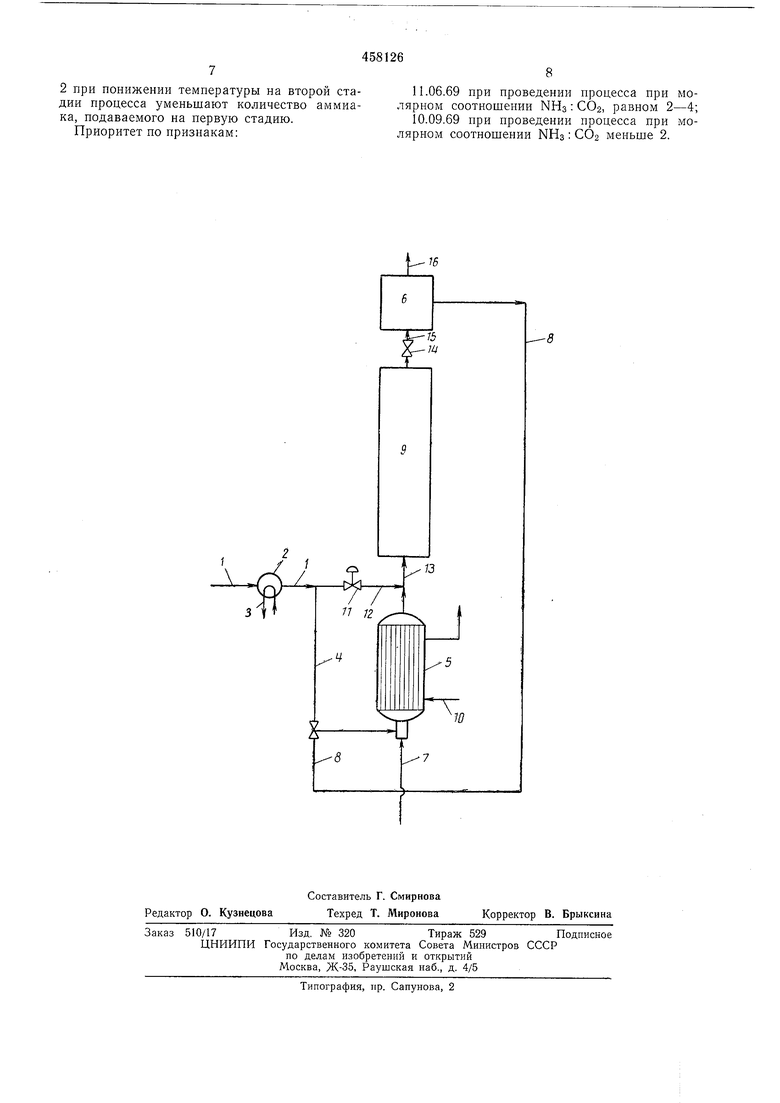

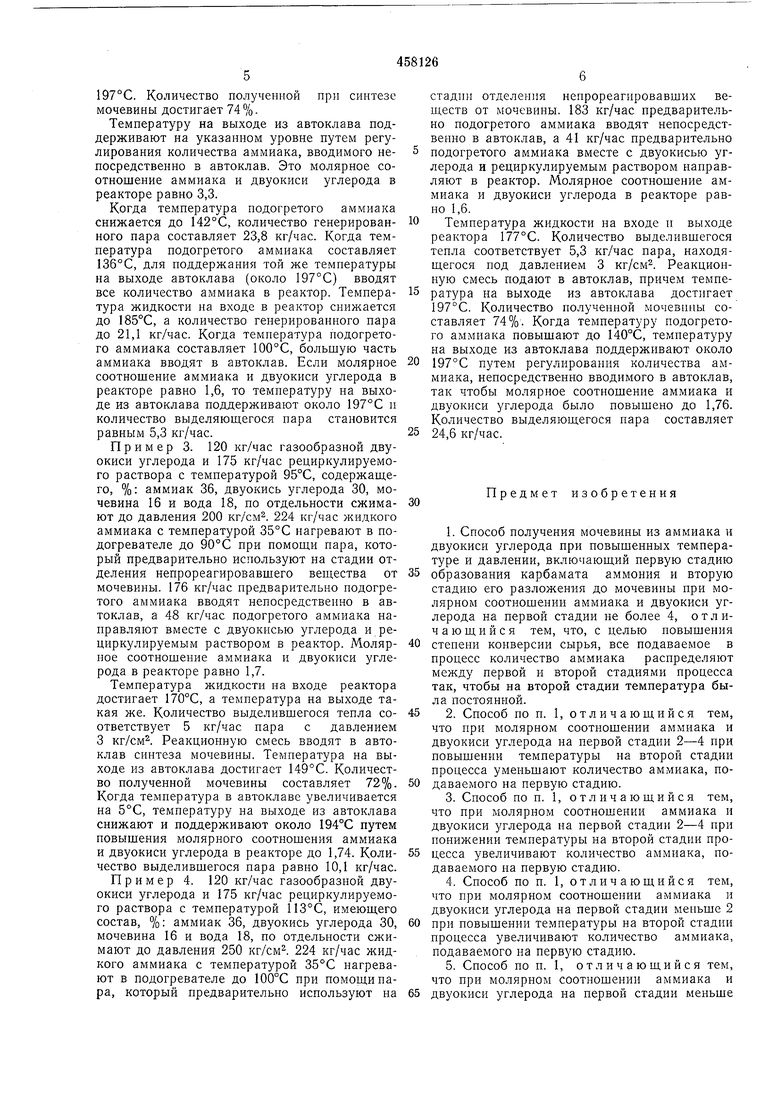

На чертеже изображена схема для осуществления предлагаемого способа.

Жидкий аммиак под давлением, при котором осуществляют синтез мочевины (например, давление 150-300 кг/см), через трубопровод 1, работающий под давлением, вводят в подогреватель 2 для аммиака. Находящийся под давлением жидкий аммиак подогревают до 80-160°С при помощи пара высокого давления в нагревателе 3. Часть подогретого аммиака или весь аммиак по трубопроводу 4 вводят в реактор 5 для образования карбамата аммония. В этот же реактор подают находящуюся под давлением приблизительно 150-300 кг/см двуокись углерода и рециркулируемый раствор, содержапдий регенерированный карбамат аммония со стадии непрореагировавшего вещества из аппарата 6 соответственно по трубопроводам 7 и 8. Непрореагировавшее вещество можно совсем не подвергать рециркуляции. Однако целесообразно вводить его в виде газообразной смеси непосредственно во вторую стадию в Ю автоклав 9 для синтеза мочевины. Молярное соотношение аммиака и двуокиси углерода, вводимых в реактор 5, поддерживают ниже 4 (этим достигается необходимый коэффициент теплопередачи). В реакторе 5 за счет теплоты образования карбамата аммония температура равна 175- 194°С. Тепло отводят путем введения отходящего после синтеза мочевины раствора по трубопроводу 10 (этот раствор находится под 20 пониженным давлением, например О- 100 кг/см). При этом происходит косвенный теплообмен с реакционной смесью в результате разложения непрореагировавшего карбамата аммония. Последнее, в другом случае, 25 может быть достигнуто введением воды по трубопроводу 10 (происходит генерирование пара с давлением, равным 3-6 кг/см), Количестно выделяющегося тепла регулируют количеством аммиака, вводимого непосредствен- 30 но во вторую стадию синтеза мочевины, т. е. в автоклав 9, температуру в котором поддерживают на желаемом уровне, например 150- 225°С, а давление 120-360 кг/см. Часть аммиака или весь аммиак из подогре- 35 вателя 2 для аммиака пропускают через регулирующий клапан 11 и трубопровод 12 и вводят в автоклав 9 через трубопровод 13, работающий под давлением, вместе с реакционной смесью из реактора 5. Клапан II может 40 быть приведен в действие, например, при помощи сервомотора, реагирующего на изменение температуры на выходе из автоклава 9. Этим достигается контроль количества аммиака, вводимого непосредственно в автоклав 45 9 синтеза мочевины и контроль количества аммиака, вводимого в реактор 5. Таким образом, регулирование температуры на выходе из автоклава 9 позволяет поддерживать ее на необходимом уровне, предпочтительно поддер- 50 живать температуру 160-200°С. Вытекающий из автоклава 9 раствор направляют в аппарат 6 для выделения непрореагировавшего вещества через клапан 14, понижающий давление (однако он в некоторых 55 случаях может отсутствовать), и через трубопровод 15, а через трубопровод 16 выводят мочевину. Непрореагировавщее вещество рециркулируют, т. е. его в виде раствора подают в реак- 60 тор 5 через трубопровод 8. Пример 1. 120 кг/час газообразной днуокиси углерода и 175 кг/час рециркулируемого раствора с температурой 95°С, содержащего, %: аммиак 36, двуокись углерода 30, мочеви- 65 5 15 на 16, и вода 18, сжимают до давления 200 кг/см. 224 кг/час жидкого аммиака с температурой 35°С нагревают в подогревателе до 150°С с использованием пара, который предварительно применяют на стадии отделения непрореагировавшего вещества из мочевины. 112 кг/час предварительно подогретого аммиака направляют в автоклав, а 112 кг/час предварительно подогретого аммиака вместе с двуокисью углерода и рециркулируемьш раствором подают в реактор. Молярное соотношение аммиака и двуокиси углерода составляет 2,6. Температура жидкости на входе в реактор 182°С, температура на выходе такая же. Количество выделенного тепла соответствует 25 кг/час пара с давлением 3 кг/см. Реакционную смесь из реактора подают в автоклав. Температура на выходе из автоклава 194°С. Количество полученной при синтезе мочевины достигает 72%. Температуру на выходе из автоклава регулируют количеством аммиака, вводимого непосредственно в автоклав, исходя из того, что повыщение молярного соотношения аммиака и двуокиси углерода на 0,1 в реакторе вызвало бы повышение температуры в автоклаве синтеза мочевины на 1°С. Когда температура подогретого аммиака составит 132,5°С (это необходимо для поддержания температуры на выходе из автоклава 194°С), подают все количество аммиака в реактор, то температура жидкости на выходе реактора снижается до 178°С, а количество генерированного пара составляет 17 кг/час. Когда температура подогретого аммиака равна 90°С, большую часть аммиака направляют в автоклав синтеза мочевины. Когда молярное соотношение аммиака и двуокиси углерода в реакторе становится равным 1,7 при поддержании температуры на выходе из автоклава около 194°С, количество выделяющегося пара равняется 5,0 кг/час, Пример 2. 120 кг/час газообразной двуокиси углерода с температурой 113°С и 175 кг/час рециркулируемого раствора с температурой 113°С сжимают до давления 250 кг/см. Рециркулируемый раствор имеет состав, %: аммиак 36, двуокись углерода 30, мочевина 16 и вода 18. 224 кг/час жидкого аммиака с температурой 35°С нагревают в подогревателе до 150°С аа счет пара, который предварительно используют на стадии отделения непрореагировавщих веществ от мочевины, 112 кг/час предварительно подогретого аммиака вводят непосредственно в автоклав, а 112 кг/час предварительно подогретого аммиака вместе с двуокисью углерода и рециркулируемым раствором подают в реактор. Молярное соотношение аммиака и двуокиси уг лерода в реакторе равно 2,6. Температура жидкости на входе и выходе из реактора 194°С. Количество выделившегося тепла соответствует 27,5 кг/час пара с давлением 3 кг/см. Реакционную смесь из реактора вводят в автоклав синтеза мочевины. Температура на выходе из автоклава составляет

197°С. Количество полученной нри синтезе мочевины достигает 74 %.

Температуру на выходе из автоклава поддерживают на указанном уровне путем регулирования количества аммиака, вводимого непосредственно в автоклав. Это молярное соотношение аммиака и двуокиси углерода в реакторе равно 3,3.

Когда температура подогретого аммиака снижается до 142°С, количество генерированного пара составляет 23,8 кг/час. Когда температура подогретого аммиака составляет 13б°С, для поддержания той же температуры на выходе автоклава (около 197°С) вводят все количество аммиака в реактор. Температура жидкости на входе в реактор снижается до 185°С, а количество генерированного пара до 21,1 кг/час. Когда температура подогретого аммиака составляет 100°С, большую часть аммиака вводят в автоклав. Если молярное соотношение аммиака и двуокиси углерода в реакторе равно 1,6, то температуру на выходе из автоклава поддерживают около 197°С и количество выделяюш,егося пара становится равным 5,3 кг/час.

Пример 3. 120 кг/час газообразной двуокиси углерода и 175 кг/час рециркулируемого раствора с температурой 95°С, содержаш,его, %: аммиак 36, двуокись углерода 30, мочевина 16 и вода 18, по отдельности сжимают до давления 200 кг/см. 224 кг/час жидкого аммиака с температурой 35°С нагревают в подогревателе до 90°С при помоши пара, который предварительно используют на стадии отделения непрореагировавшего вещества от мочевипы. 176 кг/час предварительно подогретого аммиака вводят непосредственно в автоклав, а 48 кг/час подогретого аммиака направляют вместе с двуокисью углерода и рециркулируемым раствором в реактор. Молярное соотношение аммиака и двуокиси углерода в реакторе равно 1,7.

Температура жидкости на входе реактора достигает 170°С, а температура на выходе такая же. Количество выделившегося тепла соответствует 5 кг/час пара с давлением 3 кг/см. Реакционную смесь вводят в автоклав синтеза мочевины. Температура на выходе из автоклава достигает 149°С. Количество полученной мочевины составляет 72%. Когда температура в автоклаве увеличивается на 5°С, температуру на выходе из автоклава снижают и поддерживают около 194°С путем повышения молярного соотношения аммиака и двуокиси углерода в реакторе до 1,74. Количество выделившегося пара равно 10,1 кг/час.

Пример 4. 120 кг/час газообразной двуокиси углерода и 175 кг/час рециркулируемого раствора с температурой 113°С, имеюш его состав, %: аммиак 36, двуокись углерода 30, мочевина 16 и вода 18, по отдельности сжимают до давления 250 кг/см. 224 кг/час жидкого аммиака с температурой 35°С нагревают в подогревателе до 100°С при помош,и пара, который предварительно используют на

стадии отделения непрореагировавших веuj,ecTB от мочевины. 183 кг/час предварительно подогретого аммиака вводят непосредственно в автоклав, а 41 кг/час предварительно подогретого аммиака вместе с двуокисью углерода и рециркулируемым раствором направляют в реактор. Молярное соотношение аммиака и двуокиси углерода в реакторе равно 1,6.

Температура жидкости на входе и выходе реактора 177°С. Количество выделившегося тепла соответствует 5,3 кг/час пара, находяш,егося под давлением 3 кг/см. Реакционную смесь подают в автоклав, причем температура на выходе из автоклава достигает 197°С. Количество полученной мочевины составляет 74%. Когда температуру подогретого аммиака повышают до 140°С, температуру на выходе из автоклава поддерживают около

197°С путем регулирования количества аммиака, непосредственно вводимого в автоклав, так чтобы молярное соотношение аммиака и двуокиси углерода было повышено до 1,76. Количество выделяющегося пара составляет

24,6 кг/час.

Предмет изобретения

30

образования карбамата аммония и вторую стадию его разложения до мочевины при молярном соотношении аммиака и двуокиси углерода на первой стадии не более 4, отличающийся тем, что, с целью повышения

степени конверсии сырья, все подаваемое в процесс количество аммиака распределяют между первой и второй стадиями процесса так, чтобы на второй стадии температура была постоянной.

при повышении температуры на второй стадии процесса увеличивают количество аммиака, подаваемого на первую стадию.

двуокиси углерода на первой стадии меньше

2 при понижении температуры на второй стадии процесса уменьшают количество аммиака, подаваемого на первую стадию. Приоритет по признакам:

S7

ci

W

Авторы

Даты

1975-01-25—Публикация

1970-06-03—Подача