В предлагаемом устройстве карусельного типа для механической сборки бочек из клепок применены четыре сборных места, в первом из которых производится набор остова бочки из клепок при помощи поворотного поддона, упорного конуса, кольца и стяжного хомута; во втором - производится стягивание верхних концов клепок в остове при помощи стяжного хомута и обработка торцевых частей, а также выбирание уторов при посредстве крестовины, несущей резцовые головки; в третьем осуществляется введение в остов бочки одного из днищ и надевание на остов соответствующего концевого обруча при помощи поворотной траверсы и упоров и, наконец, в четвертом месте производится та же операция, что и в третьем месте, но на другом конце остова бочки, поворачиваемого на 180° по отношению к положению, занимаемому им на третьем месте.

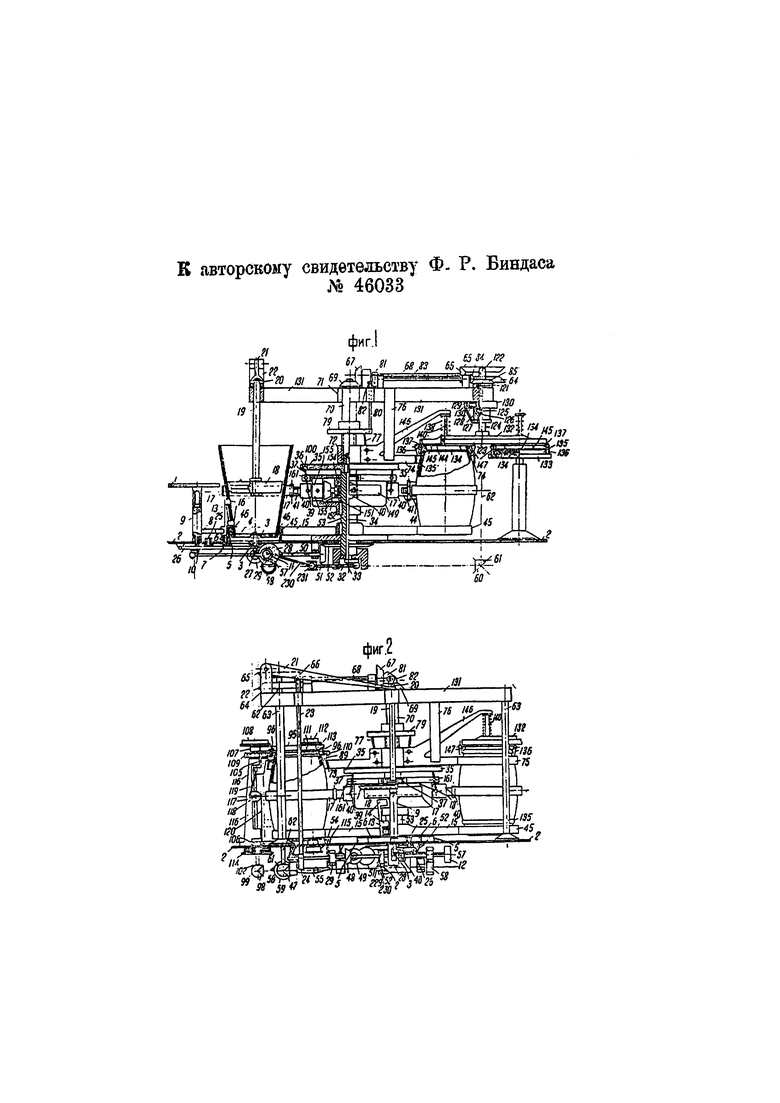

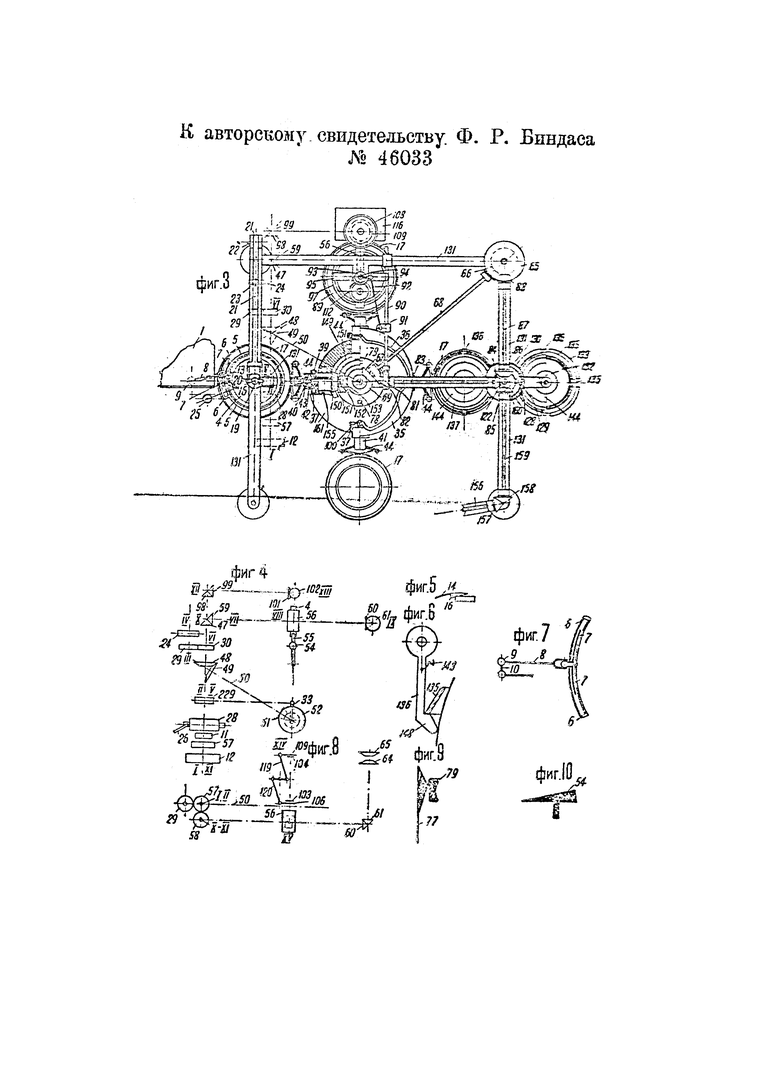

На чертеже фиг. 1, 2 изображают вид устройства с двух сторон с частичными разрезами; фиг. 3 - то же вид сверху; фиг. 4 - вид сверху схемы передаточных валов для сообщения движения отдельным частям устройства; фиг. 5 - вид сбоку крючка механизма для сплачивания клепок; фиг. 6 - вид сбоку крючка механизма для надевания обруча; фиг. 7 - вид сверху передач к ползуну механизма для сплачивания клепок; фиг. 8 - вид сбоку схемы передаточных валов; фиг. 9 - деталь механизма для стягивания верхних концов клепок; фиг. 10 - вид сбоку педали механизма для стягивания клепок.

Работа предлагаемого устройства делится на четыре отдельных операции, которые совершаются на четырех сборных местах. У первого места, слева от рабочего, помещен стол 1, на который подается заготовленная пропаренная клепка, служащая для изготовления бочек. Справа от рабочего расположен агрегат, помогающий рабочему набирать клепку, который сконструирован следующим образом. В отверстие пола 2 (фиг. 1, 3) на короткой оси 3 помещен поддон 4, свободно вращающийся с осью 3 в обе стороны. Отверстие в полу 2 ограничено буртиком 5 с криволинейным прорезом 6 (фиг. 1, 3, 7), расположенным концентрично с осью 3 поддона 4 и служащим для направления возвратно-поступательно перемещающегося ползуна 7-13. Ползун 7 связан с вильчатым плечом 8, укрепленным на стойке 9, являющейся одновременно и ножкой стола 1. Стойка 9 проходит под пол 2 кривошипной частью 10, получающей качательное движение от эксцентрика 11, насаженного на валу I-II (фиг. 4), приводимом в движение от какого-либо двигателя через шкив 12 Таким образом ползун 7-13 получает от вала I-II непрерывно возвратно-поступательное движение по дуге прореза 6 (фиг. 1, 7). Стойка 13 ползуна 7-13 снабжена двумя отростками 14, заканчивающимися двумя крючками 16 (фиг. 1, 2, 5).

Несколько выше поддона 4, концентрично с ним, поддерживается крестовиной 15 кольцевая колодка 45, во внутреннем пазу которой свободно вращается кольцо 46. Еще выше над поддоном 4 концентрично с ним расположен стяжной хомут 17, помещенный, примерно, на уровне середины высоты собираемой бочки. Концентрично со стяжным хомутом 17 внутри него располагается конус 18, который при посредстве оси 19 может быть отведен кверху для чего ось 19 связана штифтами 20 с вильчатым рычагом 21. укрепленным другим концом на стойке 22; стойка 22 поднимается кверху вместе с осью 19 рычагом 23, действующим от кулака 24 (фиг. 2), насаженного на вал III-IV (фиг. 4).

При работе устройства рабочий берет клепку со стола 1 и устанавливает ее в вертикальном положении, показанном на фиг. 1, таким образом, что нижний конец клепки упирается в ступеньку поддона 4, а серединой клепка опирается на стяжной хомут 17, располагаясь вследствие этого между хомутом 17 и конусом 18. Так как стойка 13 ползуна 7-13 имеет непрерывное возвратно-поступательное движение, то ее соответственно расположенные крючкообразные отростки 14 захватывают клепку после установки ее рабочим и продвигают ее вперед от рабочего в направлении вращения поддона 4. По мере установки рабочим клепок крючки 16 ползуна 7-13 их отводят вперед до соприкосновения с ранее установленными и поданными клепками. Когда вставлена последняя клепка, крючок 16, упираясь своим отростком в клепку, отходит в сторону. Так как хомут 17 в течение процесса сплачивания клепок опущен, то в конце процесса последняя клепка плотно входит в кольцо 46.

Собрав бочку описанным порядком, рабочий нажимает на педаль 25, воздействуя через нее на рычаг 26, который, упираясь на выступ 27 на конце оси 3 поддона 4, опускает последний. При этом ось 3 своим концом упирается в защелку автомата 28 (фиг. 3, 4), который делает половину оборота. Автомат 28 связан с постоянно вращающимся валом I-II и с валом V-VI, приводимым в движение самим автоматом и делающим с ним половину оборота. С началом поворота вала V-VI поворачивается вал III-IV (фиг. 2, 3, 4), связанный шестернями 29, 30 с валом V-VI и несущий кулак 24, кривизна которого так подобрана, что за одну восьмую его оборота поднимается рычаг 23, а вместе с ним и ось 19, поддерживающая конус 18, причем конус 18 приходит в свое верхнее положение.

В течение этого периода одной восьмой оборота валов III-IV и V VI делает соответствующий поворот кулак 229, насаженный на валу V-VI. Кулак 229 (фиг. 1, 2, 4) приводит в движение рычаг 230, передающий через ползун 231 движение штоку 32. Шток 32 связан с кривошипом 33 внутренней оси 34, на верхнем конце которой насажен диск 35 с кулачной канавкой 36 (фиг. 1-3), в которую введена головка 100 рычага 37. Канавка 36 имеет такую кривизну, что при повороте на незначительный угол головка рычага 37 отходит вправо (фиг. 3), причем тогда нижний конец рычага 37, укрепленный на крышке 161 у картера 149, отклоняется в противоположную сторону. Нижний конец рычага 37 связан с цапфами 39 муфты 40, которая при этом также перемещается влево. Муфта 40 возвратно-поступательно перемещается на трубе 41 и имеет кольцевую выточку на внутренней поверхности, в которую входит своими концами чека 42 (фиг. 1, 3), пропущенная в прорезах стенок трубы 41, по которым чека 42 может перемещаться вдоль трубы 41. С чекою 42 связана одним концом тяга 43, противоположный конец которой шарнирно соединен с двумя плечами 44, в свою очередь соединенными шарнирно с концами стяжного хомута 17. Муфта 40, двигаясь влево, перемещает также чеку 42, тягу 43 и плечи 44. Так как чека 42 свободно перемещается в прорези трубы 41, то при этом движении концы хомута 17 растягиваются, а самый хомут 17 затягивает собранную клепку для того, чтобы можно было сделанный набор переместить на второе рабочее место.

После первой восьмой оборота кулака 24 далее две восьмых оборота кулака 24 имеют кривизну дуги окружности, очерченной из центра вращения кулака, вследствие чего конус 18 остается в покое. В течение этого периода покоя конуса 18 набранный и затянутый хомутом 17 набор клепок переносится на второе рабочее место, на котором производится дальнейшая стадия сборки при помощи следующего механизма.

На валу V-VI (фиг. 4) расположена коническая шестерня 48 (фиг. 3, 4), сцепляющаяся с другой конической шестерней 49, сидящей на валу 50 и передающей движение паре конических шестерен 51, 52 (фиг. 1, 4). Шестерня 52 сидит на полом основном валу 53 устройства, на котором наглухо насажена крестовина 15, несущая кольцевые колодки 45 с кольцами 46. Шестерня 48 на одной восьмой своей окружности не имеет зубьев и, следовательно, сцепляется с шестерней 49 только после того, как вал V-VI сделает одну восьмую оборота, т.е. после того, как поддон 4 будет опущен, конус 18 будет поднят и клепки затянуты. Тогда после сцепления шестерен 48, 49 вал 50 и крестовина 15 поворачиваются на 90° и переносят собранные клепки на второе рабочее место. Поворот крестовины 15 осуществляется в данный момент зубьями шестерни 48, расположенными на двух восьмых ее окружности. Следующая одна восьмая окружности шестерни 48 опять не имеет зубьев и, следовательно, крестовина 15 в этот период оборота не поворачивается. Этот момент совпадает с работой последней одной восьмой поверхности кулака 24, при которой вновь опускается рычаг 23 и конус 18, и первое рабочее место вновь оказывается готовым для набора клепки.

Операция на втором рабочем месте начинается, когда крестовина 15 подходит ко второму рабочему месту, т.е. когда она закончила поворот на 90°. При этом крестовина 15 нажимает на педаль 54 (фиг. 4, 10) с головкой, представляющей собой наклонную плоскость, на которую и находит соответствующая часть крестовины. Педаль 54 (фиг. 2, 4) упирается в двуплечий рычаг 55, конец которого, поднимаясь, нажимает на защелку автомата 56, расположенного двумя своими половинами на валах VII-VIII и VIII-IX. Вал VII-VIII имеет постоянное вращение, получаемое им от вала X-XI следующим образом. На валу I-II сидит шестерня 57, сцепляющаяся с шестерней 58 (фиг. 4, 8), насаженной на вал X-XI, идущий под валом I-II вдоль него до пары конических шестерен 47 и 59.

При нажатии педалью 54 на защелку автомата 56 вал VIII-IX делает полъоборота вместе с конической шестерней 60 (фиг. 1, 4), которая сообщает поворот шестерне 61, сидящей на валу 62, проходящем в полой стойке 63 и несущем на своем конце две повернутые венцами одна к другой конические шестерни 64 и 65. От шестерен 64 и 65 (фиг. 1, 3) через шестерни 66 и 67 горизонтального вала 68 и шестерню 69 движение передается вертикальному валу 70, верхний конец которого расположен в подшипнике 71, а нижний охватывает выточкой головку оси 34. Часть вала 70 имеет нарезку, на которой помещается гайка 72, несущая три стяжных хомута 73, 74 и 75, аналогичные стяжному хомуту 17 с точно таким же затяжным механизмом.

Затяжной механизм хомутов 73, 74 и 75 приводится в действие следующим образом. При одном обороте вала 68 гайка 72 опускается в направляющих 76 и ее рычаг 77 своим кулаком, расположенным на его конце (фиг. 3, 9), входит в отверстие 78 диска 79.

Когда гайка 72 и рычаг 77 близки к своему нижнему положению, наклонная плоскость кулака рычага 77 начинает упираться в стенку отверстия 78 диска 79, отклоняясь в сторону вала 70 и начиная тем самым процесс затягивания хомутов 73, 74, 75. Операцию затягивания производит следующая система механизмов: тяга 80 (фиг. 1, 3), кулачная система 81 с выточкой на торце в которую входит палец 82 валика 83 конические шестерни 84, 85 и 86 валика 87 и шестерни 88. Шестерня 64 не имеет всех зубьев и в первый момент начала поворота она захватывает зубьями только шестерню 66, отчего начинается опускание хомута 73. Потом эти же зубья захватывают зубья шестерни 88, которая сообщает полъоборота кулаку рычага 77, заканчивающему процесс затяжки хомутов 73, 74 и 75.

К моменту конца затяжки хомута 73, который сводит концы клепок, расположенных на втором рабочем месте, на них плотно насаживается кольцевая колодка 89 (фиг. 2), приводимая в действие от кулачной системы 81 следующим образом. С системой 81 связан толкатель 90 рычажной системы 90, 91, 92 (фиг. 3), снабженный хомутом 91, шарнирно соединенным с винтом 94, приводящим во вращательное движение гайку 93, насаженную на нарезке винта 94. Винт 94 связан с крестовиной 95, отростки 96 которой входят в паз 97 колодки 89 со свободою вращения в этом пазу. Крестовина 95 поддерживает также подшипник 111, в котором вращается валик, несущий на верхнем конце шкив 112, а на нижнем резцовую головку 113. Когда система 81 сделает около половины оборота, чтобы приподнять диск 79, то одновременно перемещается толкатель 90 системы 90, 91, 92, причем гайка 93 поворачивается, опускает винт 94 и надвигает на затянутые хомутом 73 клепки колодку 89.

Колодка 89 представляет собой одновременно часть уторного приспособления при описываемом устройстве, обрабатывающего торцы клепок и нарезающего уторы. Для осуществления этого процесса клепки приводятся во вращательное движение, для возможности которого необходимо освободить клепки от затягивающих их хомутов 73 и 17. Хомут 17 отпускается в момент прихода бочки на второе место, так как кулачная канавка 36 диска 35, в котором движется отклоненная в сторону вала 70 головка 100 рычага 37, имеет соответствующий в этой части окружности изгиб, дающий возможность головке 100 отклониться в этот момент в противоположную сторону. Хомут 73 освобождается тем же механизмом, который приводит его в затянутое положение следующим образом. При окончании опускания диска 79, что соответствует половине оборота вала 62 и концу взаимодействия шестерен 66 и 88 с нижней шестерней 64, так как дальше она лишена зубьев, диск 79 при своем движении вниз освобождает головку рычага 77. Она выходит из отверстия 78 в диске 79 и, отклоняясь, разжимает хомут 73.

При полном опускании колодки 89 на клепки до отказа включается механизм, быстро вращающий колодку 89 и бочку вокруг ее оси, что необходимо для работы уторного приспособления, действующего следующим образом. Вал X-XI (фиг. 4) через пару конических шестерен 98 и 99 передает вращение валу XII-XIII, который через другую пару конических шестерен 101 и 102 передает вращение валу XIV-XV (фиг. 8), снабженному двумя фрикционными колесами 103 и 104. На валу XIV-XV насажен также отросток 105, связанный с колодкой 89 (фиг. 2), вследствие чего колодка 89 получает возможность вертикального перемещения. Кроме того на валу XIV-XV насажены подшипник 107 крестовины 95, шкив 108, связанный с этим подшипником, и шестерня 109, зубья которой сцепляются с зубчатым венцом 110, находящимся на колодке 89. Все указанные части выполнены передвижными вдоль вала XIV-XV, причем шкив 108 и шестерня 109 получают от вала постоянное вращение. Шестерня 109 кроме того снабжена поверхностью, которой она может прижиматься к фрикционному колесу 104 (фиг. 2, 8). На валу XIV-XV укреплен также с возможностью продольного перемещения кронштейн 106, несущий шкив 114 и снабженный поверхностью для прижатия к фрикционному колесу 103. На другом конце кронштейна 106 имеется валик, несущий шкив 115, аналогичный шкиву 112 крестовины 95 и снабженный также резцовой головкой. Кронштейн 106 связан с стростком 105 колодки 89 помощью шарнирно-рычажной системы 118, 119, 120, имеющей точку опоры 117 на станине 116 (фиг. 2).

Процесс обработки торцев остова бочки и нарезания уторов производится следующим образом. Когда колодка 89 насаживается на собранные клепки, в это же время включаются, вследствие перемещения рычажной системы 118, 119, 120 кронштейна 106 фрикционные колеса 103 и 104, которые сообщают вращение шкивам 108 и 114 от шкивов 108 и 114. Движение передается ремнями к шкивам 112 и 115, вследствие чего вращаются резцовые головки 113, которыми производят работу по обработке собранных клепок. В момент окончания обработки вступает в работу шестерня 65, которая совершает все описанные перемещения в обратном порядке, т.е. подымает колодку 89 и гайку 72 со стяжными хомутами, ввледствие чего бочка освобождается от зажима.

Для зажима бочки на третьем рабочем месте, где осуществляется введение в остов бочки днищ имеется верхний стяжной хомут 74, аналогичный стяжному хомуту 73 и приводимый в действие в том же порядке. Механизм для введения днища состоит из гайки 121 (фиг. 1), соединенной с шестерней 85, сидящей на верхней оси 122, нижняя часть 123 которого соединена с частью 124, не имеющей нарезки и свободно поворачивающейся в месте соединения с частью 123. Часть 124 снабжена пальцем 125, введенным в винтовую выточку 126 цилиндрического тела 127, могущего вращаться только в одну сторону благодаря тому, что это тело 127 имеет храповые зубья 128, сцепляющиеся с храповым венцом 129 кольца 130, закрепленного на балке 131 (фиг. 1, 3).

Часть 124 оси 122 несет траверсу 132 (фиг. 1, 3), концы которой снабжены приспособлениями, захватывающими со столика 133 днище 134 и обруч 135 и устанавливающими их затем на соответствующее место. Механизм захвата обручей состоит из крючков 136, шарнирно прикрепленных к стопорной шайбе 137 и нагруженных пружинами 143 (фиг. 6). Механизм захвата днища стоит из снабженного на нижней поверхности шпильками 145 диска 144, сидящего на стержне 140 и нагруженного пружиною 138.

Механизм, подающий обручи и днища, работает в следующем порядке. Траверса 132 находится в верхнем положении в момент подхода бочки к третьему рабочему месту, т.е. в тот момент, когда включается педаль 54 и автомат 56 делает свои полъоборота, передавая это движение шестерне 85, соединенной с гайкой 121. Гайка 121, поворачиваясь, опускает ось 122, палец 125 которой при своем движении вниз по винтовой выточке 126 стремится повернуть часть 124 оси 122 (часть 123 оси 122 имеет шпонку и не может вращаться), а вместе с ней и весь механизм. Если сопротивление трения в месте соединения частей 123 и 124 будет более, нежели сопротивление трения на пальце 125, и если в этом направлении движение тела 127 допускается храповым механизмом 128, 129, то часть 124, не делая поворота, опустится вниз, повернется же цилиндрическое тело 127. При обратном повороте гайки 121 ось 122 поднимется, но траверса 132 сделает только половину оборота, так как храповой механизм не позволяет вращаться телу 127.

Таким образом при описанном движении траверса 132 при посредстве диска 144 со шпильками 145 и крючков 136 захватывает днище и обруч и подает их при своем повороте к месту, где установлена бочка. В момент подхода собранной бочки к третьему рабочему месту гайка 121 и траверса 132 находятся в верхнем положении. Затем последовательно опускаются гайка 72 и упор 146, который, упираясь в стержень 140, опускает днище 134. В конце процесса опускания стяжного хомута 74, когда концы клепок уже несколько сведены и когда еще может войти донышко, последнее подходит к своему месту. К концу затягивания клепок хомутом 74, подходит траверса 132 с обручем. Движение посадки обруча траверса 132 делает уже после полной затяжки клепок. Посадка обруча производится упорами 147, прикрепленными к шайбам 137. В этот момент посадки обручей крюки 136 освобождают обручи, так как их нижние выступы 148 (фиг. 6) отходят, упираясь в наклонную клепку. Одновременно при последнем движении траверсы 132 вниз на стол 133 накладывается другое днище и захватывается второй обруч. При обратном движении уже описанного механизма траверса 132, делая полуоборот, поднимается кверху.

На четвертом рабочем месте вставляются другое днище и обруч, вследствие чего бочка должна быть доставлена к этому месту повернутой на 180°. Поворот бочки осуществляется механизмом, заключенным в картере 149 (фиг. 3) и состоящим из колеса 151 (фиг. 1, 3), сцепляющегося с коническими колесами 150, насаженными на трубу 41. Колеса 151 имеют зубья только в последней четверти окружности, соответствующей пути перемещения колеса 150 от положения на третьем рабочем месте до положения на четвертом рабочем месте. Сцепление колеса 151 с колесом 150 принуждает трубу 41 сделать поворот на 180°, соответственно чему и выбрано число зубьев колеса 151. Так как для осуществления поворота бочки необходимо ее предварительно освободить из кольца 46, то для этого применен механизм, состоящий из укрепленных на свободном конце трубы 141 цапф 152 с помещаемыми на них роликами 153, которые входят в кулачный паз 154. Кулачный паз 154, начиная от положения, соответствующего третьему рабочему месту, опускается, вследствие чего опускаются в этом месте и ролики 153. Так как труба 41 помещена в качающейся опоре 155 картера 149, то хомут 17 при этом движении ролика 153 поднимается и извлекает бочку из кольца 46. Процесс вставки второго днища и обруча совершенно тождественен описанному процессу, проходящему на третьем рабочем месте, и осуществляется механизмом, приводимым в движение валиком 156, шестерней 157, шестерней 158, валиком 159 и шестерней 160, сцепленной с шестерней 85 (фиг. 3).

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАНОК ДЛЯ СБОРКИ ОСТОВОВ БОЧЕКОСЕСОЮЗНАЯ | 1971 |

|

SU304130A1 |

| Станок для сборки остовов бочек | 1989 |

|

SU1703458A1 |

| Способ укупорки деревянных бочек и устройство для его осуществления | 1983 |

|

SU1122608A1 |

| Устройство для обжима остова бочек | 1990 |

|

SU1763180A1 |

| Устройство для набора остовов бочек | 1973 |

|

SU479622A1 |

| ЗАТЯЖНАЯ МАШИНА | 1929 |

|

SU27311A1 |

| Станок для сборки остовов бочек | 1973 |

|

SU462717A1 |

| Станок для сборки бочек | 1991 |

|

SU1822818A1 |

| Способ поизводства деревянных бочек | 1986 |

|

SU1384383A1 |

| МАШИНА ДЛЯ НАПОЛНЕНИЯ КОНСЕРВНЫХ БАНОК | 1930 |

|

SU39012A1 |

1. Устройство карусельного типа для механической сборки бочек из клепок, отличающееся применением четырех сборных мест, в первом из которых производится набор остова бочки из клепок при помощи поворотного в обе стороны, переставного в вертикальном направлении, ступенчатого поддона 4 (фиг. 1), упорного свободно вращающегося на оси 19 и могущего перемещаться вверх и вниз конуса 18, кольца 46 и стяжного хомута 17, поворотных около оснований оси карусели для перемещения остова с одного рабочего места на другое, во втором - стягивание верхних концов клепок в остове при помощи хомута 73 и обработка торцевых частей клепок, а также и выбирание уторов при посредстве несущих резцовые головки осей в крестовине 95 и кронштейне 106, при сообщении вращения остову бочки около его продольной оси помощью зажатой на нем колодки 89; в третьем - введение в остов бочки одного из днищ и надевание на остов соответствующего концевого обруча при помощи забирающей указанные части с особого стола траверсы 132 (фиг. 1) на оси 122 и передающей их в соответствующее место над остовом под упор 146, и в четвертом - те же операции и при помощи тех же приспособлений, что и в третьем месте, но в отношении другого конца остова по предварительном повороте его на 180° около поперечной оси при посредстве передачи к опорной части, несущей стяжной хомут 17.

2. В устройстве по п. 1 механизм для сплочивания клепок на поддоне 4 между ним, кольцом 46, хомутом 17 и конусом 18, отличающийся применением ползуна 7-13 (фиг. 1, 3), перемещаемого в ту или другую сторону в кулисном, концентричном с осью поддона, прорезе 6 от эксцентрика 11 на основном приводном валу, через посредство вильчатого плеча 8, и несущего два крючка 16 (фиг. 1, 3, 5) для захвата вложенной клепки и продвигания ее до плотного соприкосновения с раньше поданными клепками.

3. В устройстве по п. 1 механизм для затягивания остова бочки в средней его части хомутом 17, отличающийся применением на оси 34, помещенной внутри основного вала 53 карусели, диска 35 (фиг. 1, 3) с кулачной канавкой 36, воздействующей на один конец рычага 37, другой конец которого связан с муфтой 40, надетой свободно на трубу 41 и несущей в кольцевой своей канавке чеку 42, могущую перемещаться в прорезах стенок трубы 41 вдоль ее оси и связанную тягой 43 шарнирно с плечами 44, в свою очередь соединенными шарнирно же с концами хомута 17 для его затягивания или освобождения при осевом перемещении муфты 40 по трубе 41 в ту или другую стороны.

4. В устройстве по п. 1 механизм для поворота остова бочки около поперечной его оси, отличающийся тем, что труба 41 (фиг. 1, 3) помещена в опоре 155, поворотной около горизонтальной оси, несет коническое кольцо 150 и имеет на конце ролик 153, входящий в кулачный паз в части 154, поворот которой вместе с осью 53 карусели служит для опускания ролика 153 и соответственно подъема нижнего конца остова с целью вывода его из кольца 46, а также для сцепления колес 150 и 151 с целью воспроизведения требуемого поворота остова.

5. В устройстве по п. 1 механизм для обработки торцев остова и нарезания уторов, отличающийся применением на крестовине 95 и кронштейне 106 опор для осей воспроизводящих работу резцовых головок 113 (фиг. 2, 3) со шкивами 112 и 115, получающими вращение от шкивов 108 и 114, сидящих на общей для них оси с опорами в частях 95 и 106, несущей также шестерню 109, служащую для вращения в период обработки остова колодки 89, а с ней и самого остова при надлежащем нажиме этой колодки, а с ней при помощи рычажной системы 119, 118, 120 и кронштейна 106 на остов бочки при посредстве винта 94, управляемого системой 92, 91, 90, 81 оси передаточных элементов в устройстве.

6. В устройстве по п. 1 механизм для введения в остов бочки днищ и надевания на него концевых обручей, отличающийся применением траверсы 132 (фиг. 1, 3) с двумя подпружиненными шайбами 137, несущими с одной стороны острия 145 для захвата со стола 135 днищ 134 и с другой - шарнирно связанными с ними, снабженные упорами 147 крючки 136 для захвата с того же стола обруча 135 и перенесения при соответствующем повороте несущей траверсу оси 122, днища обруча в требуемое положение над остовом бочек (фиг. 1) для последующего размещения их на остове в надлежащих положениях под нажимом на связанный с шайбою 137 стержень 140 упора 146.

Авторы

Даты

1936-02-29—Публикация

1935-06-19—Подача