Изобретение относится к устройствам для сварки трением.

В предлагаемой установке для сварки трением используется известный принцип перемещения одной свариваемой детали относительно другой возвратно-поступательного или по круговой траектории.

Усилия осадки при сварке трением достигают больших величин. Поэтому необходимо соответствующее устройство, полностью или частично снимающее реакцию от этого усилия на жесткую раму мащины. В известном устройстве эту функцию выполняют частично гидростатические опоры, частично приводные клинообразные элементы, которые не обеспечивают удовлетворительной защиты жесткой рамы от воздействия сил реакции.

Цель изобретения - создание такой установки для сварки трением, в которой полностью или хотя бы частично было снято воздействие сил реакции на жесткую раму установки, а также использование средств, ограничивающих инерцию от возвратно-поступательного, кругового или какого-либо другого движения опоры со свариваемым компонентом.

Это достигается тем, что предлагаемая установка оснащена гибкими и упругими щтангами одинаковой длины, установленными параллельно друг другу и расположенными на разных уровнях по отнощению к зоне сварки, но по одну сторону от плоскости торцов свариваемых изделий, причем одни концы гибких щтанг крепятся к раме, другие - к колеблющейся опоре; при этом установка снабжена средством ограничения сил инерции от колебания опоры, которое выполнено в виде противовеса, прикрепленного гибкими

упругими тягами к колеблющейся опоре.

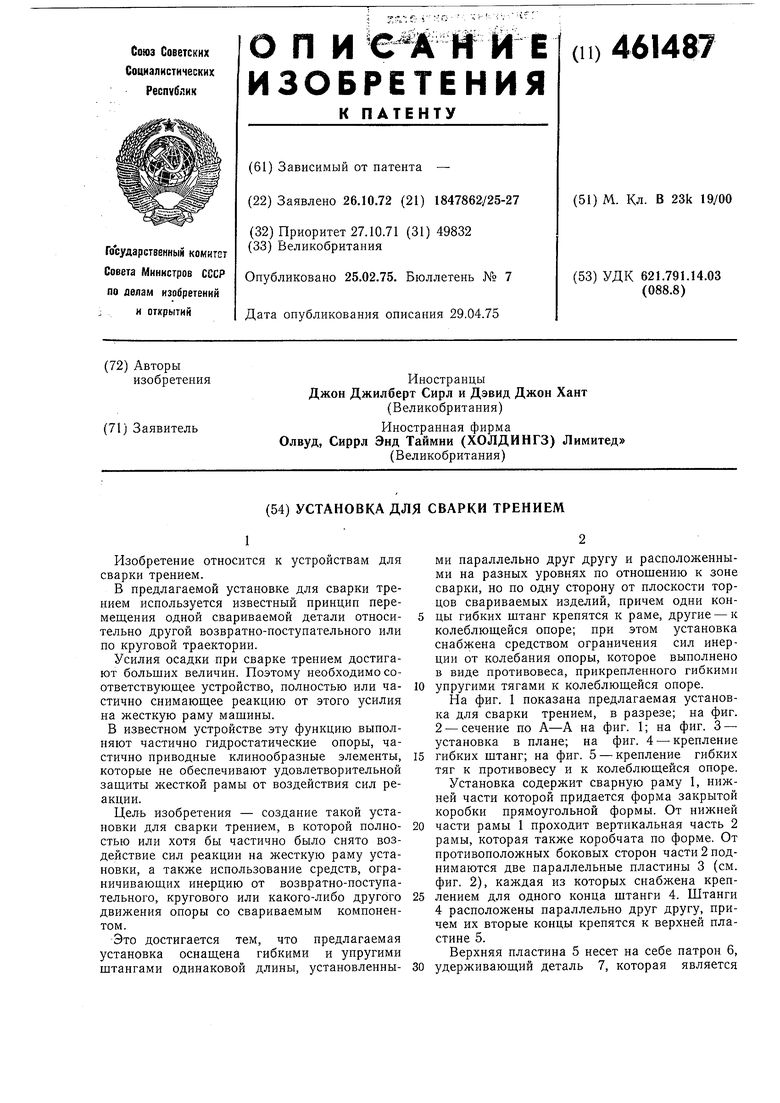

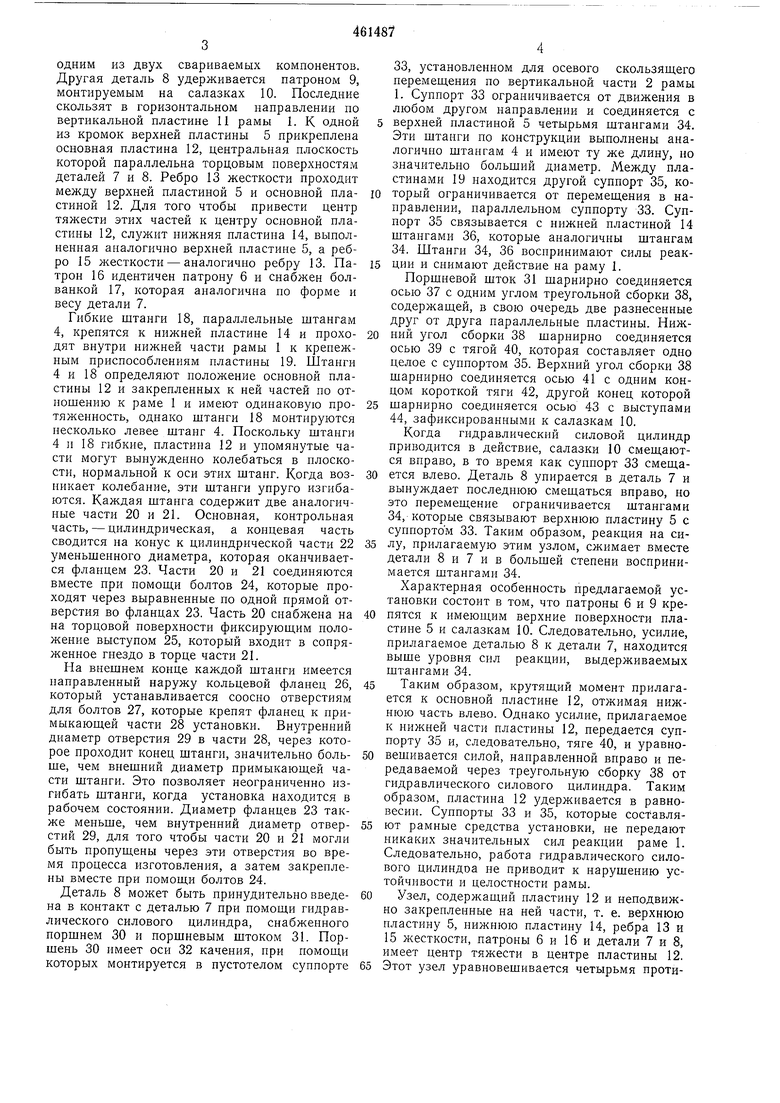

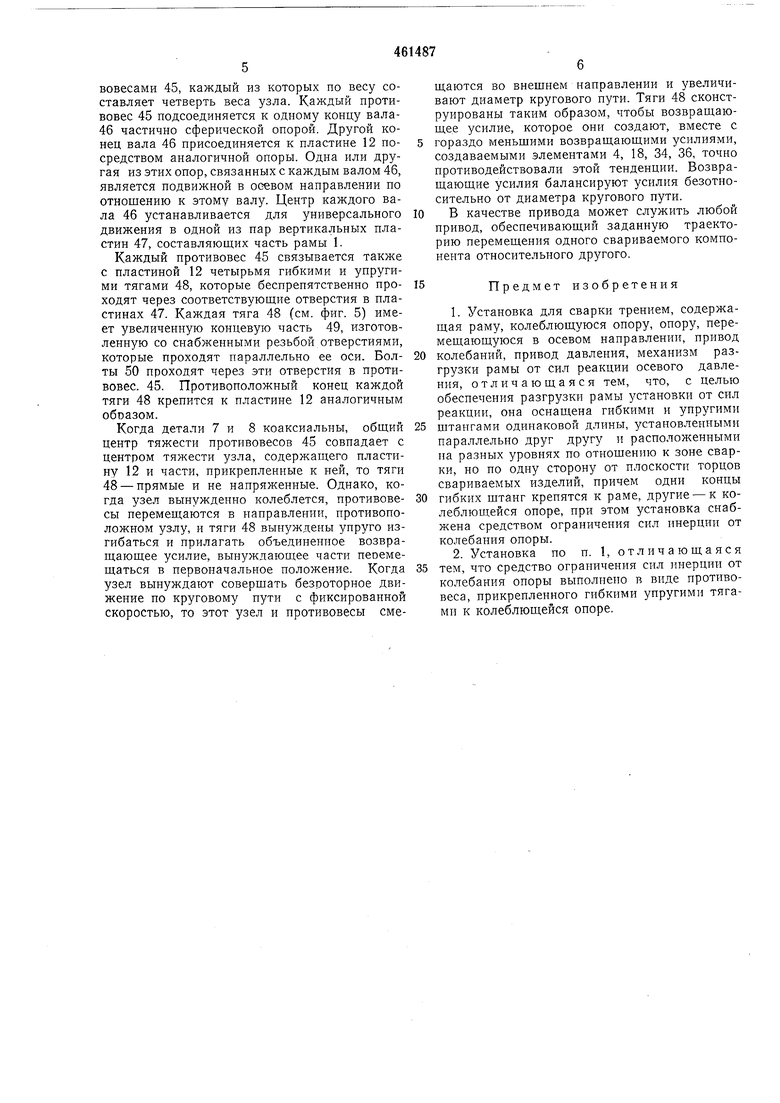

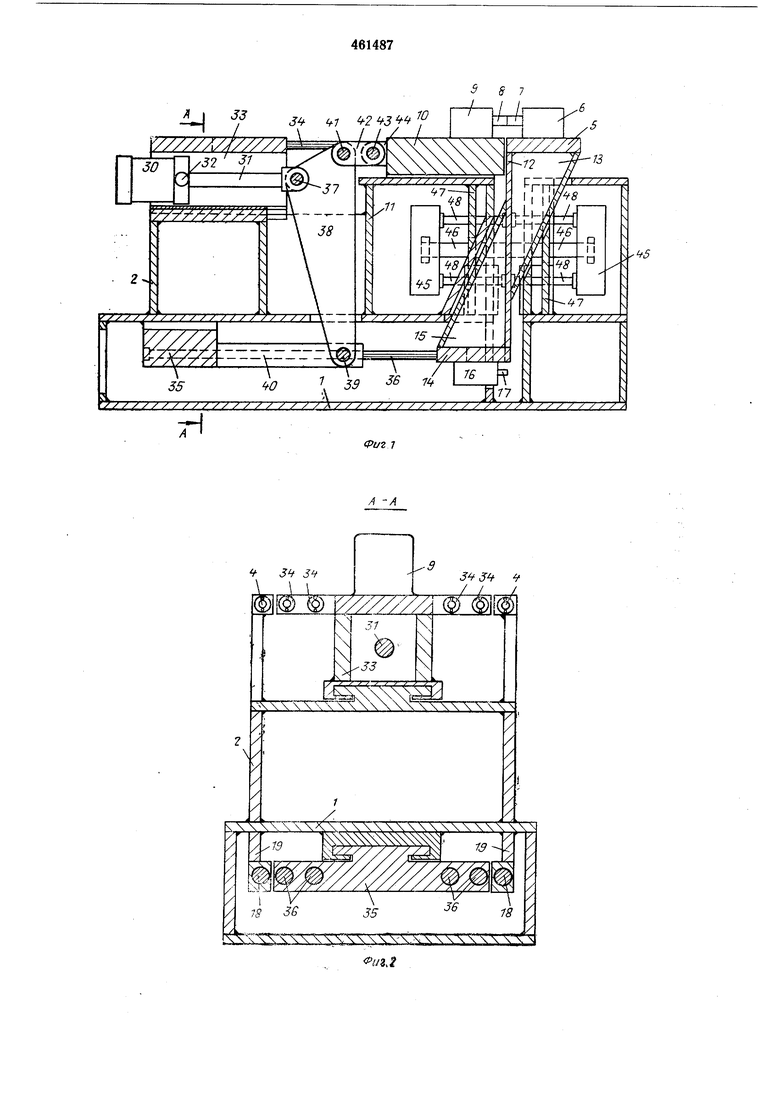

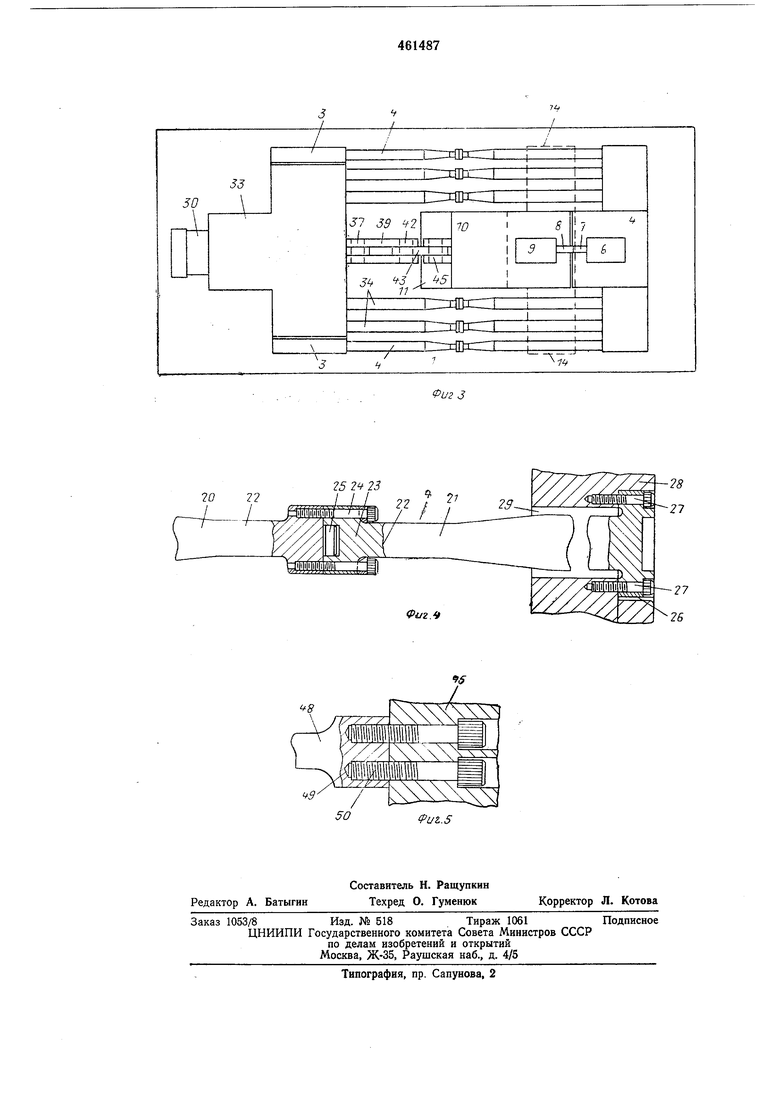

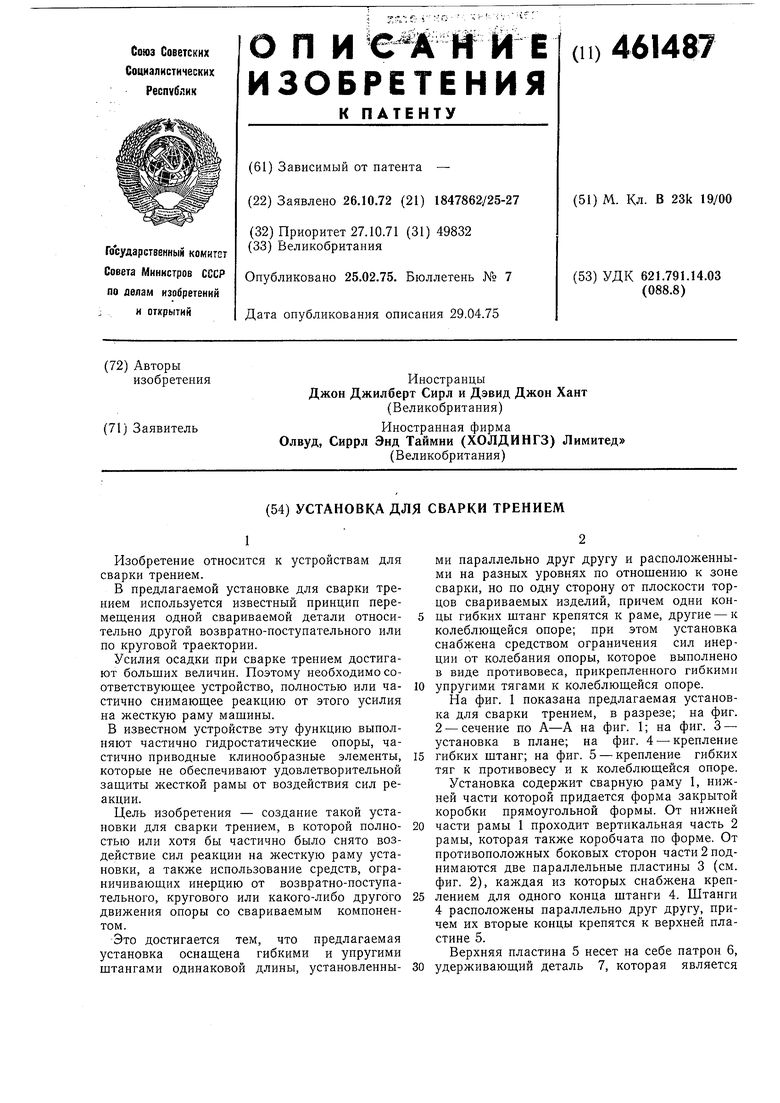

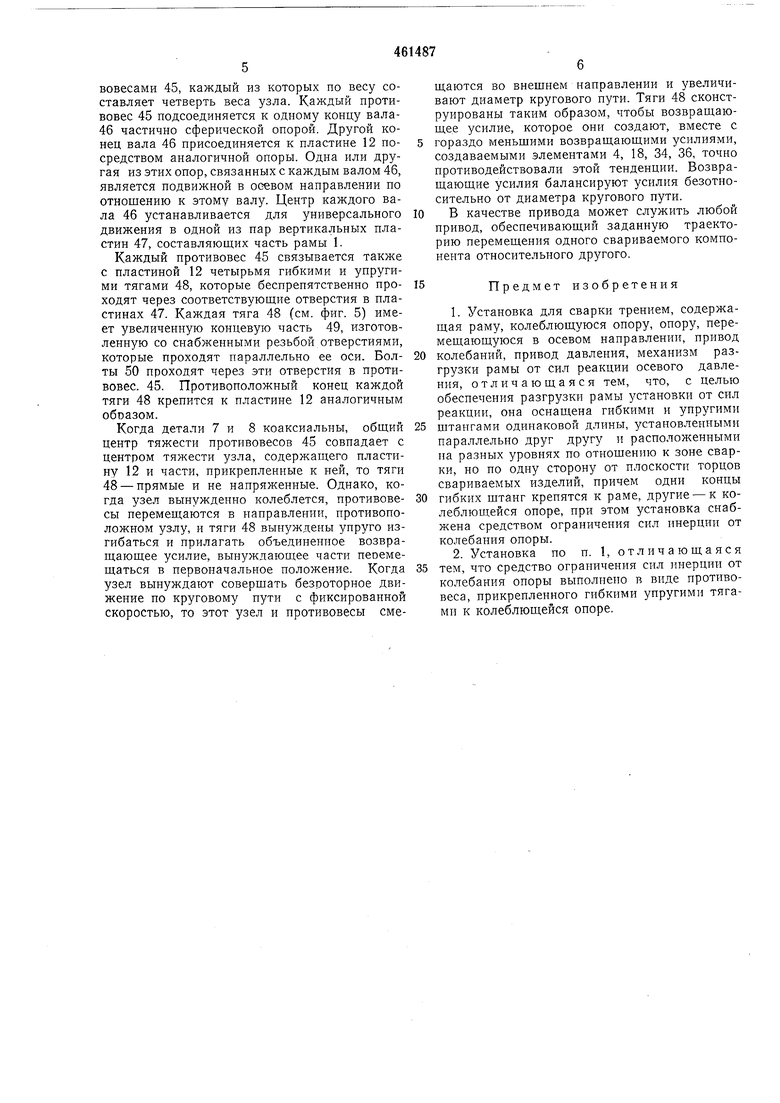

На фиг. 1 показана предлагаемая установка для сварки трением, в разрезе; на фиг. 2 - сечение по А-А на фиг. 1; на фиг. 3 - установка в плане; на фиг. 4 - крепление

гибких щтанг; на фиг. 5 - крепление гибких тяг к противовесу и к колеблющейся опоре. Установка содержит сварную раму 1, нижней части которой придается форма закрытой коробки прямоугольной формы. От нижней

части рамы 1 проходит вертикальная часть 2 рамы, которая также коробчата по форме. От противоположных боковых сторон части 2 поднимаются две параллельные пластины 3 (см. фиг. 2), каждая из которых снабжена креплением для одного конца щтанги 4. Штанги 4 расположены параллельно друг другу, причем их вторые концы крепятся к верхней пластине 5. Верхняя пластина 5 несет на себе патрон 6,

удерживающий деталь 7, которая является

одним из двух свариваемых компонентов. Другая деталь 8 удерживается патроном 9, монтируемым на салазках 10. Последние скользят в горизонтальном направлении по вертикальной пластине И рамы 1. К одной из кромок верхней пластины 5 прикреплена основная пластина 12, центральная плоскость которой параллельна торцовым поверхностям деталей 7 и 8. Ребро 13 жесткости проходпт между верхней пластиной 5 и основной пластиной 12. Для того чтобы нривести центр тяжести этих частей к центру основной пластины 12, служит нижняя пластина 14, выполненная аналогично верхней пластине 5, а ребро 15 жесткости - аналогично ребру 13. Патрон 16 идентичен патрону 6 и снабжен болванкой 17, которая аналогична по форме и весу детали 7.

Гибкие штанги 18, параллельные штангам 4, крепятся к нижней пластине 14 и проходят внутри нижней части рамы 1 к крепежным приспособлениям пластииы 19. Штанги 4 и 18 определяют положение основной пластины 12 и закрепленных к ней частей по отношению к раме 1 и имеют одинаковую протяженность, однако штанги 18 монтируются несколько левее штанг 4. Поскольку штанги 4 и 18 гибкие, пластина 12 и упомянутые части могут вынужденно колебаться в илоскости, нормальной к оси этих штанг. Когда возникает колебание, эти штанги упруго изгибаются. Каждая штанга содержит две аиалогичпые части 20 и 21. Основная, контрольная часть, - цилиндрическая, а концевая часть сводится на конус к цилиндрической части 22 уменьшенного диаметра, которая оканчивается фланцем 23. Части 20 и 21 соединяются вместе при помош,и болтов 24, которые проходят через выравненные по одной прямой отверстия во фланцах 23. Часть 20 снабжена на на торцовой поверхности фнксируюш;им положение выступом 25, который входит в сопряженное гнездо в торце части 21.

На внешнем конце каждой штанги имеется иаиравленный наружу кольцевой фланец 26, который устанавливается соосно отверстиям для болтов 27, которые крепят фланец к примыкаюшей части 28 установки. Внутренний диаметр отверстия 29 в части 28, через которое проходит конец штанги, значительно больше, чем внешний диаметр примыкающей части штапги. Это позволяет неограниченно изгибать штанги, когда установка находится в рабочем состоянии. Диаметр фланцев 23 также меньше, чем внутренний диаметр отверстий 29, для того чтобы части 20 и 21 могли быть пропушены через эти отверстия во время процесса изготовления, а затем закреплены вместе при помоши болтов 24.

Деталь 8 может быть принудительно введена в контакт с деталью 7 при помоши гидравлического силового цилиндра, снабженного поршнем 30 и поршневым штоком 31. Поршень 30 имеет оси 32 качения, ири помощи которых монтируется в пустотелом суппорте

33,установленном для осевого скользящего перемещения по вертикальной части 2 рамы 1. Суппорт 33 ограничивается от движения в любом другом направлении и соединяется с

верхней пластиной 5 четырьмя штангами 34. Эти штанги по конструкции выполнены аналогично штангам 4 и имеют ту же длину, но значительно больший диаметр. Между пластинами 19 находится другой суппорт 35, который ограничивается от перемещения в направлении, иараллельпом суппорту 33. Суппорт 35 связывается с нижней пластиной 14 штангами 36, которые аналогичны штангам

34.Штанги 34, 36 воспринимают силы реакции и снимают действие на раму 1.

Поршневой шток 31 шарнирно соединяется осью 37 с одним углом треугольной сборки 38, содержащей, в свою очередь две разнесенные друг от друга параллельные пластины. НижНИИ угол сборки 38 шариирно соединяется осью 39 с тягой 40, которая составляет одно целое с суппортом 35. Верхпий угол сборки 38 шарпирно соединяется осью 41 с одним концом короткой тяги 42, другой конец которой

шарнирно соединяется осью 43 с выступами 44, зафиксированными к салазкам 10.

Когда гидравлический силовой цилиндр приводится в действие, салазки 10 смещаются вираво, в то время как суппорт 33 смещается влево. Деталь 8 упирается в деталь 7 и вынуждает последнюю смещаться вправо, но это перемещение ограничивается штангами 34, которые связывают верхнюю пластину 5 с суппортом 33. Таким образом, реакция на силу, прилагаемую этим узлом, сжимает вместе детали 8 и 7 и в большей степени воспринимается штангами 34.

Характерная особенность предлагаемой установки состоит в том, что патроны 6 и 9 крепятся к имеющим верхние поверхности пластиие 5 и салазкам 10. Следовательно, усилие, прилагаемое деталью 8 к детали 7, находится выше уровня сил реакции, выдерживаемых штангами 34.

Таким образом, крутящий момент прилагается к основной пластине 12, отжимая нижнюю часть влево. Однако усилие, прилагаемое к нижней части пластины 12, передается суппорту 35 и, следовательно, тяге 40, и уравновешивается силой, направленной вправо и передаваемой через треугольную сборку 38 от гидравлического силового цилиндра. Таким образом, пластина 12 удерживается в равновесии. Суппорты 33 и 35, которые составляют рамные средства установки, не передают никаких значительных сил реакции раме 1. Следовательно, работа гидравлического силового цилиндоа не приводит к нарушению устойчивости и целостности рамы.

Узел, содержащий пластину 12 и неподвижно закрепленные на ней части, т. е. верхнюю пластину 5, нижнюю пластину 14, ребра 13 и 15 жесткости, патроны 6 и 16 и детали 7 и 8, имеет центр тяжести в центре пластины 12.

Этот узел уравновешивается четырьмя противовесами 45, каждый из которых по весу составляет четверть веса узла. Каждый противовес 45 подсоединяется к одному концу вала46 частично сферической опорой. Другой конец вала 46 присоединяется к пластине 12 посредством аналогичной опоры. Одна или другая из этих опор, связанных с каждым валом 46, является подвижной в осевом направлении по отношению к этому валу. Центр каждого вала 46 устанавливается для универсального движения в одной из пар вертикальных пластин 47, составляющих часть рамы 1.

Каждый противовес 45 связывается также с пластиной 12 четырьмя гибкими и упругими тягами 48, которые беспрепятственно проходят через соответствующие отверстия в пластинах 47. Каждая тяга 48 (см. фиг. 5) имеет увеличенную концевую часть 49, изготовленную со снабженными резьбой отверстиями, которые проходят параллельно ее оси. Болты 50 проходят через эти отверстия в противовес. 45. Противоположный конец каждой тяги 48 крепится к пластине 12 аналогичным обоазом.

Когда детали 7 и 8 коаксиальны, общий центр тяжести противовесов 45 совпадает с центром тяжести узла, содержащего пластину 12 и части, прикрепленные к ней, то тяги 48 - прямые и не напряженные. Однако, когда узел вынужденно колеблется, противовесы перемещаются в направлении, противоположном узлу, и тяги 48 вынуждены упруго изгибаться и прилагать объединенное возвращающее усилие, вынуждающее части пеоемещаться в первоначальное положение. Когда узел вынуждают совершать безроторное движение по круговому пути с фиксированной скоростью, то этот узел и противовесы смещаются во внешнем направлении и увеличивают диаметр кругового пути. Тяги 48 сконструированы таким образом, чтобы возвращающее усилие, которое они создают, вместе с

гораздо меньщими возвращающими усилиями, создаваемыми элементами 4, 18, 34, 36, точно противодействовали этой тенденции. Возвращающие усилия балансируют усилия безотносительно от диаметра кругового нути.

В качестве привода может служить любой привод, обеспечивающий заданную траекторию перемещения одного свариваемого компонента относительного другого.

15

Предмет изобретения

1.Установка для сварки трением, содержащая раму, колеблющуюся опору, опору, перемещающуюся в осевом направлении, привод

колебаний, привод давления, механизм разгрузки рамы от сил реакции осевого давления, отличающаяся тем, что, с целью обеспечения разгрузки рамы установки от сил реакции, она оснащена гибкими и упругими

щтангами одинаковой длины, установленными параллельно друг другу и расположенными на разных уровнях по отнощению к зоне сварки, но по одну сторону от плоскости торцов свариваемых изделий, причем одни концы

гибких щтанг крепятся к раме, другие - к колеблющейся опоре, при этом установка снабжена средством ограничения сил инерции от колебания опоры.

2.Установка по п. 1, отличающаяся тем, что средство ограничения сил инерции от

колебания опоры выполнено в виде противовеса, прикрепленного гибкими упругими тягами к колеблющейся опоре. J ifl 2 4J 44 f / //. / -Л Ач S S M 7 r

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сварки трением | 1989 |

|

SU1829990A3 |

| ЛЮНЕТ | 2014 |

|

RU2580882C1 |

| Устройство для сварки трением | 1987 |

|

SU1602649A1 |

| КОМПОНОВКА МНОГОЦЕЛЕВОГО СТАНКА НА ОСНОВЕ ПРИНЦИПОВ ПАРАЛЛЕЛЬНОЙ КИНЕМАТИКИ | 2013 |

|

RU2542878C2 |

| Силовой тренажер | 1989 |

|

SU1720665A1 |

| УСТАНОВКА ДЛЯ АВТОМАТИЧЕСКОЙШВОВ | 1971 |

|

SU312699A1 |

| УСТРОЙСТВО ДЛЯ ТРЕНИРОВКИ И ОБУЧЕНИЯ НАЧИНАЮЩИХ ТЯЖЕЛОАТЛЕТОВ | 2007 |

|

RU2365397C2 |

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ АСИММЕТРИЧНОЙ ЗАГОТОВКИ С ОДНОЙ УСТАНОВКИ, СТАНОК И УСТРОЙСТВО ДЛЯ ЗАКРЕПЛЕНИЯ ЗАГОТОВКИ | 2013 |

|

RU2600685C1 |

| Устройство для механической обработки деталей преимущественно пустотелых | 1983 |

|

SU1356953A3 |

| Установка для сварки крупногабаритных трубопроводов с отводами | 1980 |

|

SU979057A1 |

Авторы

Даты

1975-02-25—Публикация

1972-10-26—Подача