Изобретение касается обработки металлов давлением.

Известно устройство для электрогидравлической штамповки, содержащее связанные колоннами верхнюю и нижнюю плиты, матрицу, установленную на нижней плите с возможностью горизонтального перемещения по выполненным в плите направляющим, и электрод. Однако такое устройство не позволяет получать детали высокого качества, а производительность его невысокая.

Предложенное устройство отличается тем, что оно снабжено прижимным кольцом с силовыми цилиндрами его вертикального перемещения, установленной на верхней плите с возможностью вертикального перемещения по колоннам крышкой, несущей силовые цилиндры прижимного кольца и электрод, и дном матрицы, расположенным на нижней плите с возможностью вертикального перемещения, например, посредством гидроцилиндра, установленного под нижней плитой.

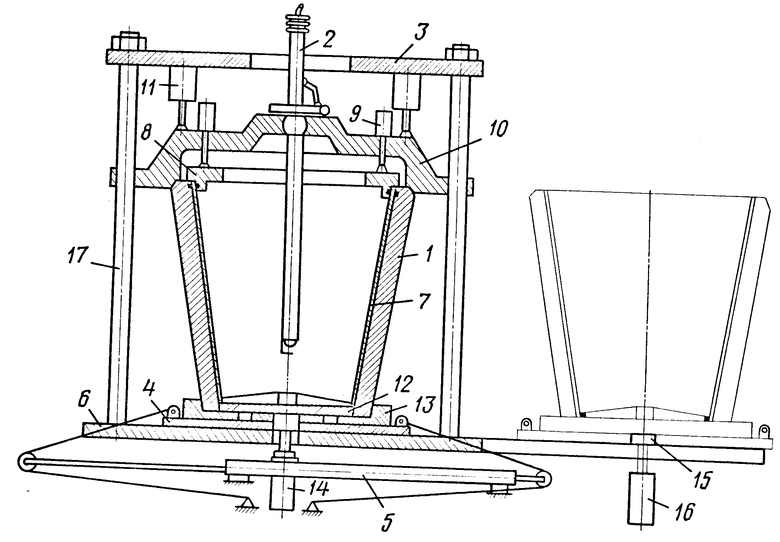

На чертеже изображено устройство в разрезе, внешний вид.

Оно содержит матрицу 1, электрод 2, верхнюю 3 и нижнюю 4 плиты, последняя из которых связана силовым цилиндром 5 для перемещения ее по направляющим стола 6 из-под верхней плиты 3, и механизм досылки детали 7 в матрицу 1, выполненный в виде прижимного кольца 8, шарнирно связанного при помощи силовых цилиндров 9 с верхней крышкой 10, которая, в свою очередь, при помощи силовых цилиндров 11 шарнирно связана с верхней неподвижной плитой 3, и донышка 12 с уплотнением, установленного соосно прижимному кольцу 8, на нижней крышке 1З, установленной на плите 4, и взаимодействующего со штоком силового цилиндра 14, а также с устройством выталкивания откалиброванной детали 7 из матрицы 1, выполненным в виде пяты 15, насаженной на шток силового цилиндра 16. Крышка 10 в процессе работы перемещается по направлению стойками 17, связывающим верхнюю плиту 3 со столом 6. Кроме того, крышка снабжена электродом 2, пропущенным через нее, и имеет отверстие (на чертеже не показано) для ввода жидкости в разрядную камеру, образованную матрицей 1, верхней 10 и нижней 1З крышками.

Матрица 1 с деталью 7, установленная в крышке 1З на нижней плите 4, по направляющим стола 6 подводится силовым цилиндром 5 в исходную позицию под верхнюю крышку 10. Силовыми цилиндрами 11 верхняя крышка 10 с электродом 2 по направляющим стойкам 17 опускается на матрицу 1. Затем силовыми цилиндрами 9 прижимное кольцо 8 начинает равномерно досылать деталь 7 в матрицу 1, продолжая эту операцию в процессе калибровки. Шток силового цилиндра 14 входит в контакт с донышком 12 и прижимает его к детали 7, закрывая разрядную камеру снизу. После чего разрядная камера заполняется жидкостью. На электрод 2, совершающий круговые и поступательные перемещения относительно детали 7 от энергетического блока (на чертеже не показано) подаются генерирующие высоковольтные импульсы, а образующиеся при этом ударные волны калибруют деталь 7. До окончании калибровки жидкость откачивается из разрядной камеры, силовые цилиндры 9 поднимают прижимное кольцо 8, а силовые цилиндры 11 - крышку 10 с электродом 2. Шток цилиндра 14 отводится, и нижняя плита 4 с установленными на ней крышкой 13 и матрицей 1 с откалиброванной деталью 7 по направляющим стола 6 перемещается силовым цилиндром 5 к механизму выталкивания откалиброванной детали 7 из матрицы 1. Пята 15 штока цилиндра 16 входит в контакт с донышком 12, выталкивая им деталь 7 из матрицы 1. В матрицу 1 устанавливается новая деталь 7, и цикл повторяется.

Работа всех механизмов устройства обеспечивается электрической системой автоматического управления (на чертеже не показано).

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОГИДРАВЛИЧЕСКОЙ ШТАМПОВКИ | 1973 |

|

SU465821A1 |

| Устройство для электрогидравлической штамповки | 1978 |

|

SU713040A1 |

| Устройство для отбортовки кромок от верстий | 1975 |

|

SU603465A1 |

| Устройство для формирования функциональных покрытий из порошкового материала на торцевой поверхности металлической детали двухсторонним прессованием | 2020 |

|

RU2761060C1 |

| Устройство для штамповки деталей | 1990 |

|

SU1738458A1 |

| Устройство для изготовления оболочек с продольными гофрами | 2024 |

|

RU2836372C1 |

| Ножницы для резки листового материала | 1989 |

|

SU1738503A1 |

| Автоматизированный комплекс для листовой штамповки | 1979 |

|

SU774722A1 |

| Металлорежущий станок со сменными шпиндельными головками | 1991 |

|

SU1784443A1 |

| СТЕНД ДЛЯ МОНТАЖА И ДЕМОНТАЖА ШИНЫ КОЛЕСА БОЛЬШЕГРУЗНОГО АВТОМОБИЛЯ И ПОДВЕСКА ДЛЯ ЗАХВАТА КОЛЕСА | 2007 |

|

RU2340465C1 |

Устройство для электрогидравлической формовки оболочек, содержащее связанные колоннами верхнюю и нижнюю плиты, матрицу, установленную на нижней плите с возможностью горизонтального перемещения по выполненным в плите направляющим, и электрод, отличающееся тем, что, с целью повышения качества получаемой детали и производительности устройства, оно снабжено прижимным кольцом с силовыми цилиндрами его вертикального перемещения, установленной на верхней плите с возможностью вертикального перемещения по колоннам крышкой, несущей силовые цилиндры прижимного кольца и электрод, и дном матрицы, расположенным на нижней плите с возможностью вертикального перемещения, например, посредством гидроцилиндра, установленного под нижней плитой.

Устройство для электрогидравлической формовки оболочек, содержащее связанные колоннами верхнюю и нижнюю плиты, матрицу, установленную на нижней плите с возможностью горизонтального перемещения по выполненным в плите направляющим, и электрод, отличающееся тем, что, с целью повышения качества получаемой детали и производительности устройства, оно снабжено прижимным кольцом с силовыми цилиндрами его вертикального перемещения, установленной на верхней плите с возможностью вертикального перемещения по колоннам крышкой, несущей силовые цилиндры прижимного кольца и электрод, и дном матрицы, расположенным на нижней плите с возможностью вертикального перемещения, например, посредством гидроцилиндра, установленного под нижней плитой.

Авторы

Даты

1996-06-27—Публикация

1973-05-03—Подача