Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении деталей сложной формы выдавливанием.

Известен пресс для объемной штамповки с электроприводом для импульсного воздействия на заготовку при штамповке (авт.св. СССР Ms 190212, кл, В 30 d, 1967), состоящий из главного силового цилиндра с электроприводом и силового поршня, размещенного в замкнутой станине пресса. Источником силовых импульсов является электрогидравлический эффект, воспроизводимый в силовом цилиндре, заполненном жидкостью, в основном разрядном промежутке между электродамп. Во время разряда в полости цилиндра образуется высокое импульсное давление, передаваемое затем

на силовой поршень. На подъемном столе в нижней части станины крепится инструмент с заготовкой, на который опирается силовой поршень. Подъемный стол с инструментом может перемещаться вверх при помощи гидравлической или какой-либо передачи. По мере деформации заготовки стол перемещает инструмент, а через него и поршень вверх до упора в бурт силового цилиндра, статистически воздействуя при одновременном приложении энергии импульса на заготовку.

Недостатком данного пресса является невозможность создания больших усилий, так как часть энергии, выделившейся в результате разряда, гасится за счет упругого сжатия жидкости в гидроцилиндре подъемного стола, еще часть расходуется на преviсо

00

ь.

Л 00

одоление сил сопротивления перемещению силового поршня. Эти непродуктивные затраты энергии значительно снижают КПД пресса. Кроме того, точно определить усилие, которое воздействует на заготовку, возможно только в момент первого разряда, так как заготовка и рабочий инструмент находятся как бы подвижные между двумя пружинами. В момент приложения импульсной нагрузки на силовой поршень усилие передается через инструмент и заготовку на стол пресса. Под действием этого усилия жидкость в гидроприводе стола пресса сжимается, тем самым ослабляет воздействие на заготовку. В момент снятия нагрузки давление в системе гидропривода гораздо выше, чем в силовом цилиндре, а это заставляет перемещаться всю систему (стол, инструмент, заготовку, силовой поршень) в верхнее положение, а затем снова в нижнее до момента уравновешивания всех сил.

К моменту осуществления второго разряда система колеблется, а это не дает возможность определить усилие воздействия на заготовку. Это, в свою очередь, не дает возможность обеспечить точность получения детали. Материал заготовки постоянно находится под переменной нагрузкой, что негативно сказывается на пластические возможности деформируемого материала. В результате разряда значительная часть выделившейся энергии затрачивается на упругую деформацию при каждом новом цикле. Данная конструкция пресса рассчитана на штамповку определенной номенклатуры деталей, что создает сложность с эффективной загрузкой и может вызвать простои оборудования при отсутствии требуемой номенклатуры.

Все выше перечисленные недостатки значительно снижают технологические возможности пресса и делают его эксплуатацию неэффективной.

Прототипом заявляемого технического решения является устройство для штамповки деталей (авт.св. СССР № 1082537, кл. В 21 S 13/02, 1982), содержащее подвижный в осевом направлении контейнер со ступенчатой внутренней поверхностью, образующей полость под жидкость высокого давления, пуансон, направляющий плунжер, опору под обрабатываемую деталь, вы- талкиватель,размещенныйв

направляющем плунжере и жестко связанный с опорой. В контейнере выполнены каналы, соединяющие его полости большего и меньшего диаметров. Опора под обрабатываемую деталь образует со стенками контейнера и направляющим плунжером кольцевую полость.

Известное устройство частично устраняет недостатки предшествующего, так как высокое гидростатическое давление позволяет создать в очаге деформации дополнительные напряжения сжатия, уменьшая тем самым растягивающее напряжение, и обеспечивает более оптимальную схему напряжения деформированного состояния.

0 Материал заготовки находится под постоянной сжимающей нагрузкой, и энергия, затраченная на упругую деформацию, значительно ниже. Кроме того, устройство съемное и при отсутствии необходимости

5 эксплуатации может быть легко демонтировано, освободив пресс для требуемой работы. Однако данное устройство не дает возможность изготавливать детали со сложной конфигурацией основания - детали ти0 па стакан с фигурным дном с внутренней и наружной стороны. Для создания больших усилий при штамповке деталей с хорошей проработкой материала требуется мощное прессовое оборудование, которое необхо5 димо разместить на больших площадях.

Недостатком устройства является также необходимость введения промежуточной операции термической обработки из-за малой скорости деформации, не дающей

0 возможность полностью использовать прочностные и пластические характеристики материала заготовки. Деформация ведется только обратным выдавливанием, в результате материал заготовки прорабаты5 вается не равномерно. Под пуансоном получается зона интенсивной деформации, в расположенных ниже участках интенсивность постепенно уменьшается, а на нижних участках деформация почти отсутствует.

0 В результате образуется так называемый пресс-остаток, а это не дает возможности равномерно использовать весь объем деформируемой заготовки. Перечисленные недостатки значительно снижают техноло5 гические возможности устройства.

Целью изобретения является расширение технологических возможностей устройства.

Цель достигается тем, что устройство для

0 штамповки деталей, содержащее подвижный в осевом направлении контейнер со ступенчатой внутренней поверхностью, пуансон, связанный с ним плунжером, и направляющий плунжер, размещенные соответственно

5 в плоскостях меньшего и большего диаметров, опору, установленную на направляющем плунжере и образующую с внутренней поверхностью контейнера кольцевую полость, сообщенную с полостью контейнера

меньшего диаметра посредством каналов, выполненных в стенках контейнера, а также выталкиватель, размещенный с возможностью взаимодействия с опорой, снабжено электродом, соединенным с источником импульсного тока, выталкиватель выполнен с осевым отверстием, электрод размещен в указанном отверстии, опора выполнена из двух частей, в нижней из которых выполнены осевое отверстие и горизонтальные и наклонные каналы, соединяющие указанное отверстие с кольцевой полостью, а верхняя часть опоры выполнена с выступом, размещенным в отверстии нижней части опоры с возможности перекрытия наклонных каналов и образующим совместно с верхним торцом выталкивателя дополнительную полость, при этом рабочий конец электрода расположен в указанной полости.

Неизвестны технические решения, которые имеют совокупность признаков, сход- ную с совокупностью признаков заявляемого решения, и обеспечивают указанный выше положительный эффект, что позволяет сделать вывод о существенности отличий заявляемого решения. Совокупность указанных признаков приводит к возможности изготовления деталей сложной формы с использованием прессов со сравнительно небольшим усилием прессования, что приводит к расширению технологических возможностей устройства для штамповки деталей.

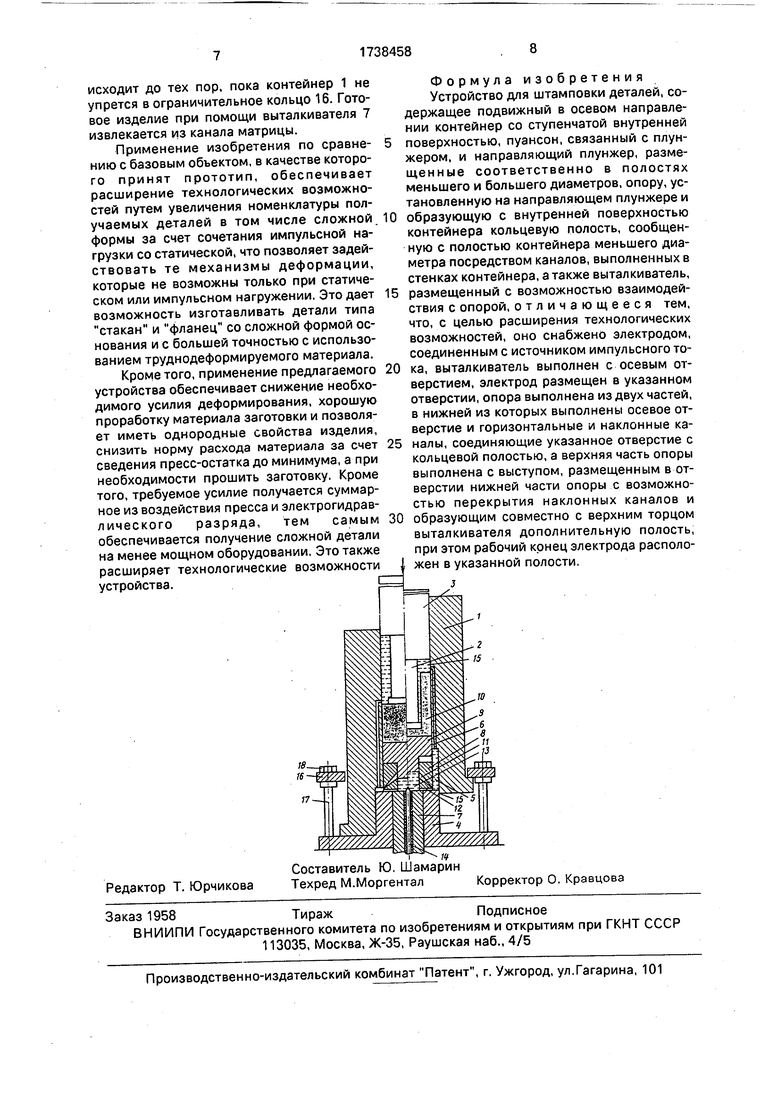

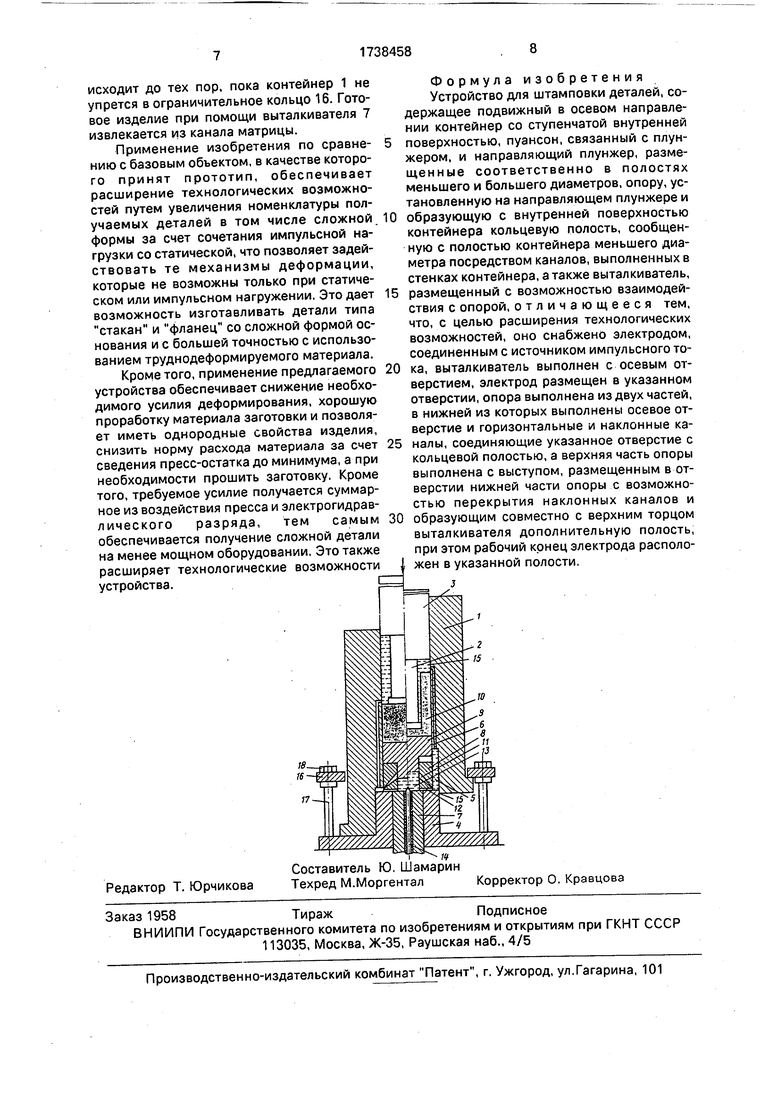

На чертеже слева от оси изображено устройство в исходном состоянии, а справа - в процессе выдавливания.

Устройство содержит подвижный в осевом направлении контейнер 1, пуансон 2, связанный с ним плунжер 3 и направляющий плунжер 4. Контейнер 1 выполнен со ступенчатой внутренней поверхностью и установлен полостью большего диаметра на направляющем плунжере 4, а пуансон 2 с плунжером 3 размещены в полости меньшего диаметра контейнера. Направляющий плунжер 4 и внутренняя поверхность контейнера 1 большого диаметра образуют кольцевую полость 5, сообщающуюся с полостью контейнера 1 меньшего диаметра при помощи выполненных в стенках контейнера горизонтальных каналов 6. В направляющем плунжере 4 установлен выталкиватель 7, связанный с опорой, выполненной из двух частей: нижней 8 и верхней 9. В нижней части 8 опоры выполнено осевое отверстие, а верхняя часть 9 опоры выполнена в виде подвижной матрицы, на которой устанавливается заготовка 10. В стенках нижней части 8 опоры выполнены наклонные 11 и горизонтальные 12 каналы,

сообщающиеся с кольцевой полостью 5. Подвижная матрица 9 выполнена со ступенчатой наружной поверхностью (т.е. выступом), является съемной и выполняется в зависимости от формы изготовляемой детали. В своем нижнем положении подвижная матрица 9 опирается на основание нижней части 8 опоры, а меньшим диаметром входит в отверстие указанной части 8 опоры, образуя

0 при этом полость 13, ограниченную выступом матрицы 9, цилиндром 8 и выталкивателем 7. В выталкивателе выполнено осевое отверстие, в котором установлен электрод 14, который соединен одним концом с ис5 точником тока (на чертеже не показан), а другим концом входит в полость 13.

В контейнер 1 залита рабочая жидкость, которая через каналы б, 12 свободно проходит в кольцевую полость 5 и полость 13.

0 Пуансон 2 связан с плунжером 3, имеющим уплотнение 15. Аналогичные уплотнения имеет и направляющий плунжер 4. Перемещения контейнера 1 при съеме детали ограничивается кольцом 16, установленном на

5 винтах 17 и закрепленном при помощи гаек 18.

Устройство работает следующим образом.

При приложении нагрузки к пуансону 2

0 последний внедряется в заготовку 10. Возникает очаг интенсивной деформации, постепенно перемещающийся вниз и охватывающий новые слои заготовки 10. Одновременно в полости 13 производятэлект5 рические разряды путем подачи на электрод 14 требуемого напряжения, в результате чего выделяется энергия, которая в виде ударной волны и гидропотока воздействует на подвижную матрицу 9. В свою очередь мат0 рица 9 передает воздействие на заготовку 10, заставляя возникать очагу интенсивной деформации у основания заготовки, т.е. в зоне, где обычно деформация почти отсутствует. В зависимости от требуемой формы

5 детали устройство дает возможность применять оптимальный способ выдавливания (прямой, обратный, комбинированный) путем замены матрицы 9, которая может быть выполнена в различных вариантах, и варьи0 рования вклада в суммарное воздействие пресса и электрогидравлического разряда. Одновременно под воздействием плунжера 3 рабочая жидкость из полости контейнера 1 меньшего диаметра вытесняется в кольце5 BVHD полость 5 через каналы 6. Поскольку объем жидкости) в полости контейнера 1 меньшего диаметра уменьшается по мере выдавливания, то рабочая жидкость, перетекая в кольцевую полость 6, перемещает контейнер 1 вверх. Процесс штамповки происходит до тех пор, пока контейнер 1 не упрется в ограничительное кольцо 16. Готовое изделие при помощи выталкивателя 7 извлекается из канала матрицы.

Применение изобретения по сравне- нию с базовым объектом, в качестве которого принят прототип, обеспечивает расширение технологических возможностей путем увеличения номенклатуры получаемых деталей в том числе сложной формы за счет сочетания импульсной нагрузки со статической, что позволяет задействовать те механизмы деформации, которые не возможны только при статическом или импульсном нагружении. Это дает возможность изготавливать детали типа стакан и фланец со сложной формой основания и с большей точностью с использованием труднодеформируемого материала.

Кроме того, применение предлагаемого устройства обеспечивает снижение необходимого усилия деформирования, хорошую проработку материала заготовки и позволяет иметь однородные свойства изделия, снизить норму расхода материала за счет сведения пресс-остатка до минимума, а при необходимости прошить заготовку. Кроме того, требуемое усилие получается суммарное из воздействия пресса и электрогидрав- лического разряда, тем самым обеспечивается получение сложной детали на менее мощном оборудовании, Это также расширяет технологические возможности устройства.

Формула изобретения Устройство для штамповки деталей, содержащее подвижный в осевом направлении контейнер со ступенчатой внутренней поверхностью, пуансон, связанный с плунжером, и направляющий плунжер, размещенные соответственно в полостях меньшего и большего диаметров, опору, установленную на направляющем плунжере и образующую с внутренней поверхностью контейнера кольцевую полость, сообщенную с полостью контейнера меньшего диаметра посредством каналов, выполненных в стенках контейнера, а также выталкиватель, размещенный с возможностью взаимодействия с опорой, отличающееся тем, что, с целью расширения технологических возможностей, оно снабжено электродом, соединенным с источником импульсного тока, выталкиватель выполнен с осевым отверстием, электрод размещен в указанном отверстии, опора выполнена из двух частей, в нижней из которых выполнены осевое отверстие и горизонтальные и наклонные каналы, соединяющие указанное отверстие с кольцевой полостью, а верхняя часть опоры выполнена с выступом, размещенным в отверстии нижней части опоры с возможностью перекрытия наклонных каналов и образующим совместно с верхним торцом выталкивателя дополнительную полость, при этом рабочий конец электрода расположен в указанной полости.

j

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для штамповки деталей | 1982 |

|

SU1082537A1 |

| Устройство для штамповки деталей | 1986 |

|

SU1357111A2 |

| Штамп для изготовления изделий из труднодеформируемых материалов | 1980 |

|

SU1016014A1 |

| Способ гидромеханической штамповки трубчатых изделий переменного сечения | 1987 |

|

SU1433578A1 |

| Устройство для получения полых изделий из трубчатых заготовок | 1990 |

|

SU1810185A1 |

| Способ обработки труб | 1990 |

|

SU1810186A1 |

| СПОСОБ ОСАДКИ ОСЕСИММЕТРИЧНЫХ ЗАГОТОВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2006333C1 |

| ПРЕССОВАЯ УСТАНОВКА ДЛЯ МНОГОПОЛОСТНОЙ БЕЗОБЛОЙНОЙ ШТАМПОВКИ | 1992 |

|

RU2057648C1 |

| Способ пластического структурообразования и устройство для его осуществления | 1989 |

|

SU1741960A1 |

| Устройство для штамповки полых деталей с отводами | 1975 |

|

SU549199A1 |

Сущность изобретения: устройство для штамповки деталей содержит подвижный в осевом направлении контейнер со ступенчатой внутренней поверхностью, пуансон, связанный с ним плунжер и направляющий плунжер, которые размещены в контейнере соответственно в полостях меньшего и большего диаметров, опору, установленную на направляющем плунжере и образующую с внутренней поверхностью контейнера кольцевую полость, сообщающуюся с полостью контейнера меньшего диаметра при помощи каналов, выполненных в стенках контейнера, а также выталкиватель, взаимодействующий с опорой. Опора выполнена из двух частей, в нижней из которых выполнены осевое отверстие и сообщающиеся с кольцевой полостью горизонтальные и наклонные каналы. В верхней части выполнен выступ, входящий в осевое отверстие и перекрывающий наклонные каналы, образуя полость, ограниченную снизу выталкивателем, в котором выполнено отверстие и установлен электрод, соединенный с источником импульсного тока. 1 ил. сл С

| Авторское свидетельство СССР | |||

| Устройство для штамповки деталей | 1982 |

|

SU1082537A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-06-07—Публикация

1990-05-07—Подача