1

Изобретение относится к гидропрессовому оборудованию, а точнее к выравниванию усилия штамповки на заготовку при штамповке труб гибкой листовых заготовок.

Известный способ выравнивания усилия штамповки гидропресса заключается в дросселировании жидкости в цилиндрах пресса при перекосе подвижной поперечины, и сигнал на включение в работу выравниванием системы подается датчиками, фиксируюш,ими этот перекос. Однако до выравнивания траверсы уже произойдет ее перекос и будет получено в некоторой мере неравномерная деформация заготовки по длине.

С целью повышения равномерности деформации заготовки по всей длине давление жидкости регулируют в деформируюш,их концевые участки заготовки цилиндрах в зависимости от отношения длины последних к протяженности зоны действия деформирующих их цилиндров.

При этом может быть обеспечено равенство отношения длины концевого участка заготовки к протяженности зоны действия деформирующих его цилиндров и отношения давления рабочей жидкости в деформируюншх концевой участок цилиндрах к давлению жидкости в остальных цилиндрах пресса.

Команду на регулирование давления в цилиндрах осуществляют подачей сигналов, соответствующих давлению жидкости в цилиндрах, деформирующих основную часть заготовки, и вышеупомянутому отношению длины концевого участка заготовки к протяженности зоны действия деформирующих его цилиндров.

Сигнал соответствующий отношению длины концевого участка заготовки к протяженности зоны действия деформирующих ее цилиндров формирует фиксацией положения любой точки заготовки.

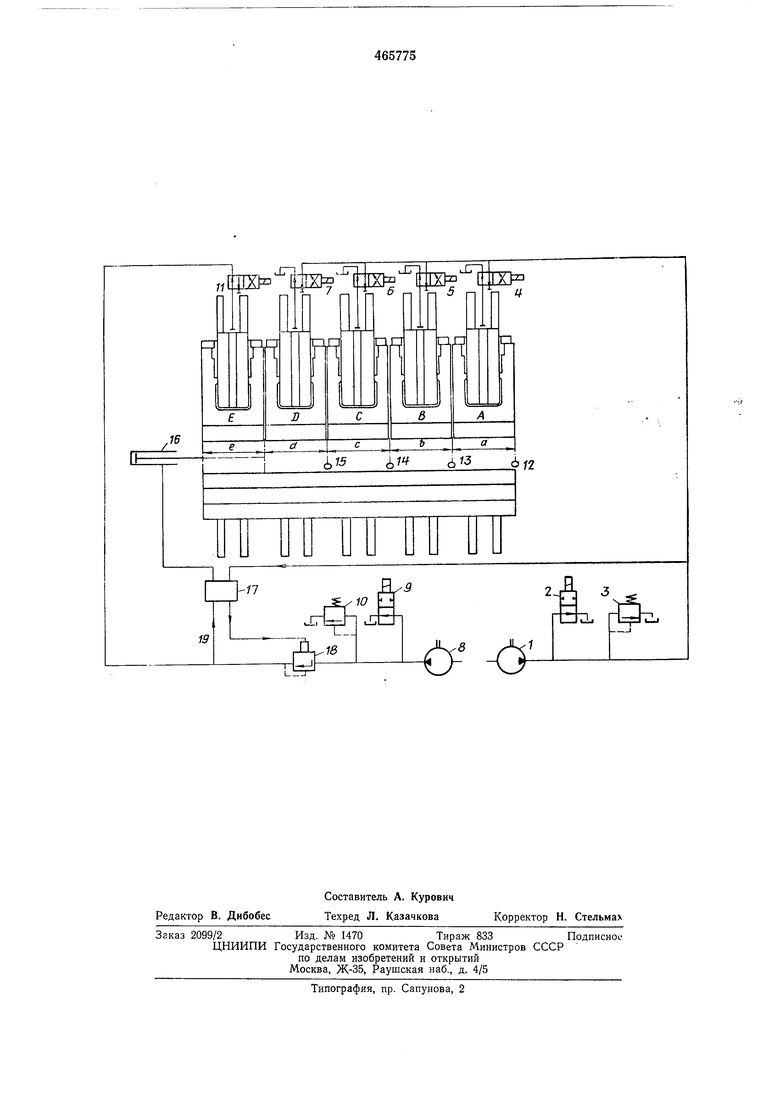

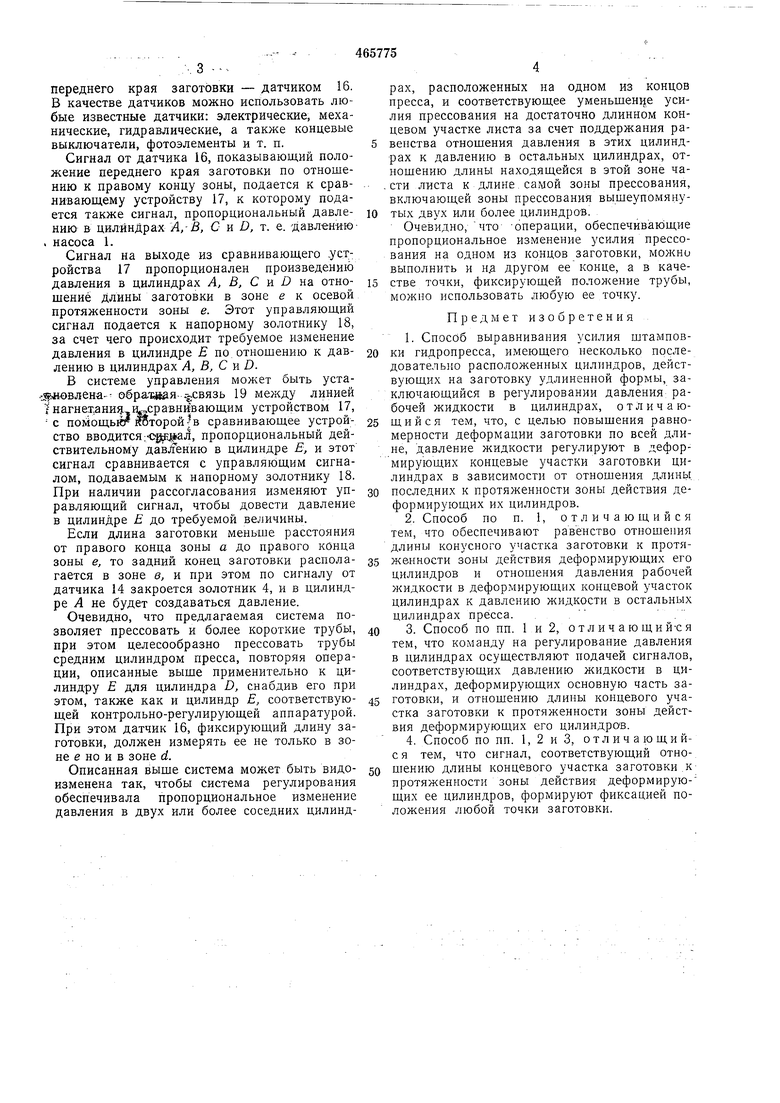

На чертеже приведена схема осуществления данного способа.

Цилиндры А, В, С и D, протяженность зоны действия которых соответственно а, Ь, с и d, соединены с источником давления, насосом 1, и системой управления, состоящей из перепускного 2 и предохранительного 3 клапанов. Для отключения цилиндров от насоса 1 используются напорные золотники 4-7. Цилиндр Е связан с другим источником давления, насосом 8, и системой управления, включающей перепускной 9 и предохранительный клапаны и запорный золотник II.

Положения свисающего края заготовки определяются датчиками 12-15, а положение л. 3 -переднего края заготовки - датчиком 16. В качестве датчиков можно использовать любые известные датчики: электрические, механические, гидравлические, а также концевые выключатели, фотоэлементы и т. п. Сигнал от датчика 16, показывающий положение переднего края заготовки по отношению к правому концу зоны, подается к сравнивающему устройству 17, к которому подается также сигнал, пропорциональный давлению в цилиндрах А,-В, С- и D, т. е. Давл-ен«ю . насоса 1. Сигнал на выходе из сравнивающего устройства 17 пропорционален произведению давления в цилиндрах А, В, С к D на отношение Длины заготовки в зоне е к осевой протяженности зоны е. Этот управляющий сигнал подается к напорному золотнику 18, за счет чего происходит требуемое изменение давления в цилиндре Е по отноп1ению к давлению в цилиндрах Л, В, С и D. В системе управления может быть уста.- ««влена-- обращая- .связь 19 между линией нагнетлни -,Ц 2Сравни-вающим устройством 17, с пойощыЬ которой- в сравнивающее устройство вводится :О}р|ал, пропорциональный действительному давлению в цилиндре Е, и этот сигнал сравнивается с управляющим сигналом, подаваемым к напорному золотнику 18. При наличии рассогласования изменяют управляющий сигнал, чтобы довести давление в цилиндре Е до требуемой величины. Если длина заготовки меньше расстояния от правого конца зоны а до правого конца зоны е, то задний конец заготовки располагается в зоне в, и при этом по сигналу от датчика 14 закроется золотник 4, и в цилиндре А не будет создаваться давление. Очевидно, что предлагаемая система позволяет прессовать и более короткие трубы, при этом целесообразно прессовать трубы средним цилиндром пресса, повторяя операции, описанные выше применительно к цилиндру Е для цилиндра D, снабдив его при этом, также как и цилиндр Е, соответствующей контрольно-регулирующей аппаратурой. При этом датчик 16, фиксирующий длину заготовки, должен измерять ее не только в зоне е но и в зоне d. Описанная выше система может быть видоизменена так, чтобы система регулирования обеспечивала пропорциональное изменение давления в двух или более соседних цилиндpax, расположенных на одном из концов пресса, и соответствующее уменьшение усилия прессования на достаточно длинном концевом участке листа за счет поддержания равенства отношения давления в этих цилиндрах к давлению в остальных цилиндрах, отношению длины находяшейся в этой зоне части листа к длине.самой зоны прессования, включающей зоны прессования вышеупомянутых двух или более цилиндров. Очевидно, что -операции, обеспечивакзщие пропорциональное изменение усилия прессования на одном из концов заготовки, можно выполнить и н.а другом ее конце, а в качестве точки, фиксирующей положение трубы, можно использовать любую ее точку. Предмет изобретения 1.Способ выравнивания усилия штамповки гидропресса, имеющего несколько последовательно расположенных цилиндров, действующих на заготовку удлиненной формы, заключающийся в регулировании давления; рабочей жидкости в цилиндрах, отЛичающийся тем, что, с целью повышения равномерности деформации заготовки по всей длине, давление жидкости регулируют в деформирующих концевые участки заготовки цилиндрах в зависимости от отношения длины последних к протяженности зоны действия деформирующих их цилиндров. 2.Способ по п. 1, отличающийся тем, что обеспечивают равенство отношения длины конусного участка заготовки к протяженности зоны действия деформирующих его цилиндров и отношения давления рабочей жидкости в деформирующих концевой участок цилиндрах к давлению жидкости в остальных цилиндрах пресса. . . 3. Способ по пп. 1 и 2, отл ич аю щий-ся тем, что команду на регулирование давления в цилиндрах осуществляют подачей сигналов, соответствующих давлению жидкости в цилиндрах, деформирующих основную часть заготовки, и отношению длины концевого участка заготовки к протяженности зоны действия деформирующих его цилиндров. 4. Способ по пп. 1, 2 и 3, отличающийс я тем, что сигнал, соответствующий отношению длины концевого участка заготовки,к протяженности зоны действия деформирующих ее цилиндров, формируют фиксацией положения любой точки заготовки. 6

| название | год | авторы | номер документа |

|---|---|---|---|

| Гидравлический пресс | 1983 |

|

SU1133117A1 |

| АГРЕГАТ ДЛЯ ФОРМОВАНИЯ | 1994 |

|

RU2091219C1 |

| Система синхронизации движения подвижной траверсы вертикального гидравлического пресса | 1983 |

|

SU1134377A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РОЛИКОВ ТЯЖЕЛОНАГРУЖЕННЫХ ПРИВОДНЫХ ЦЕПЕЙ | 2011 |

|

RU2478452C2 |

| Способ пластического структурообразования и устройство для его осуществления | 1989 |

|

SU1741960A1 |

| УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ СЕКТОРНЫМ ПРИЖИМОМ ШТАМПА ДЛЯ ЛИСТОВОЙ ШТАМПОВКИ | 2019 |

|

RU2723857C1 |

| СПОСОБ ПРЕССОВАНИЯ ПЛАСТИЧЕСКИХ И ВЯЗКОЭЛАСТИЧНЫХ МАТЕРИАЛОВ В ПРЕСС-ФОРМЕ ГИДРОПРЕССА И ГИДРОПРЕСС ДЛЯ ИХ ПРЕССОВАНИЯ | 1992 |

|

RU2042524C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ОБКАТЫВАНИЕМ | 1991 |

|

RU2021060C1 |

| ФАЗОПЕРЕХОДНАЯ УСТАНОВКА | 1991 |

|

RU2013211C1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ТОНКОЛИСТОВЫХ КРУПНОГАБАРИТНЫХ ИЗДЕЛИЙ И ПУАНСОН ПЛУНЖЕРНОГО ПРЕССА | 1993 |

|

RU2042452C1 |

чУ

Авторы

Даты

1975-03-30—Публикация

1972-09-22—Подача