Изобретение относится к области обработки металлов давлением и может быть использовано в машиностроении.

Известен способ обработки металлов давлением, по которому при осадке каждой заготовки осуществляют ее проталкивание через деформирующий инструмент последующей заготовкой, при это одновременно осаживают задний конец предыдущей и передний конец последующей заготовок.

Известна конструкция штампа объемной штамповки, содержащая пуансон, соос- кый с ним контрпуансон меньшего поперечного сечения, и подвижную в осевом направлении матрицу со ступенчатой внутренней полостью, охватывающей пуансон и контрпуансон

Наиболее близким к предлагаемому является способ пластического структурообразования путем обработки металлов простым сдвигом и конструкция для его осуществления. Конструкция представляет собой матрицу, в которой выполнены два пересекающихся под определенным углом канала, одинакового поперечного сечения, соответствующего сечению заготовки. Для обеспечения всестороннего сжатия конструкция предусматривает приложение к заготовке усилия противодавления. Способ пластического структурообразования заключается в многократном продавливании заготовки через два пересекающихся канала. При этом сечение заготовки не изменяется а пластическая деформация

VI

ю о о

осуществляется путем сдвига поперечных слоев заготовки относительно друг друга в области пересечения каналов, ее снова помещают в первый канал и цикл обработки повторяется. В каждом последующем цикле обработки заготовке сообщается дополнительная степень деформации.

Недостатком известного технического решения является низкая интенсивность и однородность структурообразования. Это обусловлено низкой величиной всестороннего сжатия при деформации металла, связанное с низкой прочностью матрицы и односторонностью выдавливания заготовок. Низкая прочность матрицы обусловлена тем, что сумма давления деформации и противодавления не должна превышать половины предела текучести ov материала инструмента, так как в противном случае произойдет разрушение матрицы. При этом разность давлений деформации и противодавления должна превышать сопротивление деформации Os обрабатываемого металла для осуществления деформации.

Целью изобретения является повышение качества заготовки путем интенсификации и однородности структурообразования металла.

Поставленная цель достигается способом пластического структурообразования. включающим многократное деформирование заготовки, с сохранением ее первоначальной формы и размеров после каждого цикла деформирования, при этом деформи- рование в каждом рабочем цикле осуществляют путем ее выдавливания с последующей одновременной осадкой выдавленной части заготовки. В каждом последующем цикле деформирования направление выдавлавания изменяется на противоположное относительно направления выдавливания в предыдущем цикле.

Поставленная цель достигается также и устройством, содержащим силовой привод, матрицу, выполненную с двумя рабочими каналами одинакового поперечного размера и длины, пуансон и контрпуансон. Матрица выполнена бандажированной, подвижной в осевом направлении и установлена с возможностью поворота совместно с пуансоном и контрпуансоном на 180°. Каналы матрицы выполнены соосно и сообщаются один с другим участком меньшего поперечного сечения, образующим канал для выдавливания. Силовой гидропривод выполнен гидравлическим в виде гидроцилиндра и системы гидроклапанов для стравливания масла. Плунжер гидроцилиндра установлен с возможностью

поочередного взаимодействования с пуансоном или контрпуансоном, а корпус с матрицей.

Известна операция выдавливания, применяемая, как правило, для получения изделия меньшего сечения. Известна операция осадки, как одна из основных операций ковки. Осуществление выдавливания с последующей осадкой выдавленного конца одной

0 и той же заготовки является неизвестным приемом.

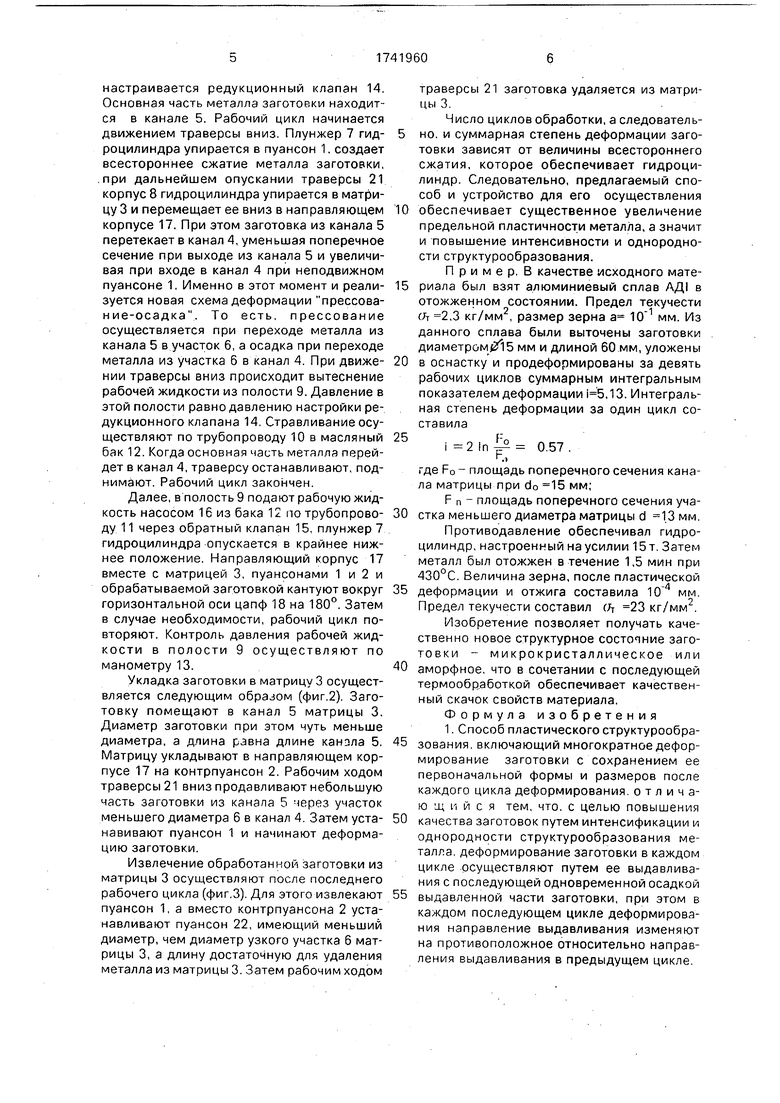

Способ пластического структурообразования и устройство для его осуществления поясняется фигурами, где левая часть

5 фигуры - исходное положение правая часть - конец рабочего цикла.

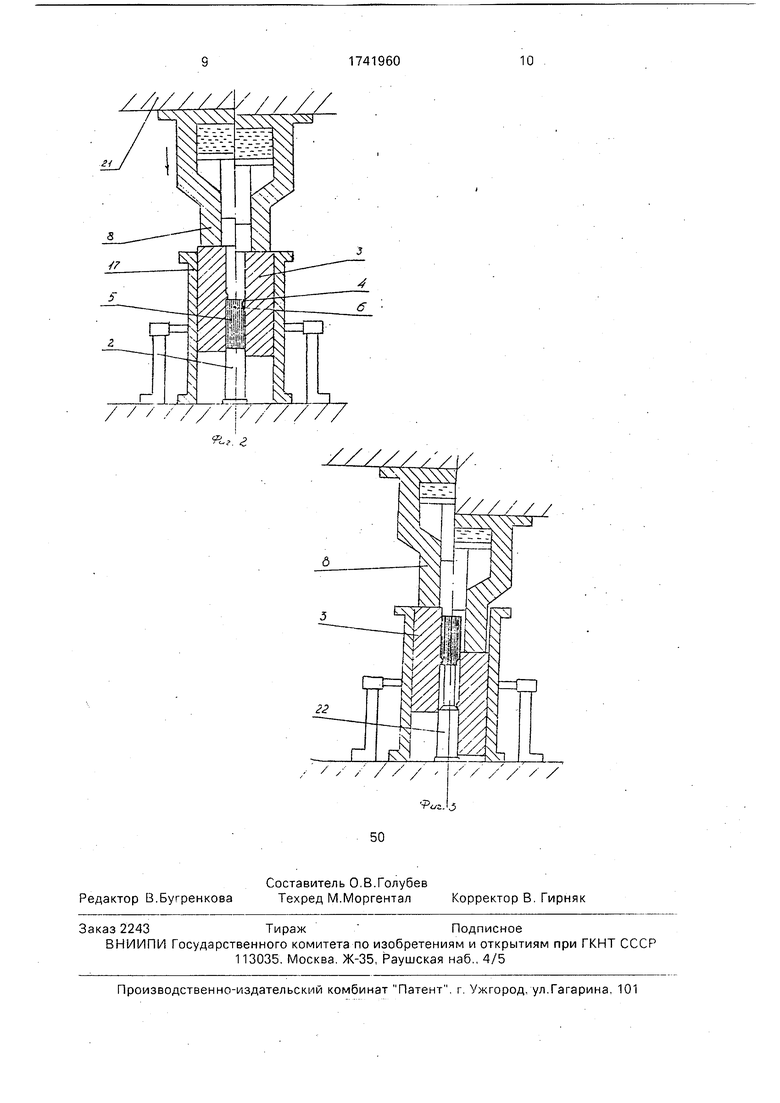

На фиг.1 показано предлагаемое устройство, общий вид; на фиг.2 - схема укладки металла в оснастку; на фиг 3 - схема

0 извлечения металла из оснастки.

Устройство состоит из соосно расположенных пуансона 1 и контрпуансона 2. имеющих одинаковую форму и размеры подвижной в осевом направлении, относи5 тельно пуансонов матрицы 3, которая имеет внутреннюю ступенчатую полость, состоящую из двух соосных каналов 4 и 5 одинакового поперечного сечения. Каналы сообщаются участком меньшего поперечно0 го сечения 6.

Устройство снабжено силовым гидроцилиндром, взаимодействующим с оснасткой. Гидроцилиндр установлен таким образом, что его плунжер 7 расположен над пуансо5 ном 1, а корпус 8 над матрицей 3.

Полость гидроцилиндра 9 над плунжером 7 заполнена рабочей жидкостью и соединена с .двумя трубопроводами 10 и 11 с масляным баком 12, В трубопровод 1C

0 встроен манометр 13 давления и редукционный клапан 14. В трубопровод 11 встроены обратный клапан 15 и насос 16. Матрица помещена в направляющий корпус 17. К корпусу 17 прикреплены цапфы 18,которые

5 установлены в отверстия опор 19 с возможностью вращения в них.

Устройство установлено на гидропресс, при этом контпуансон 2 опирается на стол пресса 20, а опоры 19 прикреплены к столу.

0 Корпус 9 силового гидроцилиндра закреплен на подвижной траверсе пресса 21.

Способ и работа устройства осуществляется следующим образом,

В исходном состоянии траверса пресса

5 21с установленным на ней гидроцилиндром поднята в крайнее верхнее положение. Плунжер 7 гидроцилиндра опушен в крайнее нижнее положение, полость 9 заполнена рабочей жидкостью. В зависимости от требуемой величины всестороннего сжатия

настраивается редукционный клапан 14. Основная часть металла заготовки находится в канале 5. Рабочий цикл начинается движением траверсы вниз. Плунжер 7 гидроцилиндра упирается в пуансон 1. создает всестороннее сжатие металла заготовки, при дальнейшем опускании траверсы 21 корпус 8 гидроцилиндра упирается в матрицу 3 и перемещает ее вниз в направляющем корпусе 17. При этом заготовка из канала 5 перетекает в канал 4, уменьшая поперечное сечение при выходе из канала 5 и увеличивая при входе в канал 4 при неподвижном пуансоне 1. Именно в этот момент и реализуется новая схема деформации прессование-осадка. То есть, прессование осуществляется при переходе металла из канала 5 в участок 6, а осадка при переходе металла из участка 6 в канал 4. При движении траверсы вниз происходит вытеснение рабочей жидкости из полости 9. Давление в этой полости равно давлению настройки редукционного клапана 14. Стравливание осуществляют по трубопроводу 10 в масляный бак 12. Когда основная часть металла перейдет в канал 4, траверсу останавливают, поднимают. Рабочий цикл закончен.

Далее, в полость 9 подают рабочую жидкость насосом 16 из бака 12 по трубопроводу 11 через обратный клапан 15, плунжер 7 гидроцилиндра опускается в крайнее нижнее положение. Направляющий корпус 17 вместе с матрицей 3, пуансонами 1 и 2 и обрабатываемой заготовкой кантуют вокруг горизонтальной оси цапф 18 на 180°. Затем в случае необходимости, рабочий цикл повторяют. Контроль давления рабочей жидкости в полости 9 осуществляют по манометру 13.

Укладка заготовки в матрицу 3 осуществляется следующим образом (фиг.2). Заготовку помещают в канал 5 матрицы 3. Диаметр заготовки при этом чуть меньше диаметра, а длина равна длине канзла 5. Матрицу укладывают в направляющем корпусе 17 на контрпуансон 2. Рабочим ходом траверсы 21 вниз продавливают небольшую часть заготовки из канала 5 через участок меньшего диаметра 6 в канал 4. Затем уста- навивают пуансон 1 и начинают деформацию заготовки.

Извлечение обработанной заготовки из матрицы 3 осуществляют после последнего рабочего цикла (фиг.З). Для этого извлекают пуансон 1, а вместо контрпуансона 2 устанавливают пуансон 22, имеющий меньший диаметр, чем диаметр узкого участка 6 матрицы 3, а длину достаточную для удаления металла из матрицы 3. Затем рабочим ходом

траверсы 21 заготовка удаляется из матрицы 3.

Число циклов обработки, а следовательно. и суммарная степень деформации заготовки зависят от величины всестороннего сжатия, которое обеспечивает гидроцилиндр. Следовательно, предлагаемый способ и устройство для его осуществления

обеспечивает существенное увеличение предельной пластичности металла, а значит и повышение интенсивности и однородности структурообразования.

П р и м е р. В качестве исходного материала был взят алюминиевый сплав АД в отожженном состоянии. Предел текучести ат 2,3 кг/мм2, размер зерна а мм. Из данного сплава были выточены заготовки диаметром 5 мм и длиной 60 мм, уложены

в оснастку и продеформированы за девять рабочих циклов суммарным интегральным показателем деформации ,13. Интегральная степень деформации за один цикл составила

i 2ln-& 0.57.

i-,

где FO - площадь поперечного сечения канала матрицы при do 15 мм;

F n - площадь поперечного сечения участка меньшего диаметра матрицы d 13 мм. Противодавление обеспечивал гидроцилиндр, настроенный на усилии 15т. Затем металл был отожжен в течение 1,5 мин при 430°С. Величина зерна, после пластической

деформации и отжига составила 10 мм. Предел текучести составил ат 23 кг/мм. Изобретение позволяет получать качественно новое структурное состояние заготовки - микрокристаллическое или

аморфное, что в сочетании с последующей термообработкой обеспечивает качественный скачок свойств материала.

Формула изобретения

1. Способ пластического структурообразования. включающий многократное деформирование заготовки с сохранением ее первоначальной формы и размеров после каждого цикла деформирования отличающийся тем, что. с целью повышения

качества заготовок путем интенсификации и однородности структурообразования металла, деформирование заготовки в каждом цикле осуществляют путем ее выдавливания с последующей одновременной осадкой

выдавленной части заготовки, при этом в каждом последующем цикле деформирования направление выдавливания изменяют на противоположное относительно направления выдавливания в предыдущем цикле.

2. Устройство для пластического струк- турообразования, содержащее силовой привод, матрицу, выполненную с двумя рабочими каналами одинакового поперечного сечения и длины, пуансон и контрпуансон, отличающееся тем, что матрица выполнена подвижной в осевом направлении и установлена с возможностью поворота совместно с пуансоном и контрпуансоном на

180°, каналы матрицы расположены соосно и сообщены один с другим участком меньшего поперечного сечения, образующим канал для выдавливания, а силовой привод выполнен гидравлическим в виде цилиндра, плунжер которого установлен с возможностью поочередного взаимодействия с пуансоном или контрпуансоном, а корпус - с матрицей.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЛАСТИЧЕСКОГО СТРУКТУРООБРАЗОВАНИЯ МЕТАЛЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2424076C1 |

| СПОСОБ ПЛАСТИЧЕСКОГО СТРУКТУРООБРАЗОВАНИЯ МЕТАЛЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2578880C1 |

| ГОРИЗОНТАЛЬНЫЙ ГИДРАВЛИЧЕСКИЙ СПЕЦИАЛИЗИРОВАННЫЙ ПРЕСС | 1996 |

|

RU2110406C1 |

| СПОСОБ ПЛАСТИЧЕСКОГО СТРУКТУРООБРАЗОВАНИЯ МЕТАЛЛОВ ПРИ ИНТЕНСИВНОЙ ПЛАСТИЧЕСКОЙ ДЕФОРМАЦИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2189883C1 |

| ШТАМП ДЛЯ РАВНОКАНАЛЬНОГО УГЛОВОГО ПРЕССОВАНИЯ | 2004 |

|

RU2265492C1 |

| СПОСОБ ПЛАСТИЧЕСКОГО СТРУКТУРООБРАЗОВАНИЯ МЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ С СОХРАНЕНИЕМ ПЕРВОНАЧАЛЬНЫХ РАЗМЕРОВ ЗАГОТОВКИ | 2017 |

|

RU2693280C2 |

| Способ прессования металлических слитков и пресс для его осуществления | 2019 |

|

RU2713764C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ | 2010 |

|

RU2415730C1 |

| Способ пластического структурообразования металлов при интенсивной пластической деформации и устройство для его осуществления | 2016 |

|

RU2660497C2 |

| СПОСОБ ВЫДАВЛИВАНИЯ ДЕТАЛЕЙ ТИПА СТАКАН И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2660472C1 |

Использование: обработа металлов давлением, упрочнение заготовок пластическим деформированием без изменения поперечного сечения. Сущность изобретения: устройство для пластического структурообразования содержит соосно расположенные в матрице пуансон и контрпуансон. Матрица установлена с возможностью осевого перемещения и поворота на 180°. Внутренняя полость матрицы выполнена в виде двух соосных каналов одинакового поперечного сечения и длины. Каналы сопряжены друг с другом участком меньшего поперечного сечения. Размещенную в матрице заготовку пластически деформируют за несколько циклов с сохранением ее поперечного сечения. В процессе деформирования металл заготовки подвергают одновременно прессованию и осадке в условиях всестороннего сжатия. Это достигается путем осевого перемещения матрицы при неподвижном пуансоне 1 з.п. ф-лы. 3 ил. сл с

.Z- --,

20

di

7 /Я/ / У /1

Рс,г /

Л

19

г г

| Способ обработки металлов давлением | 1975 |

|

SU595046A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Штамп для закрытой объемной штамповки | 1976 |

|

SU700260A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Сегал В.М | |||

| и др | |||

| Пластическая обработка металлов простым сдвигом | |||

| Известия АН СССР, Металлы, 1981, N 1, с.115-123 | |||

Авторы

Даты

1992-06-23—Публикация

1989-12-04—Подача