Изобретение относится к кузнечно-прессовому машиностроению, в частности к кострукциям прессов, силовые органы которых приводятся в действие рабочим телом, испытывающим фазовые превращения при термоциклическом на него воздействии.

Известен термический пресс [1] , выполненный со станиной в виде траверс, связанных пустотелыми колоннами, на которых смонтированы неподвижная траверса и подвижная траверса с деформирующим инструментом. Пресс имеет привод для ускоренного перемещения траверсы в виде мотор-редуктора и червячной передачи, колесо которой размещено на верхнем конце каждой из колонн, выполненном с резьбой. Привод рабочего перемещения подвижной траверсы осуществляется за счет нагрева и охлаждения колонн подачей в их полости нагретого или холодного рабочего тела.

Недостатками этого пресса являются высокая энергоемкость, обусловленная сложностью обоих приводов, а также неудовлетворительные экологические характеристики, связанные с возможностью разгерметизации трубопроводов, подводящих воду, особенно опасной при подаче горячей воды для нагрева колонн.

Наиболее близкой к изобретению по технической сущности и достигаемому результату является фазопереходная установка [2] , включающая пресс со станиной, силовым цилиндром и деформирующим инструментом, а также систему подачи энергоносителя в силовой цилиндр и систему управления работой установки. Система подачи энергоносителя состоит из резервуара (резервуаров) для фазопереходного рабочего тела и средства изменения его температуры в виде омывающих наружную поверхность резервуара (резервуаров) теплоносителя и хладагента. В качестве рабочего тела используется лауриновая кислота.

Недостатком установки являются сравнительно узкие технологические возможности вследствие ограниченности по величине технологического усилия деформирования, развиваемого собственно прессом при относительно больших производственных площадях, занимаемых установкой в целом вследствие разницы объемов рабочего тела и теплоносителя с хладагентом. Установка также характеризуется низкой экономичностью из-за повышенных затрат энергии на поддержание заданных температур теплоносителя и хладагента. Кроме того, применение лауриновой кислоты оказывает неблагоприятное экологическое воздействие на атмосферу производственных помещений и на детали пресса при возможных ее утечках из силового цилиндра последнего.

Целью изобретения является расширение технологических возможностей, повышение экономичности, сокращение производственных площадей, а также снижение уровня экологического воздействия на окружающую среду.

Это обеспечивается за счет того, что резервуар для рабочего тела выполнен в виде полого тора, жестко смонтированного посредством элементов связи на вертикально расположенной оси с возможностью поворота от привода на 180о с чередованием его направления. Полость тора образована двумя камерами, разделенными перегородкой в одной части тора и расположенным оппозитно перегородке плавающим поршнем в другой части тора. Ось поворота резервуара смонтирована в теплоизоляционной перегородке в виде стены производственного здания, а силовой цилиндр пресса связан посредством трубопроводов, элементов управления гидросистемы и выполненных в вертикально расположенной оси и элементах ее жесткой связи с резервуаром системы каналов с возможностью поочередного соединения с каждой из камер резервуара.

В качестве рабочего тела использована водная эмульсия для гидропрессовых установок в виде взвеси масла в воде. Теплоносителем и хладагентом служит воздушная среда, соответственно имеющая температуру выше и ниже температуры замерзания воды, существующая внутри и снаружи внешней стены производственного здания. При этом привод поворота оси может быть выполнен в виде двух соосно расположенных силовых цилиндров с индивидуальной системой подачи энергоносителя в их полости, плунжера которых жестко связаны один с другим.

Привод также включает систему зубчатых передач, причем на нерабочих частях плунжеров выполнена общая рейка, кинематически связанная с поворотной осью посредством указанной системы зубчатых передач. Для увеличения быстродействия установки вблизи каждой из камер резервуара могут быть смонтированы собственно нагреватель и охладитель.

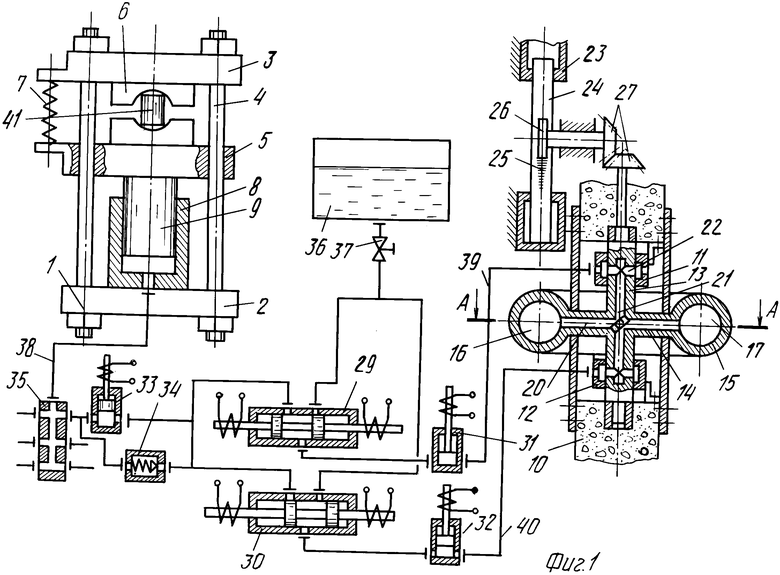

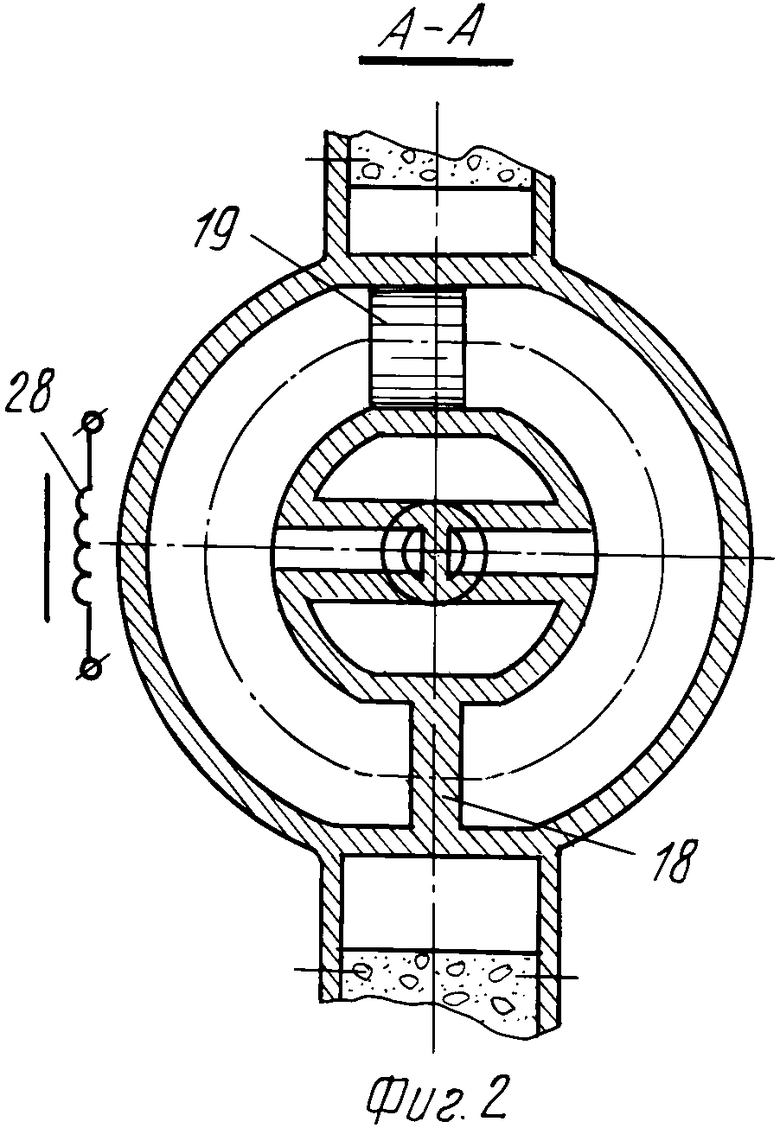

На фиг. 1 показана схема фазопереходной установки с системой управления в исходном перед рабочим циклом положении; на фиг. 2 - разрез А-А на фиг. 1.

Установка состоит из пресса, содержащего станину 1, образованную нижней 2 и верхней 3 неподвижными траверсами, стянутыми посредством колонн 4 в рамную конструкцию. Колонны одновременно являются направляющими для подвижной траверсы 5. Между верхней неподвижной траверсой 3 и подвижной траверсой 5 установлены деформирующий инструмент 6, а также средство 7 возврата подвижной траверсы в исходное положение после осуществления технологической операции. Между подвижной тарверсой и нижней неподвижной траверсами установлен силовой привод перемещения последней в виде цилиндра 8 с плунжером 9.

В стороне от пресса размещена теплоизолирующая перегородка 10, в качестве которой используется стена производственного помещения, в которой расположен пресс. Внутри перегородки размещена в цапфах 11, 12 поворотная ось 13 жестко связанного с ней посредством радиальных элементов 14 полого резервуара 15, выполненного в виде тора. Резервуар 15 имеет две расположенные вдоль средней линии тора полости 16 и 17, изолированные одна от другой в одном месте перемычкой 18, а в другом, противоположном, плавающим поршнем 19, способным перемещаться возвратно-поступательно на ограниченном по длине участке тора.

В этом месте граничащие один с другим крайние участки тороидальных поверхностей полостей 16 и 17 сопряжены участком, имеющим цилиндрическую поверхность. Объемы полостей 16 и 17 резервуара 15 при среднем положении плавающего поршня 19 равны. В радиальных элементах 14 связи резервуара 15 с поворотной осью 13 выполнены каналы 20, а в поворотной оси - сообщающиеся с ними осевые каналы 21 и радиальные каналы 22, выходящие в полости цапф 11 и 12. При этом каждая из полостей указанных цапф соединена своей системой каналов 20, 21, 22 с соответствующей полостью 16 и 17 резервуара 15.

Привод вращения вертикальной оси 13 в цапфах 11 и 12 выполнен в виде соосно расположенных силовых цилиндров 23 с плунжерами 24, встречно направленные концы которых жестко связаны общей рейкой 25, выполненной за одно целое с плунжерами 24. С рейкой 25 кинематически связано цилиндрическое зубчатое колесо 26, которое посредством пары конических зубчатых колес 27 кинематически связано с поворотной осью 13.

По одну сторону теплоизолирующей перегородки 10 (с внутренней стены производственного здания) вблизи резервуара 15 может быть смонтирован нагреватель 28, а по другую сторону (с наужной стороны здания) - охладитель.

Гидросистема управления установкой включает управляющие золотники 29, 30, клапаны-отсекатели 31, 32, 33, обратный клапан 34, разводящую коробку 35, а также наполнительный бак 36 с краном 37. Элементы гидросистемы связаны между собой трубопроводами, при этом разводящая коробка 35 соединена посредством трубопровода 38 с цилиндром 8 пресса, а клапаны-отсекатели 31 и 32 трубопроводами 39 и 40 связаны соответственно с полостями цапф 11 и 12 поворотной оси 13.

Таким образом, начинающиеся у цапф 11 и 12 два параллельных контура подачи энергоносителя от резервуара 15 к цилиндру 8 пресса переходят в общий трубопровод на входе в разводящую коробку 35. Гидросистема заполнена эмульсией для гидропрессов в виде смеси масла с водной основой.

Благодаря выполнению теплоизолирующей перегородки 10 в виде наружной стены производственного здания, в котором установлен пресс, в определенных климатических условиях снаружи здания установившаяся температура будет ниже температуры замерзания воды (0оС), а внутри-выше этой температуры.

Фазопереходная установка работает следующим образом. Допустим, что перед запуском пресса в эксплуатацию, подвижная поперечина находится в нижнем положении, в полости 17 резервуара 15 находится замерзшая эмульсия, полость 16 этого резервуара, находящаяся в теплом помещении, заполнена жидкой эмульсией, а плавающий поршень 19 смещен в сторону полости 16 под действием расширившейся замерзшей эмульсии в полости 17 резервуара 15.

Для приведения установки в рабочее состояние необходимо в полость нижнего силового цилиндра 23 подать энергоноситель от индивидуального источника давления, при этом полость противоположного соосного силового цилиндра должна быть соединена со сливом. В результате резервуар 15 будет повернут на половину оборота и в новом положении полость 17 с замерзшей эмульсией окажется внутри теплого производственного помещения, а полость 16 - при минусовой температуре снаружи здания.

Замерзшая эмульсия, переходя в жидкую фазу под воздействием источника тепла, уменьшается в объеме. Поэтому в расположенную внутри здания цеха полость резервуара 15 дополнительно подается эмульсия из наполнительного бака 36 через открытый кран 37, управляющий золотник 30, клапан-отсекатель 32 и полость цапфы 12 по каналам 20,21, 22. В связи с тем, что наполнение расположенной внутри цеха полости дополнительным объемом эмульсии должно быть осуществлено до момента начала замерзания и фазового превращения из жидкого в кашеобразное состояние эмульсии в противоположной полости, процесс оттаивания замерзшей эмульсии должен происходить быстрее, чем процесс ее замерзания. Это может быть обеспечено как за счет более высокой температуры внутри цеха по сравнению с температурой наружного воздуха, так и за счет подвода дополнительного количества тепла от нагревателя 28. Последнее целесообразно выполнять при мало отличающихся по абсолютной величине температурах окружающей среды внутри и снаружи производственного помещения.

Под воздействием отрицательных температур окружающей среды расположенный снаружи здания объем эмульсии, находящийся в полости резервуара 15, замерзает, превращаясь в "кашу" увеличивающегося по мере промерзания объема. В результате плавающий поршень 19 смещается в сторону полости с жидкой эмульсией. По каналам 22, 21, 20 она из полости резервуара 15 через цапфу 12 по связанному с ней трубопроводу 40 при открытом клапане-отсекателе 32 через управляющий золотник 30, поршень которого к этому времени перекрывает отверстие, связывающее его с наполнительным баком 36, и открывает отверстие, связанное трубопроводом с клапаном-отсекателем 33, поступает через каналы разводящей коробки 35 в цилиндр 8 пресса, заставляя подвижную траверсу 5 подниматься по колоннам 4 и посредством деформирующего инструмента 6 осуществлять технологическую операцию формоизменения заготовки 41. При этом эмульсия может поступать в цилиндр 8 как через клапан-отсекатель 33, так и через обратный клапан 34.

После завершения технологической операции силовые цилиндры 23 снова поворачивают резервуар 15 на половину оборота, меняя местами его полости, т. е. полость с замерзающей эмульсией оказывается в помещении цеха, а полость с жидкой эмульсией - с наружной его стороны. За счет ускоренного размораживания эмульсии уменьшается ее объем. Компенсация уменьшенного объема эмульсии в полости теперь уже осуществляется, как и при последующих циклах работы установки, вытеснением эмульсии из цилиндра 8 во время опускания подвижной траверсы 5, совершаемого под воздействием средства 7, через открытые клапан-отсекатель 33, управляемый золотник 29, клапан-отсекатель 31, трубопровод 39, цапфу 11, каналы 20, 21, 22 в находящуюся внутри помещения полость резервуара 15. Отформованная заготовка удаляется из штампа, после чего фаза-переходная установка готова к совершению описанного цикла штамповки заготовки при очередном изменении фазового состояния эмульсии в расположенной снаружи здания цеха полости резервуара 14.

Однако теперь уже вытеснение растаявшей эмульсии из находящейся внутри цеха полости резервуара 15 будет осуществляться в отличие от предыдущего рабочего цикла по другой ветви гидросистемы через управляемый золотник 29, клапан-отсекатель 31, трубопровод 39 и цапфу 11. При каждом повороте резервуара 15 на половину оборота со сменой его направления с его находящейся внутри цеха полостью соединяются то одна, то другая ветви гидросистемы, работая на один силовой цилиндр пресса.

Фазопереходная установка характеризуется экономичностью, поскольку для создания требуемого давления в гидросистеме используются, главным образом, естественные перепады температуры окружающей среды снаружи и внутри производственных помещений. За счет обеспечения возможности создания широкого спектра фазопереходных установок с различной величиной номинального усилия расширяются технологические возможности их использования. При этом даже самые крупнотоннажные установки экономят производственную площадь промышленного здания, так как пресс имеет минимальные габаритные размеры, поскольку его гидросистемы располагаются вблизи стен этого здания, а часть этих элеметов (половина резервуара) размещена за пределами производственной площади. Наконец, фазопереходная установка улучшает экологические условия работы в цехе по причине низкого уровня шума, использования неактивной химически рабочей среды (водная эмульсия), практическое отсутствие сильноточных электрических цепей и т. п.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИДРОВИНТОВОЙ ПРЕСС-МОЛОТ | 1973 |

|

SU371086A1 |

| Термический пресс | 1975 |

|

SU564181A1 |

| Гидропресс для прессования панелей | 1988 |

|

SU1574309A1 |

| СИСТЕМА УПРАВЛЕНИЯ ГИДРАВЛИЧЕСКИМ ПРЕССОМ | 1973 |

|

SU380478A1 |

| Термический пресс | 1974 |

|

SU536066A1 |

| УСТРОЙСТВО ДЛЯ ГОФРИРОВАНИЯ ТРУБ | 2001 |

|

RU2205715C2 |

| УСТРОЙСТВО ДЛЯ ФОРМООБРАЗОВАНИЯ ПОЛЫХ ИЗДЕЛИЙ | 1991 |

|

RU2068744C1 |

| Способ изготовления деталей с отводами и устройство для его осуществления | 1977 |

|

SU763017A1 |

| Устройство для загрузки насыпных материалов в транспортный трубопровод пневматической установки | 1977 |

|

SU743927A1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ И ВУЛКАНИЗАЦИИ ПОКРЫШЕК ПНЕВМАТИЧЕСКИХ ШИН | 1997 |

|

RU2131355C1 |

Использование: кузнечно-прессовое машиностроение, в частности конструкции прессов, силовые органы которых приводятся в действие рабочим телом, испытывающим фазовые превращения при термоциклическом на него воздействии. Сущность изобретения: установка состоит из пресса, резервуара для рабочего тела, нагреваемого и охлаждаемого энергоносителем, а также системы управления. В качестве рабочего тела используется водяная эмульсия /взвесь масла в воде/, а в качестве энергоносителя - воздушная среда внутри и вне производственного здания цеха. Резервуар в форме тела смонтирован на оси в стене здания цеха с возможностью реверсивного поворота на 180. Он содержит две полости, изолированные одна от другой посредством перемычки, и плавающего поршня. Обе полости связаны с гидроцилиндром пресса посредством элементов системы управления с возможностью попеременного с ним соединения. Расположенная снаружи производственного здания полость при отрицательных температурах окружающей среды замерзает, превращаясь в кашеобразное тело. Поскольку его объем превышает объем, занимаемый жидкой эмульсией, плавающий поршень резервуара перемещается в сторону другой полости с жидкой эмульсией, расположенной внутри здания при плюсовой температуре окружающей среды. Поэтому из расположенной внутри здания цеха полости резервуара жидкая эмульсия вытесняется в гидроцилиндр пресса, осуществляя формоизменение заготовки в поковку. Для совершения очередного цикла штамповки резервуар поворачивается на 180в положение, при котором его полости меняются местами. 2 з. п. ф-лы, 2 ил.

Авторы

Даты

1994-05-30—Публикация

1991-06-06—Подача