Изобретение относится к обработке металлов давлением, в частности к производству тонкостенных корпусных деталей и труб.

Известен способ получения тонкостенных корпусных изделий штамповкой обкатыванием, который основан на том, что заготовку деформируют в обкатывающем инструменте прессованием [1].

Недостатком этого способа являются его ограниченные технологические возможности, выражающиеся в невозможности формоизменения за один переход заготовок с большими степенями деформации из-за потери устойчивости недеформированной части заготовки, через которую передается усилие штамповки.

Известен способ изготовления изделий обкатыванием, включающий деформирование полой заготовки на пуансоне прессованием в торец с одновременным приложением тянущего усилия к дну заготовки [2].

Недостатком этого способа также являются его ограниченные технологические возможности, что связано с трудностями в получении, например, цилиндрических изделий большой длины. Во-первых, это вызвано сложностью конструкции устройства для осуществления способа, содержащей дополнительный гидроцилиндр для перемещения пуансона, встраиваемый в рабочее пространство пресса, что значительно ограничивает размеры рабочей части пуансона по длине. Во-вторых, это определяется большими усилиями съема изделий с пуансона, которые могут привести к нежелательной их деформации.

Технической задачей, на решение которой направлено данное изобретение, является расширение технологических возможностей способа, а также снижение усилия съема изделий с пуансона.

Данная задача решается за счет того, что в известном способе изготовления изделий обкатыванием, включающем деформирование полой заготовки на пуансоне прессованием в торец с одновременным приложением тянущего усилия к дну заготовки, последнее создают давлением рабочей среды, например жидкости, помещаемой в полость, образуемую пуансоном и дном заготовки.

Кроме того создают пульсирующее давление рабочей среды:

в процессе деформирования давление рабочей среды увеличивают;

давление рабочей среды создают после выхода дна изделия из зоны деформирования;

давление рабочей среды создают после формирования части изделия длиной не менее его внутреннего диаметра.

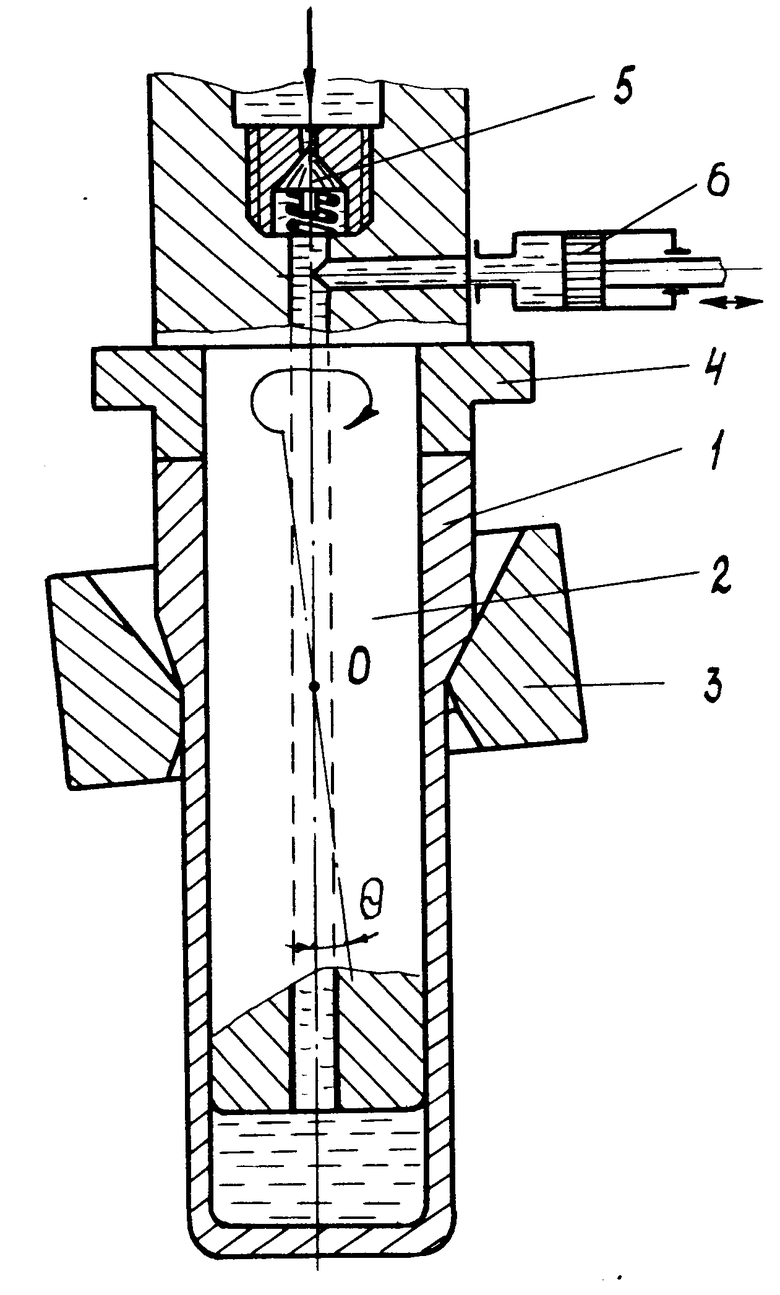

На чертеже представлена схема обкатывания полой заготовки.

Заготовка 1 деформируется на пуансоне 2 обкатывающей матрицей 3. Для съема изделия с пуансона служит кольцо 4. Подача жидкости в разъем между торцом пуансона и дном изделия производится по центральному отверстию в пуансоне через клапан 5. Для создания пульсирующего давления служит гидроцилиндр 6.

Способ осуществляют следующим образом.

Исходную полую заготовку 1 насаживают на пуансон 2 до упора ее дна в торец пуансона, а торца - в кольцо 4. Затем заготовку 1 подают в обкатывающую матрицу 3. В момент начала деформации заготовки 1 в разъем между торцом пуансона 2 и дном заготовки по центральному отверстию в пуансоне через клапан 5 подают под давлением жидкость. При деформации стенки заготовки дно ее начинает отходить от торца пуансона. Давлением жидкости упруго деформируется образующееся тонкостенное изделие и жидкость проникает между контактными поверхностями пуансона и изделия, разделяя их. Одновременно давлением жидкости создается тянущее усилие на дне изделия, что облегчает процесс деформации заготовки.

Необходимое давление под торцом пуансона поддерживается подачей дополнительных порций жидкости через клапан 5.

Съем отштампованного изделия с пуансона осуществляют на обратном ходе пресса с помощью кольца 4 или давлением жидкости под нижним торцом пуансона, а также совместным воздействием кольца 4 на торец изделия и давления жидкости на его дно.

Для интенсификации проникновения жидкости между контактными поверхностями пуансона и изделия проводят пульсацию давления с помощью гидроцилиндра 6. При этом также за счет дополнительной упругой деформации изделия по длине происходит смещение его относительно пуансона в осевом направлении, что способствует выглаживанию внутренней поверхности изделия пуансоном и приводит к уменьшению величины натяга изделия на пуансоне. А это также облегчает съем его с пуансона. Для обеспечения стабильного усилия штамповки давление под пуансоном по ходу процесса увеличивают. Повышение давления необходимо производить в соответствии с увеличением длины изделия, находящегося на пуансоне при штамповке. При этом дополнительное тянущее усилие на дне изделия должно компенсировать дополнительные силы трения изделия по пуансону при сходе его с пуансона в процессе штамповки по мере увеличения его длины. Постоянство осевого усилия на пуансоне в процессе штамповки уменьшает неконтролируемое влияние упругих деформаций пуансона и деталей механизма обкатывания на угол наклона оси матрицы относительно оси пуансона, что повышает точность размеров изделий по наружному диаметру.

Для получения формы дна у изделия в соответствии с торцом пуансона давление под ним создают после вывода дна из зоны деформации. При несоблюдении этого условия, особенно при штамповке изделий с тонким дном, не исключена потеря устойчивости дна при прохождении его через матрицу и таким образом искажения у него формы.

Для получения изделий большой длины процесс штамповки можно вести следующим образом. Вначале проводят прессование заготовки в обкатывающей матрице без подачи давления под торец пуансона с формированием на пуансоне изделия длиной, равной внутреннему диаметру (диаметру пуансона). После этого ползун пресса ставят на упоры, т. е. останавливают движение пуансона, а дальнейшее прессование изделия производят путем перемещения заготовки давлением, подаваемым под торец пуансона. При этом, чтобы не происходил отход ползуна пресса от упоров, усилие на ползуне пресса должно несколько превышать величину тянущего усилия, прикладываемого к заготовке. В этом случае пуансон служит как бы направляющей для сходящего с него изделия и предотвращает искривление изделия.

Длина сформированного прессованием изделия на пуансоне без подачи давления под его торец, равная размеру внутреннего диаметра изделия, принята, исходя из того, что при такой длине обеспечивается наименьшее искривление изделия при сходе его с пуансона на стадии прессования жидкостью. При длине сформированного изделия, меньшей его внутреннего диаметра, искривление изделия увеличивается, при длине, большей чем внутренний диаметр, сужаются возможности процесса для получения изделий большой длины.

В данном способе давление под торцом пуансона можно создавать также газовой средой, применяя для этого легкосгораемый материал (например, пенополистирол, при полугорячей штамповке), легкоиспаряющуюся жидкость (например, воду, при горячей штамповке), взрывчатые вещества и легковоспламеняющиеся газовые среды (пары бензина, керосина и др. - при холодной штамповке).

Давление под торцом пуансона в процессе деформирования заготовки можно создавать также подачей рабочей жидкости из гидравлической системы рабочего цилиндра пресса, при съеме заготовки с пуансона необходимое давление под торцом пуансона можно получить, соединяя полость под торцом пуансона с гидравлической системой возвратных цилиндров пресса.

В этом случае отпадает необходимость в использовании отдельной специальной гидростанции для подачи жидкости в пуансон. Кроме того, может достигаться саморегулирование давления под торцом пуансона с изменением усилия штамповки в процессе формоизменения заготовки.

Применение жидкости для создания тянущего усилия под торцом пуансона позволяет снизить разогрев заготовки возникающий в процессе ее пластической деформации и таким образом уменьшить усилие съема изделия с пуансона.

П р и м е р (осуществление способа).

Опробование способа проводили на прессе модели ПА7836 усилием 4000kH, оснащенном специальным механизмом для придания матрице кругового обкатывающего движения с частотой 3,5 Гц. Штамповали вытяжкой с утонением заготовки из стали ОХНЗМФА соответственно с размерами внутреннего и наружного диаметров 135 и 154 мм длиной 430 мм. Заготовки отжигали, омедляли и омывали. Параметры процесса штамповки: угол наклона оси матрицы относительно оси пуансона θ =2о, подача S=4-5 мм/обк. Получали корпусные изделия соответственно с внутренним и наружным диаметром 134 и 145,5 мм длиной 870 мм.

Усилия в 400 kH, развиваемого возвратными цилиндрами пресса, для съема изделия с пуансона оказалось недостаточным.

Штамповку этих же заготовок проводили при подаче жидкости давлением 100 атм в разъем между торцом пуансона и дном изделия. Усилие съема отштампованных изделий с пуансона не превышало 150 kH.

Штамповали прессованием полые заготовки из стали 35 в состоянии поставки после дорнования. Размеры заготовок - внутренний и наружный диаметры соответственно 66,10 и 81,50 мм, длина 400 мм. Заготовки фосфатировали и омыливали. Параметры штамповки: θ =2о, S=2,5 мм/обк. Готовые изделия имели размеры: внутренний и наружный диаметры 66,0 и 75,3 мм, длину 580 мм. В процессе штамповки недеформированная часть заготовки теряя устойчивость и изделия получались бракованными.

При штамповке прессованием с подачей жидкости давлением 200 атм под торец пуансона заготовка не теряла устойчивость и изделия получались качественными.

Усилия съема изделия с пуансона не превышали 150 kH. В то же время при штамповке этих изделий на том же самом пуансоне вытяжкой с утонением без жидкости под торцом пуансона усилие съема достигало 300 kH.

Технико-экономическая эффективность данного способа (в сравнении с прототипом) заключается в следующем:

расширяются технологические возможности за счет того, что в рабочее пространство пресса не тpебуется встраивать дополнительный гидроцилиндр, и тем самым создаются благоприятные возможности для получения изделий большой длины;

снижается усилие съема отштампованных изделий с пуансона за счет расклинивания жидкостью контактных поверхностей изделий и пуансона, уменьшения длины контакта изделия с пуансоном, так как возможно использование пуансонов длиной меньше, чем длина изделия, а также за счет уменьшения теплового натяга изделия на пуансоне при охлаждении жидкостью. Это приводит к сокращению расхода инструментальной стали, к повышению жесткости пуансона и надежности. При этом повышается также и качество изделий.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБНЫХ ИЗДЕЛИЙ | 1991 |

|

RU2018397C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ | 1992 |

|

RU2040999C1 |

| УСТРОЙСТВО ДЛЯ ШТАМПОВКИ ЗАГОТОВОК ОБКАТЫВАНИЕМ | 1991 |

|

RU2021059C1 |

| Способ изготовления изделий и инструмент для осуществления способа изготовления изделий | 1980 |

|

SU940941A1 |

| Способ изготовления изделий | 1987 |

|

SU1417966A2 |

| Способ изготовления изделий | 1987 |

|

SU1503944A2 |

| Способ изготовления круглых в плане изделий | 1988 |

|

SU1655623A1 |

| Инструмент для деформирования трубных заготовок | 1976 |

|

SU621427A1 |

| УСТРОЙСТВО ДЛЯ ШТАМПОВКИ ЗАГОТОВОК ОБКАТЫВАНИЕМ | 1991 |

|

RU2018396C1 |

| Инструмент для деформирования трубных заготовок | 1990 |

|

SU1761350A1 |

Использование: производство тонкостенных корпусных деталей и труб. Сущность изобретения: полую заготовку насаживают на пуансон до упора ее дна в торец последнего и подают в обкатывающую матрицу. В процессе деформирования в полость, образованную пуансоном и дном заготовки, подают под давлением рабочую среду. В качестве последней может быть использована жидкость. Таким образом создается тянущее усилие на дно заготовки, что облегчает процесс деформирования. Для интенсификации проникновения жидкости создают пульсирующее давление. Давление может быть увеличено в процессе штамповки. Для получения требуемой формы дна у изделия тянущее усилие создают после выхода дна из зоны деформирования. При изготовлении изделий большой длины рабочую среду подают после формирования части изделия. Длина этой части должна быть не менее его внутреннего диаметра. 4 з.п. ф-лы, 1 ил.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ изготовления изделий и инструмент для осуществления способа изготовления изделий | 1980 |

|

SU940941A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1994-10-15—Публикация

1991-07-15—Подача