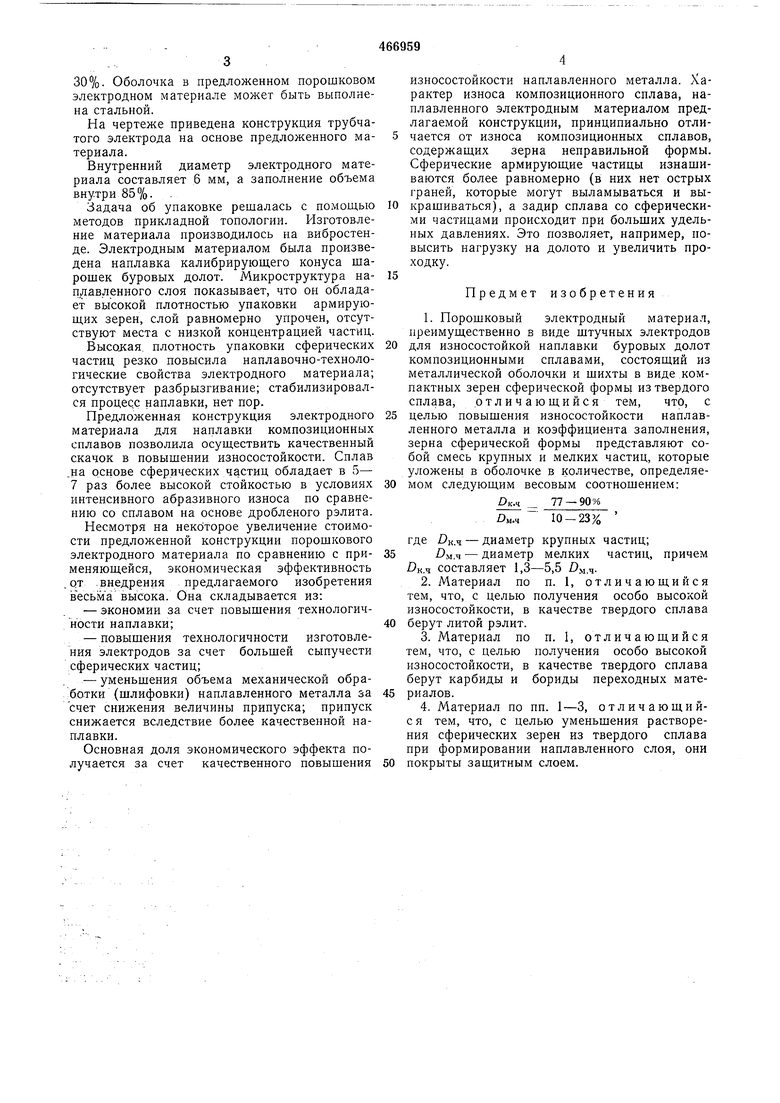

30%. Оболочка в предложенном порошковом электродном материале может быть выполнена стальной.

На чертеже приведена конструкция трубчатого электрода на основе предложенного материала.

Внутренний диаметр электродного материала составляет 6 мм, а заполнение объема внутри 85%.

Задача об упаковке решалась с помош,ыо методов прикладной топологии. Изготовление материала производилось на вибростенде. Электродным материалом была произведена наплавка калибрируюш,его конуса шарошек буровых долот. Микроструктура наплавленного слоя показывает, что он обладает высокой плотностью упаковки армируюШ.ИХ зерен, слой равномерно упрочен, отсутствуют места с низкой концентрацией частиц.

BыcoJгaя плотность упаковки сферических частиц резко повысила наплавочно-технологические свойства электродного материала; отсутствует разбрызгивание; стабилизировался процес.с наплавки, нет пор.

Предложенная конструкция электродного материала для наплавки композиционных сплавов позволила осуш.ествить качественный скачок в повышении износостойкости. Сплав на основе сферических частиц обладает в 5- 7 раз более высокой стойкостью в условиях интенсивного абразивного износа по сравнению со сплавом на основе дробленого рэлита.

Несмотря на некоторое увеличение стоимости предложенной конструкции порошкового электродного материала по сравнению с приеняющейся, экономическая эффективность т .внедрения предлагаемого изобретения Ъсьма высока. Она складывается из:

-экономии за счет повышения технологичности наплавки;

-повышения технологичности изготовлеия электродов за счет большей сыпучести сферических частиц;

- уменьшения объема механической обраотки (шлифовки) наплавленного металла за чет снижения величины припуска; припуск нижается вследствие более качественной налавки.

Основная доля экономического эффекта поучается за счет качественного повышения

износостойкости наплавленного металла. Характер износа композиционного сплава, наплавленного электродным материалом предлагаемой конструкции, принципиально отличается от износа композиционных сплавов, содержаш.их зерна неправильной формы. Сферические армирующие частицы изнашиваются более равномерно (в них нет острых граней, которые могут выламываться и выкрашиваться), а задир сплава со сферическими частицами происходит при больших удельных давлениях. Это позволяет, например, повысить нагрузку на долото и увеличить проходку.

Предмет изобретения

1. Порошковый электродный материал, преимущественно в виде штучных электродов

0 для износостойкой наплавки буровых долот композиционными сплавами, состоящий из металлической оболочки и шихты в виде компактных зерен сферической формь из твердого сплава, отличающийся тем, что, с

5 целью повышения износостойкости наплавленного металла и коэффициента заполнения, зерна сферической формы представляют собой смесь крупных и мелких частиц, которые уложены в оболочке в количестве, определяе0 мом следующим весовым соотношением:

Рк.ч. 77 - 90% м.ч 10-23%

где Ок.ч - диаметр крупных частиц; 5Лм.ч - диаметр мелких частиц, причем

DK, составляет 1,3-5,5 /)м.ч2.Материал по п. 1, отличающийся тем, что, с целью получения особо высокой износостойкости, в качестве твердого сплава

0 берут литой рэлит.

3.Материал по п. 1, отличающийся тем, что, с целью получения особо высокой износостойкости, в качестве твердого сплава берут карбиды и бориды переходных мате5 риалов.

4.Материал по пп. 1-3, отличающийся тем, что, с целью уменьшения растворения сферических зерен из твердого сплава при формировании наплавленного слоя, они

покрыты защитным слоем.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения порошковых электродных материалов | 1977 |

|

SU745624A1 |

| Состав порошковой проволоки | 1975 |

|

SU543479A1 |

| СПОСОБ ЭЛЕКТРОДУГОВОЙ НАПЛАВКИ ИЗНОСОСТОЙКИМИ КОМПОЗИЦИОННЫМИ МАТЕРИАЛАМИ С ЗЕРНИСТОЙ УПРОЧНЯЮЩЕЙ ФАЗОЙ | 2000 |

|

RU2192337C2 |

| ЭЛЕКТРОД ДЛЯ ИЗНОСОСТОЙКОЙ НАПЛАВКИ И СПОСОБ СОЗДАНИЯ ИЗНОСОСТОЙКОГО СЛОЯ НА ПОВЕРХНОСТИ МЕТАЛЛУРГИЧЕСКОГО ОБОРУДОВАНИЯ НАПЛАВКОЙ С ИСПОЛЬЗОВАНИЕМ ЭЛЕКТРОДОВ | 2010 |

|

RU2465111C2 |

| Буровое долото, армированное алмазными режущими элементами | 2016 |

|

RU2625832C1 |

| КОМПОЗИЦИОННАЯ ПРОВОЛОКА ДЛЯ ДУГОВОЙ НАПЛАВКИ | 2019 |

|

RU2711286C1 |

| Шихта для наплавки | 1976 |

|

SU597534A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАПЛАВОЧНЫХ СТЕРЖНЕЙ | 2013 |

|

RU2536839C1 |

| Наплавочный материал | 1974 |

|

SU484953A1 |

| Способ плазменной наплавки композиционных сплавов | 1988 |

|

SU1622097A1 |

Авторы

Даты

1975-04-15—Публикация

1974-07-26—Подача