1

Изобретение относится к машиностроению, в частности к восстановительной наплавке износостойких композиционных сплавсв.

Известен наплавочный материал, состоящий из зерен твердых сплавов с металлическим покрытием на поверхности. В качестве зерен взят релит, а в качестве покрытия - труднорастворимые в жидкой стали элементы, например свинец и кадмий. Толщина покрытия в известном материале составляет 0,5 мкм. Такое покрытие обеспечивает минимальную растворимость частиц релита в матрице при наплавке буровых долот. Однако известный наплавочный материал не позволяет легировать металл при наплавке нужными компонентами, не обладает достаточной смачиваемостью и растекаемостью из-за барьерного покрытия.

С целью защиты твердого сплава от окисления, повышения смачиваемости их поверхности металлом матрицы, легирования металла матрицы, покрытие выполнено многослойным, причем второй слой содержит компоненты, улучшающие смачиваемость

наплавочного материала, третий - компоненты, легирующие металл матрицы, четвертый - компоненты, обеспечивающие защиту материала от окисления и частич)1ои легирование металла матрицы.

Средний размер покрытий частицы в 1,О5-1,4 раза превосходит средний размер зерна твердого сплава (эти пределы размеров достаточны для нанесения всех слоев).

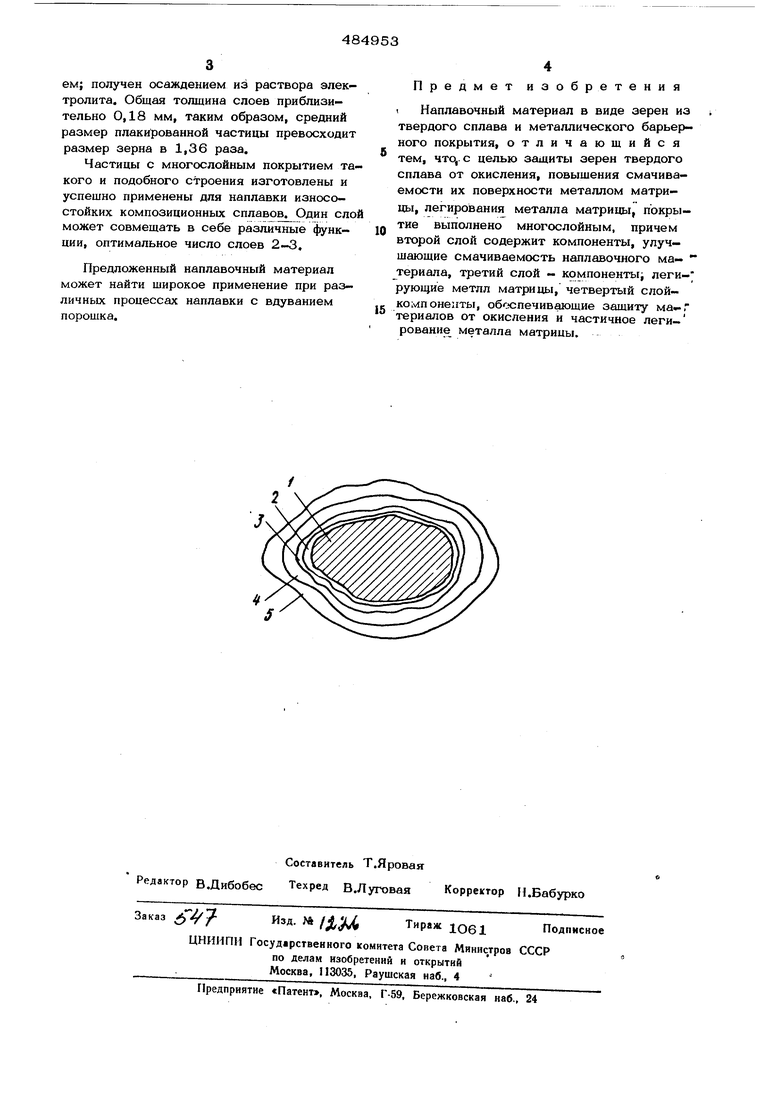

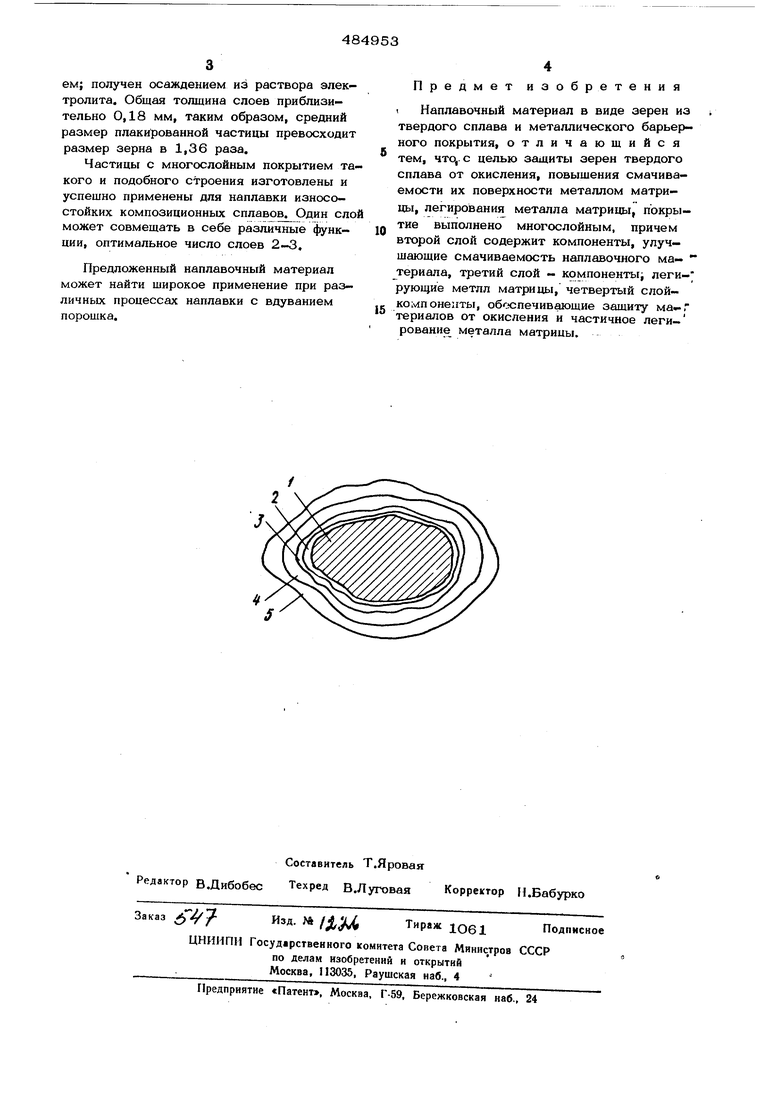

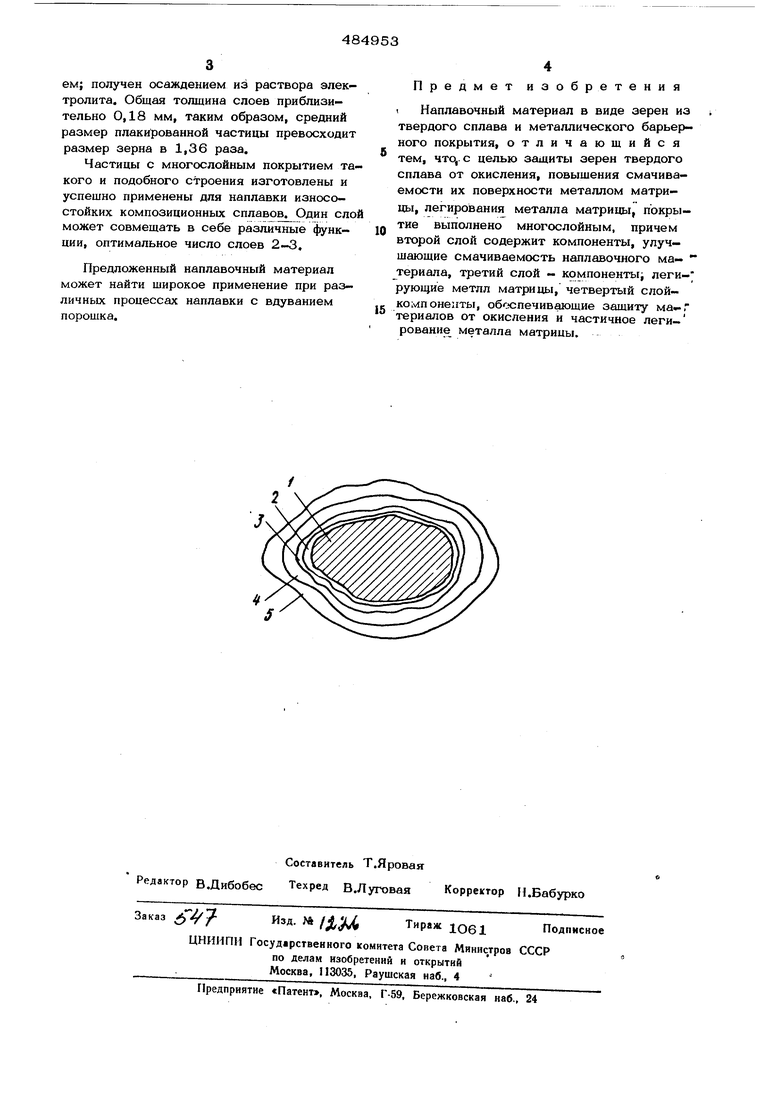

На чертеже изображено зерно твердогч сплава с наплавочным материалом.

В центре частицы расположено зерно 1 релита со средним размером 1 мм. На него методом вакуумного напыления наносои слой 2 кадмия толщиной О,5 мм, препятствующий растворению релита в матрице. Поверх слоя кадмия напылен слой 3 K jptinаа хрома 3 то;ициной 15 мм для улучшсчш смачиваемости. Слой 4 молибдена толшшк п 1ОО мкм получен газотермическим нплылепием, он служит для дополнительного легирования матрицы. От окисления частицу ii jeдохраняет слой никеля 5 толщиной 60 мк/ч являющийся одновременно легирующим елоем; получен осаждением из раствора электролита. Общая толщина слоев приблизительно 0,18 мм, таким образом, средний размер плак рованной частицы превосходит размер зерна в 1,36 раза.

Частицы с многослойным покрытием такого и подобного строения изготовлены и успешно применены для наплавки износостойких композиционных сплавов. Один сло может совмещать в себе различные функции, оптимальное число слоев 2-3.

Предложенный наплавочный материал может найти широкое применение при различных процессах наплавки с вдуванием порошка.

Предмет изобретения

, Наплавочный материал в виде зерен из твердого сплава и металлического барьерного покрытия, отличающийся тем, чтс.с целью зашиты зерен твердого сплава от окисления, повышения смачиваемости их поверхности металлом матрицы, легирования металла матрицы, покрытие выполнено многослойным, причем второй слой содержит компоненты, улучшающие смачиваемость наплавочного материала, третий слой - компоненты легирующие метлл матрицы, четвертый слойкомпоненты, обс-спечиваюшие защиту материалов от окисления и частичное легирование металла матрицы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав наплавочного материала | 1974 |

|

SU518303A1 |

| КОМПОЗИЦИЯ ДЛЯ ИНДУКЦИОННОЙ НАПЛАВКИ | 1999 |

|

RU2154563C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТВЕРДОГО СПЛАВА НА ОСНОВЕ ЛИТОГО ЭВТЕКТИЧЕСКОГО КАРБИДА ВОЛЬФРАМА И ТВЕРДЫЙ СПЛАВ, ПОЛУЧЕННЫЙ ЭТИМ СПОСОБОМ | 2011 |

|

RU2470083C1 |

| Способ получения порошковых электродных материалов | 1977 |

|

SU745624A1 |

| Способ формирования антикоррозионного покрытия на изделиях из низкоуглеродистой стали | 2016 |

|

RU2649218C1 |

| СПОСОБ УПРОЧНЕНИЯ ИНДУКЦИОННОЙ НАПЛАВКОЙ ДЕТАЛЕЙ | 1998 |

|

RU2138377C1 |

| КОМПОЗИЦИОННАЯ ПРОВОЛОКА ДЛЯ ДУГОВОЙ НАПЛАВКИ | 2019 |

|

RU2711286C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ ИЗНОСОСТОЙКОЙ НАПЛАВКИ ЭЛЕКТРОННЫМ ЛУЧОМ | 2006 |

|

RU2322335C1 |

| Шихта для наплавки | 1975 |

|

SU513818A1 |

| Шихта для индукционной наплавки | 1978 |

|

SU648366A1 |

Авторы

Даты

1975-09-25—Публикация

1974-01-03—Подача