I Изобретение относится к производству изделий из стеклопластика и т-может быть испо/шзовано при изготовлении крупногабаритных изделий.

Известные устройства для формования изделий из стеклопластика, содержащие матрицу и эластичныйо пуансон, не обеспечивают получения равномерной пропитки изделия и тем самым его вьгсокого качества.

Предлагаемо устройство отличается от известного тем, что пуансонодержатель состоит из полого жесткого штока, снабженного в торце раструбом, в котором смонтирована эластичная камера, изменяющая свою формую1дую поверхность от нуля до требуетмой величи 1Ы при движении штока вверх.

Это позволяет повысить качество пропитки.

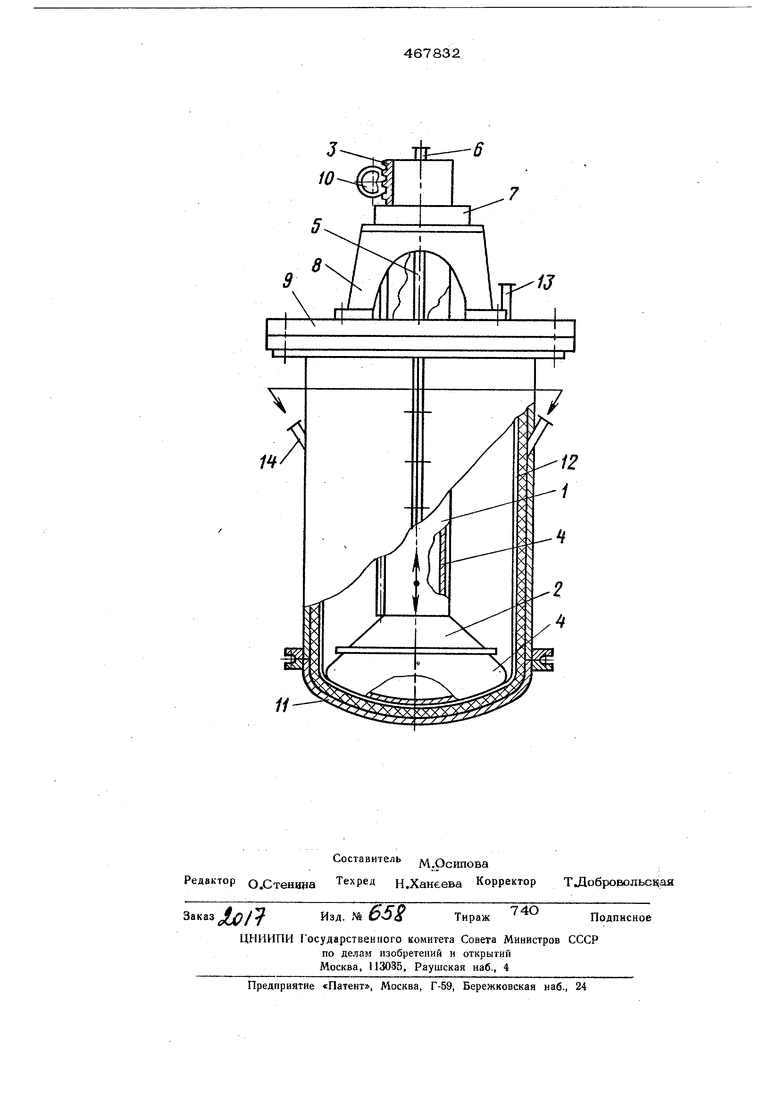

На чертеже приведена схема предлагаемого устройства.

Устройство для пропитки крупногабаритных изделий из стеклопластика состоит из цилиндрического штока 1 в виде трубы, конического раструба 2, рейки 3 с зубьями, скрепленной со штоком 1, и эластичной камеры 4 с удлиненным соском 5, вставленной внутрь штока 1 и скрепленной со штуцером 6 для подачи расширяющего агента, например воздуха, воды. Шток 1 устанавли1 вают в цилиндр 7 стойки В , скрепленной с .фланцем 9, на котором крепят подъемное устройство 1О, взаимодействующее с зубчатой рейкой 3 штока 1. Размеры штока 3 цилин/ра 7, фланца 9 и диаметр камеры 4 определяются размерами формуемого изделия. Диаметр раструба 2 принимают на 10-5О мм меньше диаметра изделия. Толщина камеры определяется давлением, которое создается внутри ее в процессе фор мования.

Работа устройства осуществляется следующим образом.

После укладки известным спос(6ом сухого стеклонаполнителя в форму 11 и постановки мешка 12 из полимерного материала, изолирующего связующее от камеры, через штуцер 13 подается воздух для раздува мешка 12 и прижатия стекло, наполнителя к стенкам формы 11. После этого щток 1 опускается механизмом 1О

3

до положения, указанного на чертеже. После подачи связующего через штуцер 14 в камеру 4 через штуцер 6 подается рас- шнряющий агент. Величина давления зависит от вида стеклоцапоянителя, вязкости связующего, требований к готовому изделию и определяется в соответствии с ТУ. После достижения в камере требуемого давления снова включается механизм подъема 10 и шток 1 совершает движение вверх, в результате чего камера 4, освобождаясь от трубы 1 и раструба 2, постепенно увеличивая свою площадь, осуществляет пропитку и формование изде;и1Я.

Предмет и з о б р е т еи и я Устройство для формования крупног-абаритных изделий из сте1{Лйпластика, содержащее матрицу и пуЗнсонодержательс пуансоном в виде эластичной камеры, отличающ е е с я тем, что, с целью повышения качества пропитки, пуансонодержатель состоит из полого жесткого штока, снабженного на торце раструбом, в котором смонтирована эласгичная камера.

//

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для последовательного формообразования гофрированных оболочек | 1975 |

|

SU707650A1 |

| Устройство для формования крупногабаритных конструкций из полимерных композиционных материалов | 1980 |

|

SU927534A1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ РАСТРУБА С КОЛЬЦЕВОЙ КАНАВКОЙ В ТЕРМОПЛАСТИЧНЫХ ТРУБАХ | 1991 |

|

RU2012503C1 |

| Штамп для формования поперечных гофров на обечайках | 1982 |

|

SU1038002A1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ПРЕССОВАНИЯ ИЗДЕЛИЙ ГОРЯЧИХ ПЛАСТИФИЦИРОВАННЫХ ПОРОШКОВ | 1989 |

|

RU2082555C1 |

| Способ формования армированных изделий | 1977 |

|

SU627995A1 |

| УСТРОЙСТВО ДЛЯ ВАКУУМНОЙ ФОРМОВКИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2006 |

|

RU2336167C2 |

| Пресс-форма для формования изделий из армированного полимерного материала | 1986 |

|

SU1366413A1 |

| Устройство для формования изделий с углублениями из композиционных материалов | 1981 |

|

SU960040A1 |

| ПРЕСС ДЛЯ ИЗГОТОВЛЕНИЯ ТОПЛИВНЫХ ГРАНУЛ | 2006 |

|

RU2327572C1 |

Авторы

Даты

1975-04-25—Публикация

1973-05-23—Подача