1

Изобретение относится к обработке металлов давлением, в частности к производству тонкостенных конструкций летательных аппаратов и других изделий машиностроения из листовых или трубчатых заготовок, и предназначено для использования на машиностроительных предприятиях при изготовлении корпусных и других деталей высокой жесткости и минимального веса.

Известно устройство для формообразования оболочек, содержаш,ее жесткую матрицу, эластичный пуансон, взаимодействующий с ней и с эластичной камерой, связанной с системой высокого давления жидкости и размещенной в пуансонодержателе. Эластичный пуансон может быть выполнен из эластомеров различной твердости 1.

Однако на известном устройстве последовательное формообразование гофрированных оболочек трудоемко.

Известно устройство последовательного формообразования гофрированных оболочек, содержащее, жесткую матрицу с формообразующими элементами, взаимодействующими с формообразующими элементами эластичного пуансона, пуансонодержатель с полостью и систему высокого давления жидкости 2.

Однако при формообразовании крупногабаритных деталей различных форм из листовой заготовки возникают значительные технологические трудности. Одна из них - герметизация рабочей полости при подаче в нее жидкости высокого давления, передаваемого на эластичный пуансон.

При подаче жидкости в полость происходит неравномерная деформация пуансона по контуру вследствие различного сопротивления деформированию заготовки в различных зонах. В связи с этим сначала происходит вытеснение пуансона и формование

детали в зоне наименьщего сопротивления (на прямом участке) и лишь затем, по мере нарастания давления жидкости, в другой зоне средней кривизны и, наконец, - в зоне наибольшей кривизны.

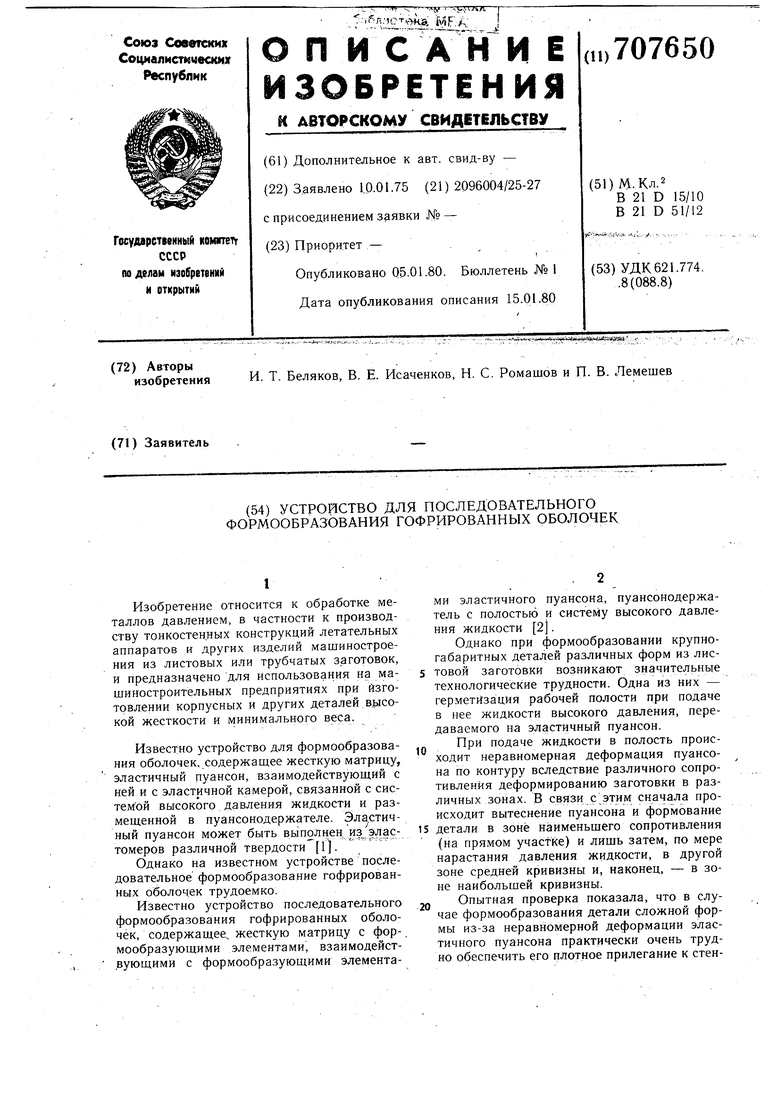

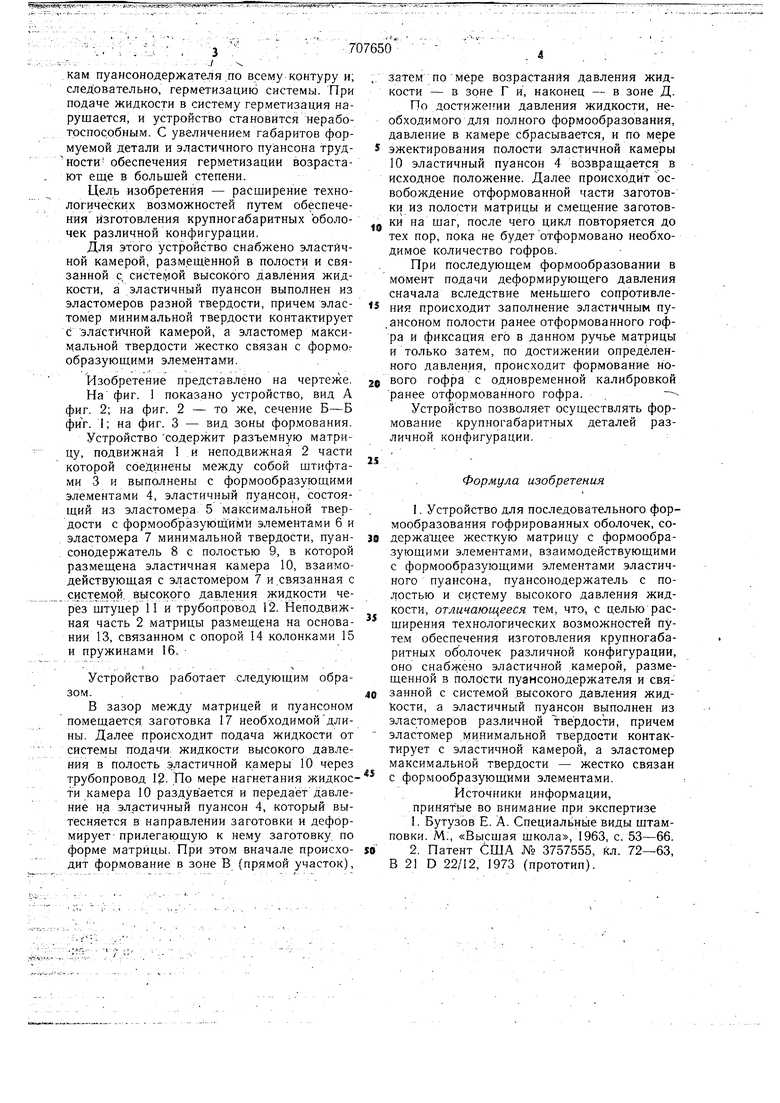

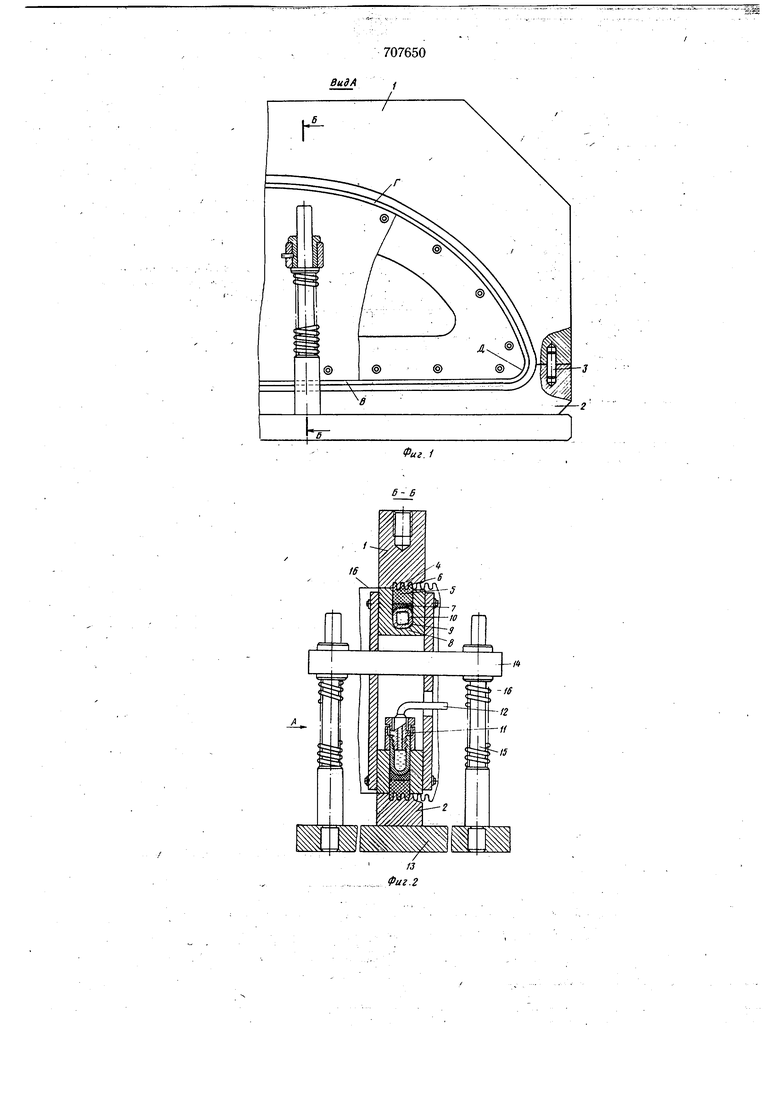

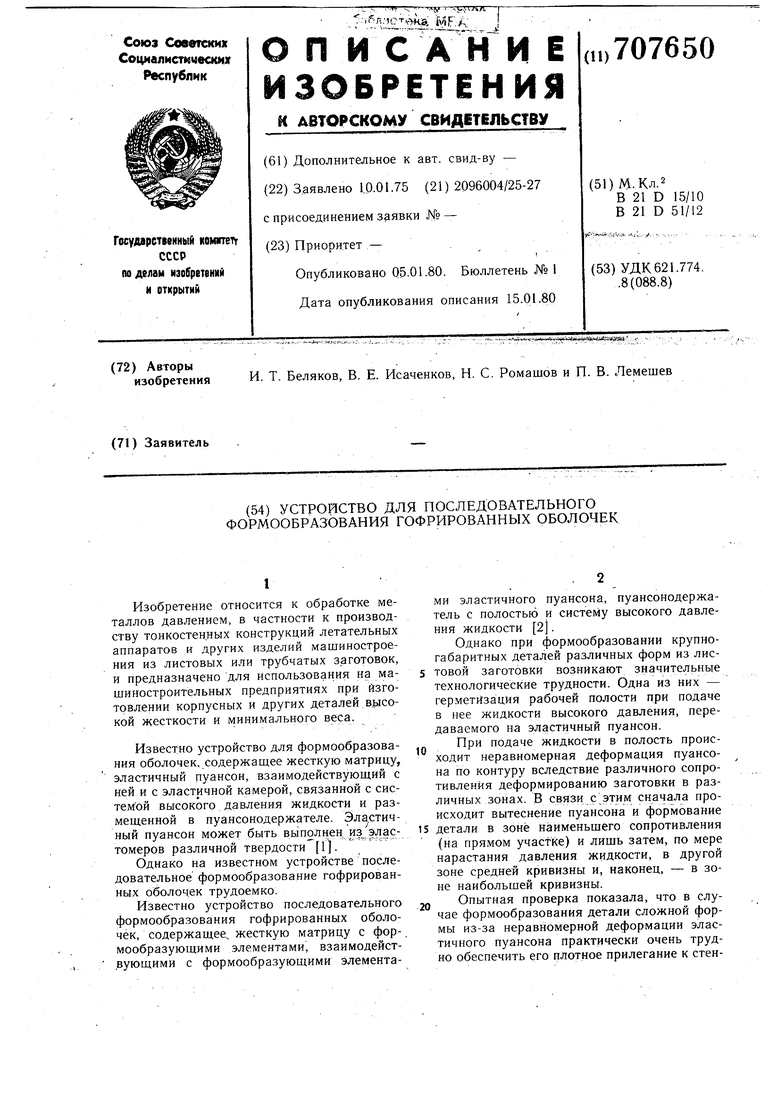

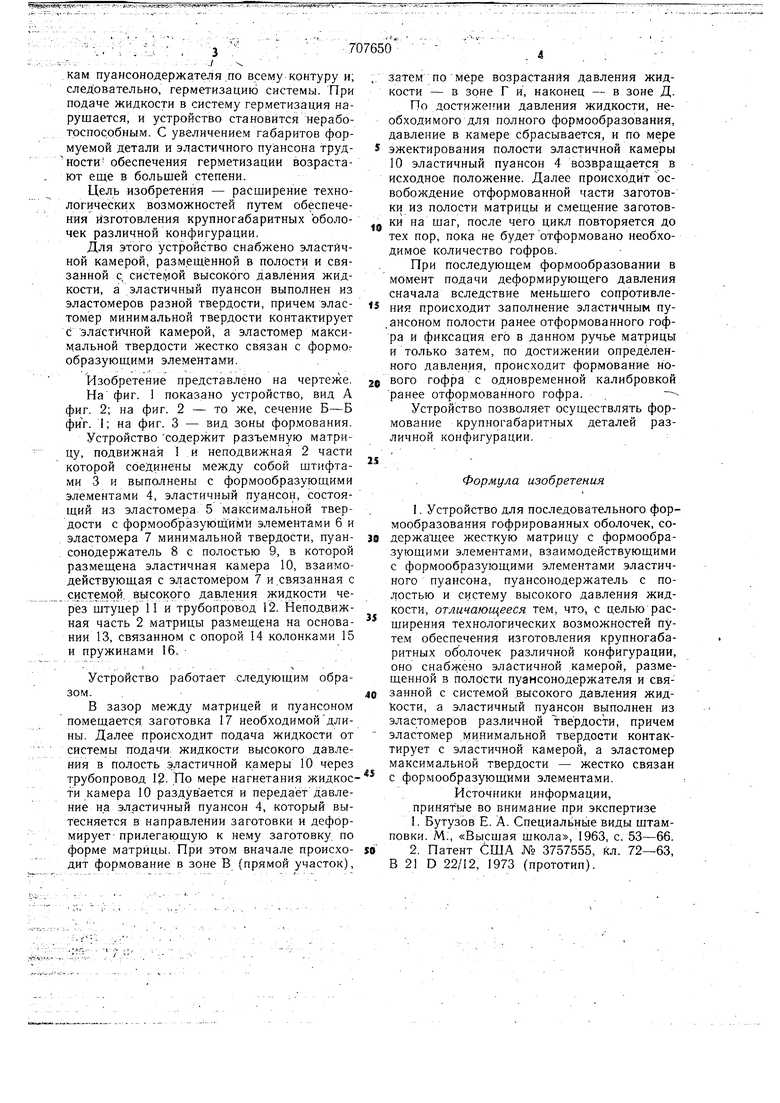

Опытная проверка показала, что в случае формообразования детали сложной формы из-за неравномерной деформации эластичного пуансона практически очень трудно обеспечить его плотное прилегание к стенкам пуансонодержателя .по всему контуру и; следовательно, герметизацию системы. При подаче жидкости в систему герметизация нарушается, и устройство становится неработоспособным. С увеличением габаритов формуемой детали и эластичного пуансона трудкости- обеспечения герметизации возрастают еще в большей степени. Цель изобретения - расширение технологических возможностей путем обеспечения изготовления крупногабаритных оболочек различной конфигурации. Для этого устройство снабжено эластичной камерой, размещённой в полости и связанной с. систе1у10Й высокого давления жидкости, а эластичный пуансон выполнен из эластомеров разной твердости, причем эластомер минимальной твердости контактирует с эластичной камерой, а эластомер максимальной твердости жестко связан с формог образующими элементами. Изобретение представлено на чертеже. На фиг. 1 показано устройство, вид А фиг. 2; на фиг. 2 - то же, сечение Б-Б фиУ. 1; на фиг. 3 - вид зоны формования. Устройство содержит разъемную матрицу, подвижная и неподвижная 2 части которой соединены между собой штифтами 3 и выполнены с формообразующими элементами 4, эластичный пуансон, состоящий из эластомера 5 максимальной твердости с формообразующими элементами 6 и эластомера 7 минимальной твердости, пуансонодержатель 8 с полостью 9, в которой размещена эластичная камера 10, взаимодействующая с эластомером 7 и связанная с системой, высокого давления жидкости через штуцер 11 и трубопровод 12. Неподвижная часть 2 матрицы размещена на основаНИИ 13, связанном с опорой 14 колонками 15 и пружин.ами 16. Устройство работает следующим образом. . В зазор между матрицей и пуансоном помещается заготовка 17 необходимой длины. Далее происходит подача жидкости от системы подачи жидкости высокого давления в полость эластичной камеры 10 через трубопровод 12. По мере нагнетания жидкости камера 10 раздувается и передает давление на эластичный пуансон 4, который вытесняется в направлении заготовки и деформирует прилегавэщую к нему заготовку, по форме матрицы. При этом вначале происходит формование в зоне В {прямой участок). затем поМере возрастания давления жидкости - в зоне Г и, наконец - в зоне Д. По достижении давления жидкости, необходимого для полного формообразования, давление в камере сбрасывается, и по мере эжектирования полости эластичной камеры 10 эластичный пуансон 4 возвращается в исходное положение. Далее происходит освобождение отформованной части заготовки из полости матрицы и смещение заготовки на шаг, после чего цикл повторяется до тех пор, пока не будет отформовано необходимое количество гофров. При последующем формообразовании в момент подачи деформирующего давления сначала вследствие меньшего сопротивления происходит заполнение эластичным пуансоном полости ранее отформованного гофра и фиксацт{я его в данном ручье матрицы и только затем, по достижении определенного давления, происходит формование нового гофра с одновременной калибровкой ранее отформованного гофра. . Устройство позволяет осуществлять формование крупногабаритных деталей различной конфигурации. Формула изобретения I. Устройство для последовательного формообразования гофрированных оболочек, содержащее жесткую матрицу с формообразующими элементами, взаимодействующими с формообразующими элементами эластичного пуансона, пуансонодержатель с полостью и систему высокого давления жидкости, отличающееся тем, что, с целью расширения технологических возможностей путем обеспечения изготовления крупногабаритных оболочек различной конфигурации, оно снабжено эластичной камерой, размещенной в полости пуансонодержателя и связанной с системой высокого давления жидkocTH, а эластичный пуансон выполнен из эластомеров различной -вердости, причем эластомер минимальной твердости контактирует с эластичной камерой, а эластомер максимальной твердости - жестко связан с формообразующнми элементами. Источники информации, принятые во внимание при экспертизе 1.Бутузов Е. А. Специальнь1е виды штамповки. М:, «Высшая школа, 1963, с. 53-66. 2.Патент США № 3757555, кл. 72-63, В 21 D 22/12, 1973 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для формования поперечных гофров на обечайках | 1982 |

|

SU1038002A1 |

| Способ изготовления сильфона | 2023 |

|

RU2831076C1 |

| Способ изготовления сильфона | 2020 |

|

RU2732845C1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ТОНКОЛИСТОВЫХ КРУПНОГАБАРИТНЫХ ИЗДЕЛИЙ И ПУАНСОН ПЛУНЖЕРНОГО ПРЕССА | 1993 |

|

RU2042452C1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ РАДИАЛЬНО-ГОФРИРОВАННЫХ ТРУБ СИЛЬФОННОГО ТИПА | 1999 |

|

RU2176941C2 |

| Устройство для изготовления гофрированных листов | 1991 |

|

SU1827307A1 |

| ФОРМООБРАЗУЮЩЕЕ УСТРОЙСТВО | 2003 |

|

RU2275267C2 |

| УСТРОЙСТВО ДЛЯ ГОФРИРОВАНИЯ ЛИСТОВОГО МАТЕРИАЛА | 2005 |

|

RU2317168C2 |

| УСТРОЙСТВО ДЛЯ ГОФРИРОВАНИЯ ТРУБ | 1999 |

|

RU2176570C2 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ РАДИАЛЬНО-ГОФРИРОВАННЫХ ТРУБ СИЛЬФОННОГО ТИПА | 2005 |

|

RU2302918C2 |

--/«

,16 68

И

Жадность высокого даёления

Авторы

Даты

1980-01-05—Публикация

1975-01-10—Подача