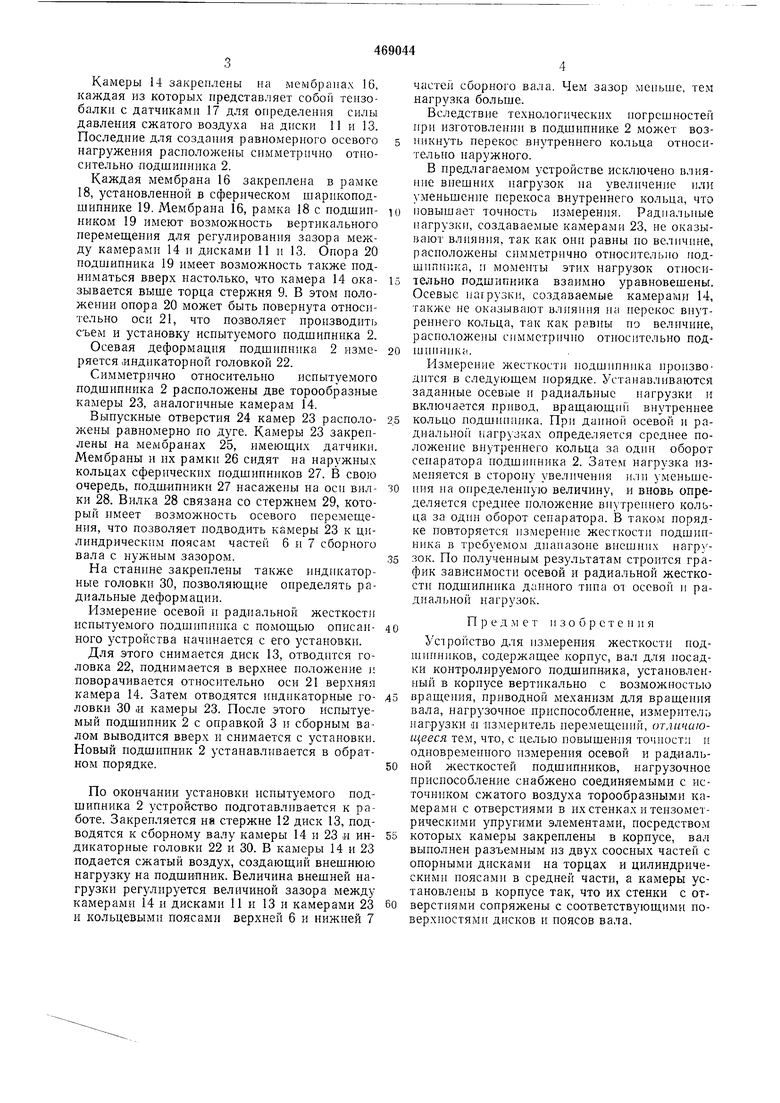

Изобретение относится к области измерительной техники, используемой в подшинниковой промышленности, в частности для онределемия жесткости подшипников. Известно устройство для измерения жесткостп подшипников, содержащее корпус, вал для посадки контролируемого подшипника, установленный в корпусе верт 1кально с возможностью вращения, приводной механизм для вращения вала, нагрузочное приспособление, измеритель нагрузки и нзмеритель перемещений. Целью изобретения является повышение точности измерений и обеспечение одновременного измерения осевой и радиальной жесткостеи подшипников. Это достигается тем, что нагрузочное приспособление снабжено соединяемыми с источником сжатого воздуха торообразными камерами с отверстиями в их внешних стенках п тензометрпческими упругими элементами, носредство.м которых камеры закреплены в корпусе, вал выполнен разъемным из двух соосных частей с опорными дисками на торцах и цилиндрическими поясами в средней части, а камеры установлены в корпусе так, что и.к стенки с отверстиями сопряжены с соответствующими поверхпостями дисков и поясов вала. На чертеже изображено предлагаемое устроиство с частичным продольиым разрезом основных элементов. На .массивной CTaHinie, не показанной на чертеже, установлен корпус 1, в котором закрепляется кольцо контролируемого подшипника 2. Если размеры испытуемого иодшиппика меньше гнезда в корпусе 1, то нодшиииик 2 закрепляется в оправке 3. которая предварительно устанавливается в гнездо корпуса 1. На корнусе 1 закреплено зубчатое колесо 4. находящееся в зацеплении с и естерией 5. Вал шестернн 5 связан с валом приводного двигателя, который на чертеже не показан. Внутреннее кольцо пснытуемого подшипника 2 насажено на верхнюю часть 6 сборного ва.ча и поджато на нем нпжие) частью 7, навинченной на верхнюю часть 6. На верхней части сборного вала закреплены поводок 8 и стержень 9. Поводок 8 приводится в двнжение кулачком 10, который закренлен на зубчатом колесе 4. На верхней части б c6opiwro вала имеется диск 11. Нижняя часть 7 сборного вала lureeT стержень 12 с навинченным на нем диском 13. Над дисками 11 и 13 расположены соединенные с источником сжатого воздуха торообразные камеры 14. Камеры 14 снабжены со стороны дисков 11 и 13 расположенными но окружности выходиыми отверстиями 15 для выхода сжатого воздуха.

Камеры 14 закреплены на мембранах 16, каждая из которых представляет собой тензобалки с датчиками 17 для определения снлы давления сжатого воздуха на диски 11 и 13. Последние для создания равномерного осевого нагружения расположены симметрично относительно подшинника 2.

Каждая мембрана 16 закреплена в рамке 18, установленной в сферическом шарикоподшипнике 19. Мембрана 16, рамка 18 с подтипНИКОМ 19 имеют возможность вертикального перемещения для регулирования зазора между камерами 14 и дисками 11 и 13. Опора 20 подшипника 19 имеет возможность также подниматься вверх настолько, что камера 14 оказывается выше торца стержня 9. В этом положении опора 20 может быть повернута относительно оси 21, что позволяет производить съем и установку испытуемого подшипника 2.

Осевая деформация подшипника 2 измеряется .индикаторной головкой 22.

Симметрично относительно испытуемого подшипника 2 расположены две торообразные камеры 23, аналогичные камерам 14.

Выпускные отверстия 24 камер 23 расположены равномерно по дуге. Камеры 23 закреплены на мембранах 25, имеюндих датчики. Мембраны и их рамки 26 сидят на наружных кольцах сферических подшипников 27. В свою очередь, подш.ипники 27 насажены на оси вилки 28. Вилка 28 связана со стержнем 29, который имеет возможность осевого перемещения, что позволяет подводить камеры 23 к цилиндрическим поясам частей 6 и 7 сборного вала с нужным зазором.

На станине закреплены также индикаторные головки 30, позволяющие определять радиальные деформации.

Из.мерение осевой и радиальной жесткости испытуемого подшипника с помощью описанного устройства начинается с его установки.

Для этого снимается диск 13, отводится головка 22, поднимается в верхнее иоложение j: поворачивается относительно оси 21 верхняя камера 14. Затем отводятся индикаторные головки 30 и камеры 23. После этого испытуемый подшипник 2 с оправкой 3 и сборным валом выводится вверх и снимается с установки. Новый подшипник 2 устанавливается в обратном порядке.

По окончании установки испытуемого подшипника 2 устройство подготавлпвается к работе. Закрепляется на стержне 12 диск 13, подводятся к сборному валу камеры 14 и 23 и индикаторные головки 22 и 30. В камеры 14 и 23 подается сжатый воздух, создающий внешнюю нагрузку на подшипник. Величина внешней нагрузки регулируется величиной зазора между камерами 14 и дисками 11 и 13 и камерами 23 и кольцевыми поясами верхней 6 и нижней 7

частей сборного вала. Чем зазор меньше, тем нагрузка больше.

Вследствие технологических погрешностей при изготовлении в иодшипнике 2 может возникнуть перекос внутреннего кольца относительно наружного.

В предлагаемом устройстве исключено влияние виешних иагрузок на увеличение или уменьшение перекоса внутреннего кольца, что повышает точность измерения. Радиальные нагрузки, создаваемые камерами 23, не оказывают влияния, так как они равны но величине, расположены симметрично относительно подшипника, и моменты этих нагрузок относительно подшипника взаимно уравновешены. Осевые нагрузки, создаваемые камерами 14, также не оказывают влияиия на перекос виутреннего кольца, так как равны по величине, расположены симметрично относительно подшипник;.

Измерение жесткост) иодшциника ироизвод Пся в следующем порядке. Устанавливаются заданные осевые и радиальные нагрузки и включается привод, вращающий виутреннее кольцо подшипника. При данной осевой и радиальной нагрузках определяется среднее положение внутреннего кольца за один оборот сеиаратора иодшииника 2. Затем нагрузка изменяется в сторону увеличения или уменьшения иа оиределенную величину, и вновь определяется среднее иоложение впутреинего кольца за один оборот сепаратора. В таком порядке повторяется измереиие жесткост подшипника в требуемом диапазоне внешних нагрузок. По иолученным результатам строится график зависимости осевой и радиальной жесткости подшипника данного типа от осевой и радиальной нагрузок.

Предмет изобретения

Устройство для измерения жесткости иодилшников, содержащее корпус, вал для посадки контролируемого подшипника, установленпый в корпусе вертикально с возможностью вращения, ириводной механизм для вращения вала, нагрузочное приспособление, измеритель нагрузки л измеритель перемещений, отличающееся тем, что, с целью иовышен-ия точности и одновременного измерения осевой и радиальной жесткостей подшипников, нагрузочное приспособление снабжено соединяемыми с источником сжатого воздуха торообразными камерами с отверстиями в их стенках и тензометрическими упругими элементами, посредством которых камеры закреплены в корпусе, вал выполнен разъемным из двух соосных частей с опорными дисками на торцах и цилиндрическими иоясами в средней части, а камеры установлены в корпусе так, что их стенки с отверстиями сопряжены с соответствующими поверхностями дисков и поясов вала.

22

5 19 20

1Ц.23

27

o .

/9 .

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для диагностики опор собранной электрической машины | 1976 |

|

SU723422A1 |

| СТЕНД ДЛЯ ОПРЕДЕЛЕНИЯ МОМЕНТОВ ТРЕНИЯ В ПОДШИПНИКАХ КАЧЕНИЯ | 1972 |

|

SU453601A1 |

| Способ испытания устройств диагностики подшипников качения и установка для его осуществления | 1986 |

|

SU1375966A1 |

| Стенд для испытания шарниров | 1980 |

|

SU941862A1 |

| Устройство для измерения жесткости подшипника качения | 1983 |

|

SU1134896A2 |

| Устройство для испытания подшипников | 1972 |

|

SU614352A1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕДАЧИ ВРАЩАЮЩЕГО МОМЕНТА | 1991 |

|

RU2106549C1 |

| Устройство для измерения неравномерности скорости вращения валов в опорах качения | 1977 |

|

SU711474A1 |

| Устройство для диагностики подшипника качения | 1980 |

|

SU864040A1 |

| Устройство для диагностики подшипника качения | 1976 |

|

SU619821A1 |

Авторы

Даты

1975-04-30—Публикация

1972-07-24—Подача