(54) КАУЧУКОВЫЙ СОСТАВ

Эти каучуковые составы €одержат: природный или синтетический эластомер и диспергированный в каучуке наполнитель, состоящий из кристаллического -полиолефина с очень высоким молекулярным весом - от 500000 до 5000000, в виде мелкозернистых частиц, которые значительно вытянуты в форме удлиненных фибрилл, имеющих диаметр ооперечного сечения 0,,1-5 мк и длину 2- 20 мм. Полиолефин взят в количестве 5 - 150 вес. ч. «а 100 вес. ч. каучука.

Тонкость этих фибрилл и их диснерсия в эластомере способствуют тому, что каучуковые составы 1ПО изобретению сохраняют гомогенный характер, аналогичный таковому каучукоподобных продуктов, включающих только мелкозернистые порощкообразные наполнители. Однакв фибриллы из полиолефина с высоким молекулярным весом лрндают каучуковым составам сопротивление растяжению, намного лревыщающее для всех гибких и гомогенных каучукоподобных составов и достигающее величин для изделий из каучука, усиленных полотнами из тканей или текстильными кордовыми (Полотнами. Высокое сопротивление растяжению - это сопротивление, соответствующее динамическому модулю продуктов выще 1000 кг/см. Него можно охарактеризовать также модулем эластичности и в этом случае оно выще 20 кг/см для удлинения только на 1%.

Фибриллы полиолефина, распределенные в каучуке, выгодно имеют предпочтительную ориентацию, так что продукты имеют различные свойства удлинения в разных направлениях, или модуль эластичности, .который в продольном направлении (т. е. в направлении предпочтительной ориентации фибрилл) более высокий, чем в поперечном направлении, например в 10-100 раз более высокий.

Каучуковые составы могут .содержать также один или несколько других наполнителей (сажу). Сажа особенно пригодна в случае анизотропных продуктов для увеличения сопротивления продукта в поперечном направлении по отнощению к направлению ориентации фибрилл полиолефипа, причем эти последние обеспечивают в известных случаях сопротивление продуктов в продольном направлении ориентации фибрнлл.

Полиолефин может быть введен в смесь на холоду вначале перемешивания, предпочтительно в виде тонкодисперсного порощка, или при нагревании в течение процесса в виде порощка, или в расплавленном или размягченном при нагреве виде. Однако необходимо готовить смесь каучука и полиолефина при температуре, близкой или выще температуры точки плавления, для расплава частиц полиолефина и развития деформационных сил, которые вызывают разделение больших частиц, образующих удлиненные (вытянутые) фибриллы диаметром 1 мк и длиной 2-20 мм.

Когда с.мещение начинается в закрытом смесителе и продолжается на вальцах и когда осуществляют смещепие полиостью на вальцах, получают более или менее законченную предпочтительную ориентацию фнбрилл нолиолефппа в направлении вытягивания (растяжения) листа между вальцами. Если смесь после ее приготовления затем обрабатывается при температуре, близкой или выще температуры плавления полиолефина, с помощью аппаратуры, вытягивающей смесь, - вальцов, каландра или экструдера, получается тот же результат. Продукты, полученные из этих смесей, могут иметь высокую степень анизотропии, т. е. модуль пластичности в продольном направлении намного более высокий, чем

модуль эластичности в поперечном направлении по отнощепию ориентации фибрилл.

Когда продукт смещнвают при нагревании, как указано выще, существенно важно немедленно обрабатывать продукт для сохранения

этого фибриллярного состояния полиолефина. Способ обработки для поддержания в продукте частиц полиолефина в виде вытянутых фибрилл состоит в охлаждении смеси, вплоть до температуры ниже температуры плавления

полиолефнна, все время сохраняя ее под напряжением для противодействия ее сжатию. Таким образом, охлажденные смеси дают впоследствии составы, имеющие модули эластичности намного более высокие, чем модули эластичности таких же смесей, свободно охлажденных. Можно предполагать, что охлаждение под напряжением смесей способствует фиксации частиц полиолефина, вытянутых в фибриллы, которые затем не могут более эластично сжиматься внутри смеси. Когда смесь перерабатывается на валковом смесителе, в экструдере или каландре, или во всех других устройствах, вызывающих предпочтительную ориентацию фибрилл, охлаждение под напряженнем (листов или полос) позволяет получать продукты с очень высоким модулем в продольном направлении и с очень высоким отнощением анизотропии. Предыдущая обработка может быть дополпена термической обработкой, усиливающей устойчивость фибрилл, полученных вытягивапнел частиц полиолефина в процессе перемещивания. Эта дополнительная обработка состоит в нагревании снова смеси, которая охлалодена под напряжением, и в выдерживании в течение некоторого времени этой смеси при температуре, близкой к точке плавления полиолефина, противодействуя ее сжатию. Можно также, для избежания повторного нагревания, выдерживать при выщеуказанной температуре смесь, выходящую из смесителя, предохраняя ее от сжатия. Для смеси на основе вулканизируемого каучука термическая обработка может быть осуществлена одновременно с вулканиза.цией эластомера. Для смеси на основе певулканизируемого каучука термическая обработка может быть проведена во время формования или прессовапия и следовать после охлаждения смеси ниже точки

плавления полиолефина.

Каучуки, которые могут быть использованы для получения каучуковых составов, согласно изобретению, включают большинство известных каучуков и, в частности, цис-1,4полиизопрен (натуральный или синтетический каучук), цыс-полибутадиен, сополимеры бутадиена и стирола, сополимеры бутадиена и акрилонитрила, сополимеры изобутилена и изонрена, сополимеры этилена и пропилена, тройные сополимеры этилена и пропилена, полихлоропрен.

Изобретение также применимо к каучукам, называемым «термопластичными, которые, в отличие от предыдущих, не нуждаются в вулканизации для придания эластичного состояния, например, блочным сополимерам бутадиана и стирола.

Кристаллические полиолефины, применяемые согласно настоящему изобретению, - полиэтилен и полипропилен.

В случае вулканизуемых смесей, тот факт, что каучук и лолиолефин должны обрабатываться при температуре, -близкой к температуре плавления нолиолефина (138°С для полиэтилена и 167-170°С для полипропилена), может вызывать трудности для использования вулканизующих агентов. Это может быть реализовано при дополнительной операции смещения, осуществляемой при низкой температуре (т. е. ниже температуры вулканизации) для избежапия подвулканизации смеси. Одна.ко полученные затем вулканизаты имеют менее высокие модули, вероятно потому, что эта дополнительная операция перемещивания при низкой температуре имеет тенденцию разрывать некоторую долю фибрилл иолиолефина.

Согласно изобретению можно избежать этих неудобств, ногружая смесь каучук-полнолефин в раствор, содержащий систему для вулкаагазации, чтобы дать возможность диффундировать вулканизующим агента в смеси без перемешивания смеси снова.

Можно также избежать этого неудобства, приготовляя две различные партии смесей каучук-полиолефин с добавлением при перемешивании в одну - серу и в другую -системуускоритель без свободной серы. Две партии раскатывают, и листы серой смеси накладывают путем чередования с листами смеси, содержащей ускоритель для образования пластовой .композиции. Затем нагревают такой «сэндвич, сера и ускоряющий агент диффундируют из одной смеси в другую и взаимодействуют для вулканизации.

Можно также вулканизовать путем облучення состава в генераторе электронов или в генераторе гамма-лучей.

Некоторые примеры приготовления составов, согласно изобретению, описьгваются ниже в качестве примеров, не ограничивающих изобретение. Во всех этих примерах даны весовые на 100 вес. ч. эластомера.

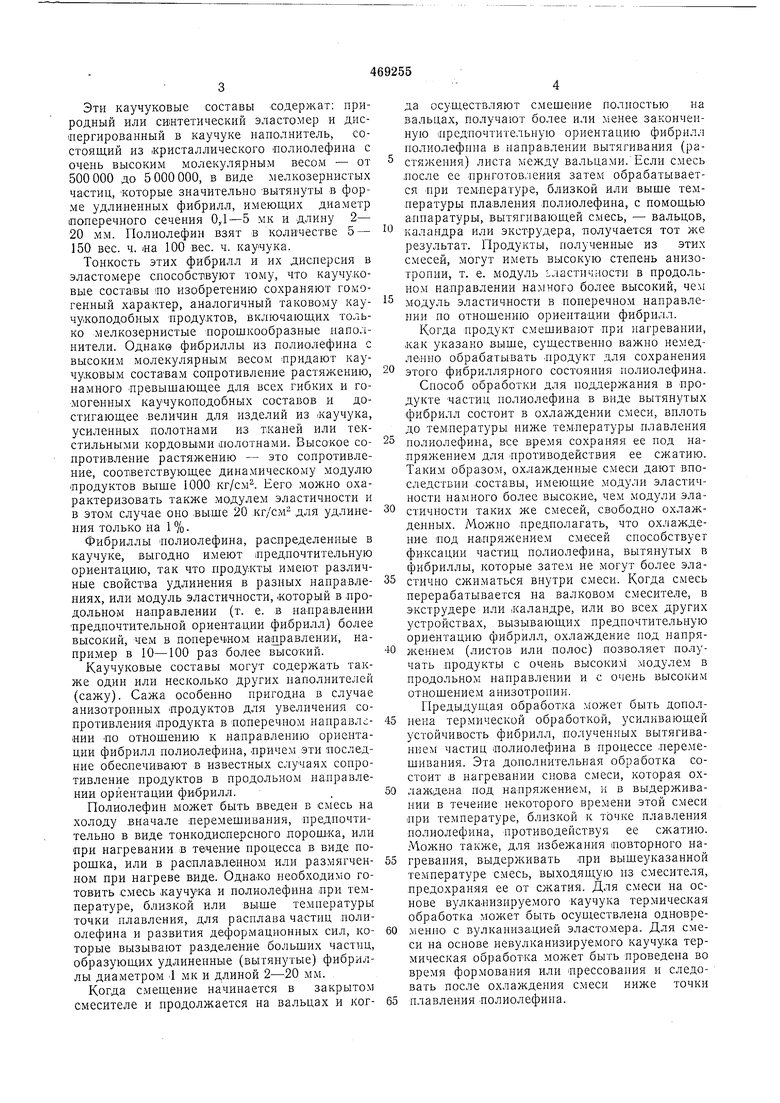

Пример 1. Приготовляют две идентичные партии каучуковой смеси на основе бутадиенстирольного каучука и полиэтилена с молекулгфным весом 1 000000, измеренным с помощью вискозиметрии, в форме тонкоднсперсного порощ1ча, и.иеющего средний гранулометрический состав порядка 100 мк, т. пл. 138°С и плотность 0,945. Состав состоит из вес. ч.:

Полиэтилен30

Феннл-В-нафтиламин1

Окись цинка3,5

Стеариновая кислота2

Смещение осуществляют в валковом смесителе, причем полиэтилен в виде порошка добавляют, когда каучук имеет температуру около 60-80°С. Смесь затем обрабатывают в течение 10 мин примерно при 156°С.

В течение перемешивания одной из партий к ней добавляют 4 части серы, примерно за 3 мин до окончания операции. В течение перемещивания другой партии, к ней добавляют 2 части ускорителя диэтилдг1тиокарбамата -цинка.

Каждая партия смеси удаляется из смесителя в форме тонких листов, которые охлаждаются под напряжением для противодействия их сжатию в продольном направлении, затем вулканизуют под давлением .при 120°С в течение 35 мин совокупность чередующихся листов одной и другой нартии смеси. Свойства полученного продукта следующие.

35

40

45

А. Опыт при растяжении с предварительным напряжением Э%, частота 7,5 гц и амплитуда 0,5% дипамической деформации. Указанная величина означает подъем прямой линии растяжения.

Б, Опыт при растяжении с предварительным напряжением 15%, частота 7,5 гц и амплитуда 5% динамической деформадни. Указанная велнчина означает подъем кривой растях ения, приведенной .к началу.

Эти свойства показывают особенно высокий коэффициент анизотропии, (порядка 100), очень высокий модуль в продольном направлении, намного менее высокий модуль В поперечном направлении. Полученный продукт сравним с полотном из кордной ткани, представляющей собой параллельные текстильные жгуты, скрытые в слое обычного вулканизованного каучука. Угол потерь незначительный, выражает слабый гистерезис продукта.

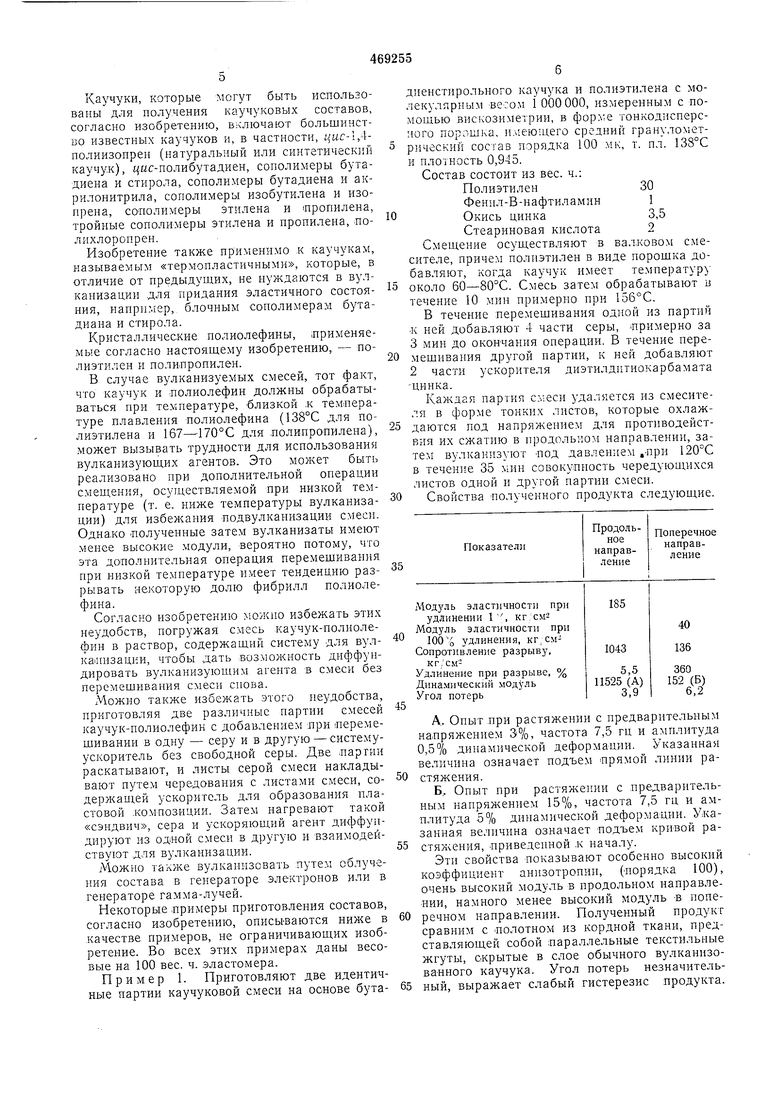

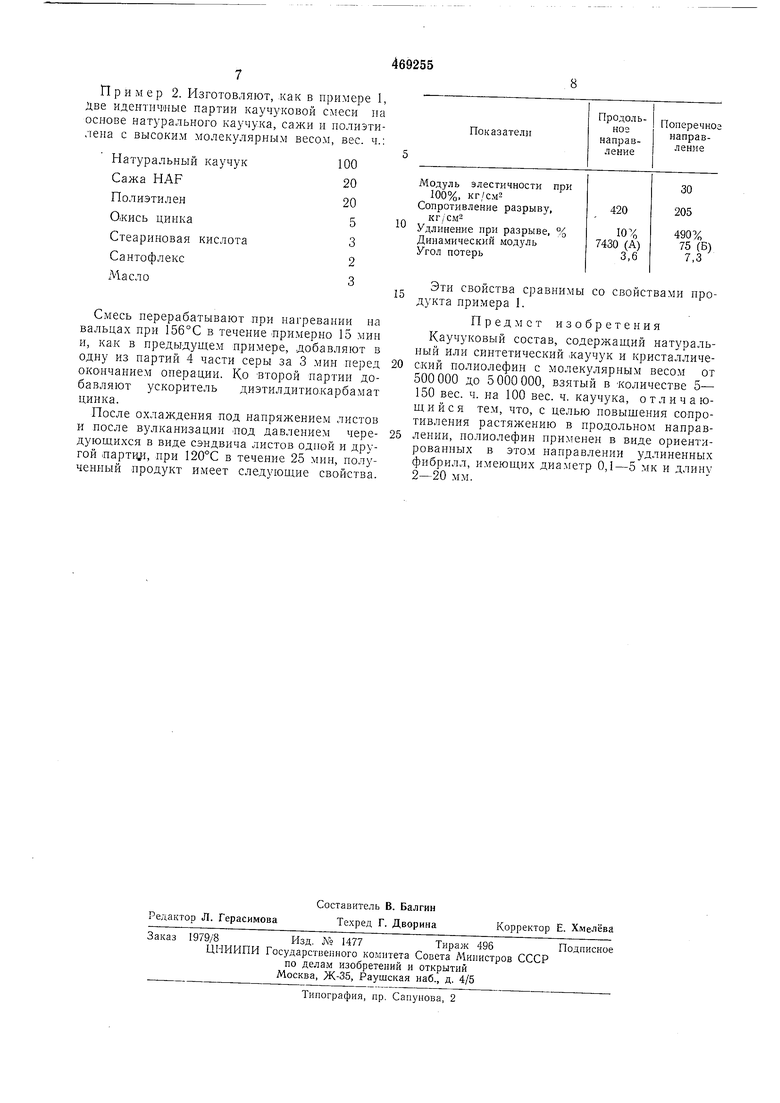

Пример 2. Изготовляют, как в примере 1, две идентичные партии каучуковой смеси па оспове натурального каучука, сажи и полиэтилена с высоким молекулярным весом, вес. ч.:

Натуральный каучук Сажа HAF Полиэтилен О.кись цинка Стеариновая кислота Сантофлекс Масло

Смесь перерабатывают при нагревании на вальцах при 156°С в течение примерно 15 мин и, как в предыдущем примере, добавляют в одну из партий 4 части серы за 3 мин перед окончанием операции. Ко второй партии добавляют ускоритель диэтилдитиокарбамат цинка.

После охлаждения лод напряжением листов и носле вулканизации под давлением чередующихся в виде сэндвича листов одной и другой партнл, при 120°С в течение 25 мин, полученный цродукт имеет следующие свойства.

10

Эти свойства сравнимы со свойствами продукта примера I.

Предмет изобретения Каучуковый состав, содержащий натуральный илн синтетический .каучук и кристаллический нолиолефин с молекулярным весом от 500 000 до 5 000 000, взятый в количестве 5- 150 вес. ч. на 100 вес. ч. каучука, отличающийся тем, что, с целью повыщения сопротивления растяжению в продольном направлении, полиолефин применен в виде ориентированных в этом направлении удлиненных фибрилл, имеющих диаметр 0,1-5 мк и длину 2-20 мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения эластопластичного состава | 1979 |

|

SU1105119A3 |

| ПРИВОДНОЙ РЕМЕНЬ | 2018 |

|

RU2719606C1 |

| ДИНАМИЧЕСКИ ВУЛКАНИЗИРОВАННАЯ ТЕРМОПЛАСТИЧНАЯ ЭЛАСТОМЕРНАЯ ПЛЕНКА | 2011 |

|

RU2571737C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНА ИЗ ТЕРМОПЛАСТИЧНОГО слоистого ПЛАСТИКА | 1972 |

|

SU336886A1 |

| Изоляционный материал | 2019 |

|

RU2726080C2 |

| Электропроводящая полимерная композиция | 1981 |

|

SU1010087A1 |

| Волокнистая масса | 1975 |

|

SU1075980A3 |

| РЕЗИНОВАЯ СМЕСЬ, ВУЛКАНИЗИРОВАННАЯ РЕЗИНА И ШИНА, ИЗГОТОВЛЕННАЯ С ИХ ИСПОЛЬЗОВАНИЕМ | 2012 |

|

RU2569447C2 |

| ТЕРМОПЛАСТИЧНАЯ ЭЛАСТОМЕРНАЯ КОМПОЗИЦИЯ НА ОСНОВЕ БЛОК-СОПОЛИМЕРА СТИРОЛА И КРИСТАЛЛИЧЕСКИХ ПОЛИМЕРОВ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2013 |

|

RU2556638C2 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОГО ТЕРМОУСАЖИВАЮЩЕГОСЯ АДГЕЗИОННОГО МАТЕРИАЛА НА ОСНОВЕ ПОЛИОЛЕФИНОВ "ДОНРАД-ЭКСТРА" | 1997 |

|

RU2124439C1 |

Авторы

Даты

1975-04-30—Публикация

1973-02-09—Подача