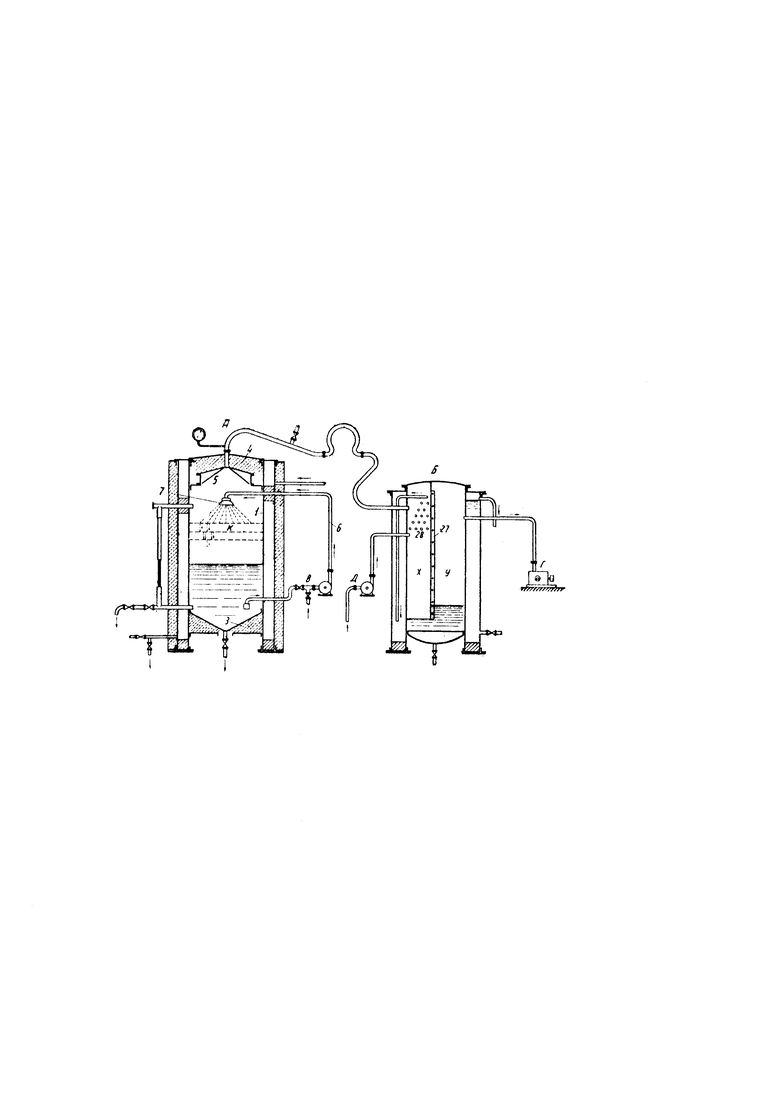

Предлагаемое согласно настоящему изобретению устройство для регенерации отработанных масел, вертикальный разрез которого представлен на прилагаемом чертеже, состоит из цилиндрического вертикального котла А для отгонки легких фракций и цилиндрического вертикального конденсатора Б для конденсации отгоняемых легких паров.

Перегонный куб А представляет собой вертикальный цилиндр 1 с двойными стенками и коническим дном 3, в середине которого имеется отверстие с трубкой и краном для спуска отстоя. Куб А прикрыт крышкой 4 с отверстием для отвода отгоняемых паров к конденсатору. С внутренней стороны к крышке прикреплен конусообразный зонт 5. На расстоянии  высоты куба от дна внутри цилиндра уложены три съемные решетчатые пластины, а в верхней части цилиндра под зонтом помещается разбрызгиватель 7, к которому подведена трубка от масляного насоса В.

высоты куба от дна внутри цилиндра уложены три съемные решетчатые пластины, а в верхней части цилиндра под зонтом помещается разбрызгиватель 7, к которому подведена трубка от масляного насоса В.

Всасывающая труба с всасывающим клапаном для масла идет от нижней части цилиндра 1, и эта труба при помощи тройника соединяется со сборником масла, подлежащего подогреву.

В межстенное пространство цилиндра 1 пускается пар и конденсат спускается в конденсационный горшок.

Для уменьшения теплопотерь перегонный куб окружен слоем изоляции из асбесто-пробковой массы.

Второй агрегат установки - конденсатор Б выполнен в виде вертикального двухстенного цилиндра со сферическим дном и съемной герметически прикрепляемой крышкой. Вертикальная перегородка 27, не доходящая до дна на 10-15 см, разделяет внутреннюю часть цилиндра на два неравных отделения х и у, причем объем х должен быть меньше объема у в 1,6-2 раза. Отделение у соединяется с вакуум-насосом Г, а в верхней части отделения х помещается змеевиковый холодильник 28, который соединен с водяным насосом Д.

Процесс регенерации отработанного масла производится следующим образом. Подлежащее регенерации масло из сборников поступает в отстойник, представляющий собой цилиндрический бак с коническим дном и паровым змеевиком внутри для подогрева массы с целью ускорения отстоя. Отстоявшееся масло в специальном баке обрабатывается жидким стеклом при перемешивании и нагревании до 70-90°. Обработанное таким образом масло разбавляется и промывается водой для извлечения избытка жидкого стекла, причем масло подогревают до 70-80°.

После промывки масло сушат при температуре 100-110°, фильтруют и направляют для отгонки легких фракций, которая производится следующим образом. Масло забирается насосом В и по трубе 6 подается в перегонный куб А, заполняя его на  ; в это время кран открыт для выхода воздуха. После этого кран закрывают и включают вакуум-насос Г, содержащий разрежение как в отделениях х и у, так и в кубе А. Когда вакуум достигнет значения, при котором температура кипения легких фракций будет 150-200°, в межстенное пространство пускают пар, постепенно нагревая масло до 200°. Когда масло нагреется, вновь пускают насос В, который забирает масло из нижней части перегонного куба и подымает к разбрызгивателю 7. Брызги масла, попадая на плоскости К, разбиваются на тонкие струйки, чем облегчается отгонка из масла легких фракций. Масло циркулирует до тех пор, пока соответствующая проба не покажет достаточную степень регенерации.

; в это время кран открыт для выхода воздуха. После этого кран закрывают и включают вакуум-насос Г, содержащий разрежение как в отделениях х и у, так и в кубе А. Когда вакуум достигнет значения, при котором температура кипения легких фракций будет 150-200°, в межстенное пространство пускают пар, постепенно нагревая масло до 200°. Когда масло нагреется, вновь пускают насос В, который забирает масло из нижней части перегонного куба и подымает к разбрызгивателю 7. Брызги масла, попадая на плоскости К, разбиваются на тонкие струйки, чем облегчается отгонка из масла легких фракций. Масло циркулирует до тех пор, пока соответствующая проба не покажет достаточную степень регенерации.

Пары отгоняемого горючего отсасываются в конденсатор Б, стенки которого охлаждаются водой.

Устройство для регенерации отработанных масел с вертикальным кубом для отгонки легких фракций, отличающееся тем, что перегонный куб А снабжен трубой 6, служащей для распыливания в паровом пространстве куба масла, забираемого при помощи насоса из нижнего горизонта куба, и плоскостями К для лучшего распыления масла.

Авторы

Даты

1936-05-31—Публикация

1933-07-13—Подача