Изобретение относится к производству окиси пропилена совместно со стиролом, в частности, к способу разделения высококипящей фракции, полученной эпоксидированием пропилена гидроперекисью этилбензола, и может быть использовано в процессе получения изопрена и изобутилена.

Известен способ разделения высококипящей фракции эпоксидата путем последовательного выделения под вакуумом легкокипящих продуктов и воды, затем этилбензола, бензальдегида и высококипящих продуктов [Кирпичников Н.А. Альбом технологических схем основных производств промышленности синтетического каучука. Л. Химия, 1986, с. 107-109].

Недостатком указанного способа является повышенное образование тяжелокипящих побочных продуктов, высокие энергозатраты и сложность технологической схемы.

Наиболее близким по своей технической сущности является способ, согласно которому из высококипящей фракции под вакуумом отгоняется на первой по ходу колонне легколетучие, вода и этилбензол, которые затем разделяют на двух колоннах ректификации под давлением, а из кубовой жидкости на следующей колонне отгоняют бензальдегид. [Патент СССР 1740374, 1992]. Данный способ позволяет несколько упростить технологическую схему, снизить образование высококипящих в метилфенилкарбинольной фракции, однако не исключает попадение в этилбензол-возврат окислов железа, которые являются ядом для процесса получения гидроперекиси этилбензола.

Предлагаемый способ лишен указанных недостатков, т.к. позволяет выделить этилбензол-возврат по содержанию ионов железа в соответствии с ГОСТ, исключить из технологической схемы одну из колонн разделения легколетучих и этилбензола, существенно снизить габариты второй колонны, снизить энергозатраты и образование высококипящих побочных продуктов.

Задачей изобретения является получение качественного этилбензола-возврата, снижение энергозатрат и образования высококипящих продуктов, упрощение технологической схемы.

Поставленная задача решается тем, что разделение высококипящей фракции эпоксидата проводят под вакуумом на первой по ходу ректификационной колонне, в которой этилбензол-возврат выделяют боковым отбором, в качестве дистиллата отбирают легколетучую фракцию, которую после конденсации и отделения воды отгоняют под давлением на второй колонне от остатков этилбензола, которые затем возвращаются в питание колонны, а кубовую жидкость первой колонны подают на колонну выделения бензальдегида, а затем на дегидратацию метилфенилкарбинола в стирол.

Как вариант, разделение легколетучих, отогнанных на первой колонне, проводят сначала на двух системах конденсации с отделением воды и возвратом углеводородного конденсата первого конденсатора, а из второго конденсатора на вторую колонну ректификации, где в качестве дистиллята отгоняют фракцию легколетучих, а кубовой жидкостью отбирают этилбезол-возврат.

В состав легколетучей фракции, отгоняемой на первой по ходу, входят в основном бензол, толуол, этанол, вода, а также проскочивший с ними этилбензол.

Значительное количество этих углеводородов отгоняется в виде азеотропа с водой.

Содержание этилбензола в боковом отборе этой колонны достигает 99,8%, а ионов железа не более 0,00001мас.%.

Первая схема выделения легколетучих с одной системой конденсации, которая предусматривает возврат всего проскочившего с ними этилбензола на первую по ходу колонну, обеспечивает получение качественного этилбензола, однако требует некоторого увеличения расхода водяного пара, а вторая менее энергоемка, однако требует постоянного контроля за содержанием железа в возвращаемом этилбензоле, хотя его количество ничтожно мало к общей массе этилбензола-возврата.

Осуществление данной схемы ректификации целесообразно при использовании так называемых регулярных насадок типа фирм "Зульцер", "Нортон" и др., обладающих высоким КПД и низким гидравлическим сопротивлением слоя.

Применение такой насадки с высокой эффективностью разделения позволяет значительно снизить размеры колонны или добиться выделения легколетучих с минимальным содержанием этилбензола в дистилляте.

Расчеты показывают, что для выделения этилбензола-ректификата с содержанием основного вещества 99,9 мас.% и обеспечения содержания этилбензола в кубовой жидкости не более 0,3 мас.% требуется около 50 теоретических тарелок. Применение регулярных насадок, 1 метр которых заменяет примерно 2-2,5 теоретических тарелок, решает проблему размеров колонны.

Колонны оснащены специальными распределительными устройствами.

В связи с образованием целого ряда азеотропов воды с бензолом, толуолом, этилбензолом и др. углеводородов, необходимо тщательное обезвоживание поступающей на разделение тяжелокипящей фракции эпоксидата. Как правило перед ректификацией устанавливается коалесцирующий фильтр, а для исключения попадания механических примесей на насадку и механический фильтр.

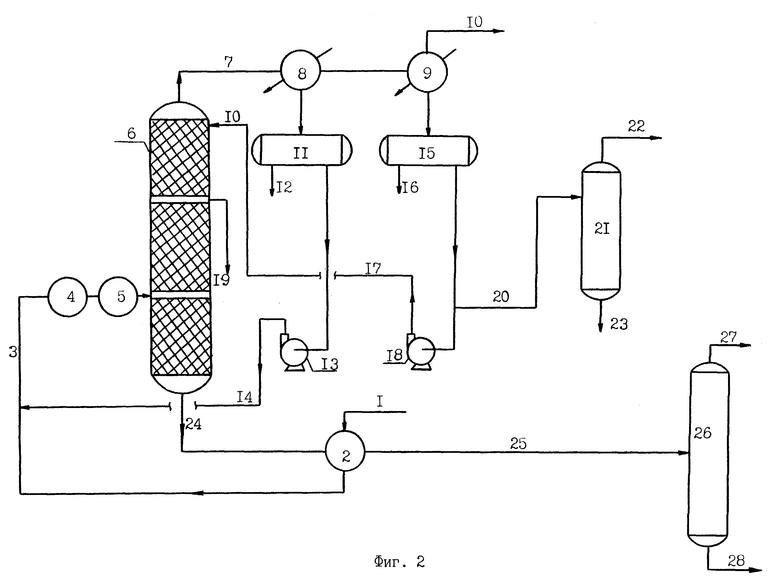

По предлагаемому способу (фиг. 1) высококипящая фракция эпоксидата подается по линии 1 в подогреватель 2, объединяется с возвратной фракцией этилбензола, поступающей по линии 19, проходит через механический 4, а затем коалесцирующий фильтр 5 и направляется для разделения в колонну 6.

Дистиллят колонны по линии 7 направляется в конденсаторы 8 и 9, конденсат из которых поступает в емкость 11 для отстоя и отделения воды.

Конденсат - легколетучая фракция углеводородов и увлеченный с ней этилбензол частично подается в верх колонны 6 в качестве флегмы, а частично по линии 10 направляется в колонну 17 для отгонки легколетучих от этилбензольной фракции, которая из куба колонны по линии 19 возвращается на колонну 6.

Кубовая жидкость колонны 6 - метилфенилкарбинольная фракция поступает в теплообменник 2, а затем в вакуумную колонну 23 для отгонки бензальдегидной фракции.

Кубовая жидкость колонны 23 по линии 25 направляется на дегидратацию метилфенилкарбинольной фракции в стирол.

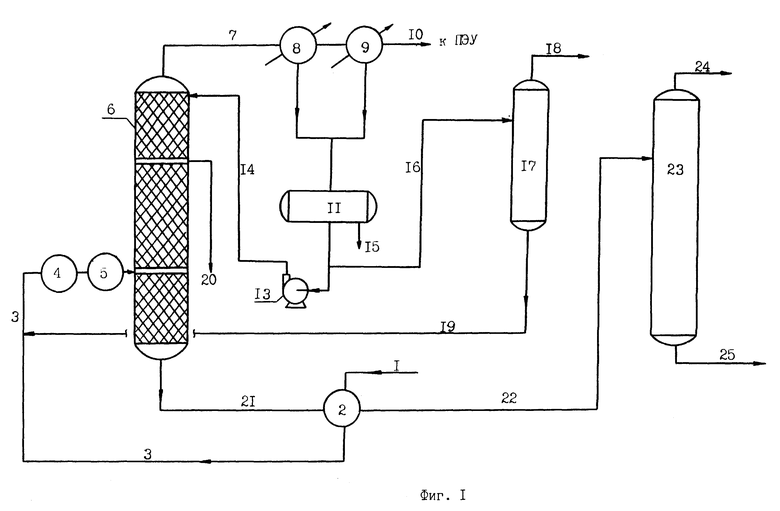

По второму варианту (фиг. 2) легколетучая фракция с колонны 6 по линии 7 направляется в конденсатор 8 в емкость 11, где отбирается отстоявшаяся вода по линии 12, а углеводородный конденсат, содержащий этилбензол, направляется по линии 14 в питание колонны 6.

Несконденсированные в конденсаторе 8 газы направляются в конденсатор 9, конденсат собирается в емкости 15, из которого удаляется отстоявшаяся вода, а углеводородный конденсат насосом 18 частично направляется в колонну 6 по линии 17 в качестве флегмы, а частично направляется в колонну 21 для отгонки легколетучей фракции. В качестве кубовой жидкости выделяется этилбензол-возврат, который объединяется с основным его количеством, выделенным боковым отбором с колонны 6 по линии 19.

Предлагаемый способ позволяет исключить из технологической схемы одну колонну и значительно уменьшить габариты колонны выделения легколетучей фракции, снизить энергозатраты, повысить выпуск стирола, уменьшить образование высококипящих продуктов в метилфенилкарбинольной фракции, а также обеспечить получение возвратного этилбензола, соответствующего ТУ.

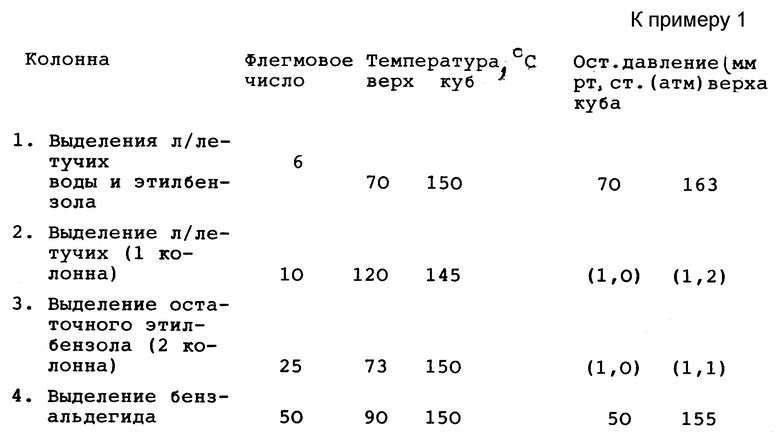

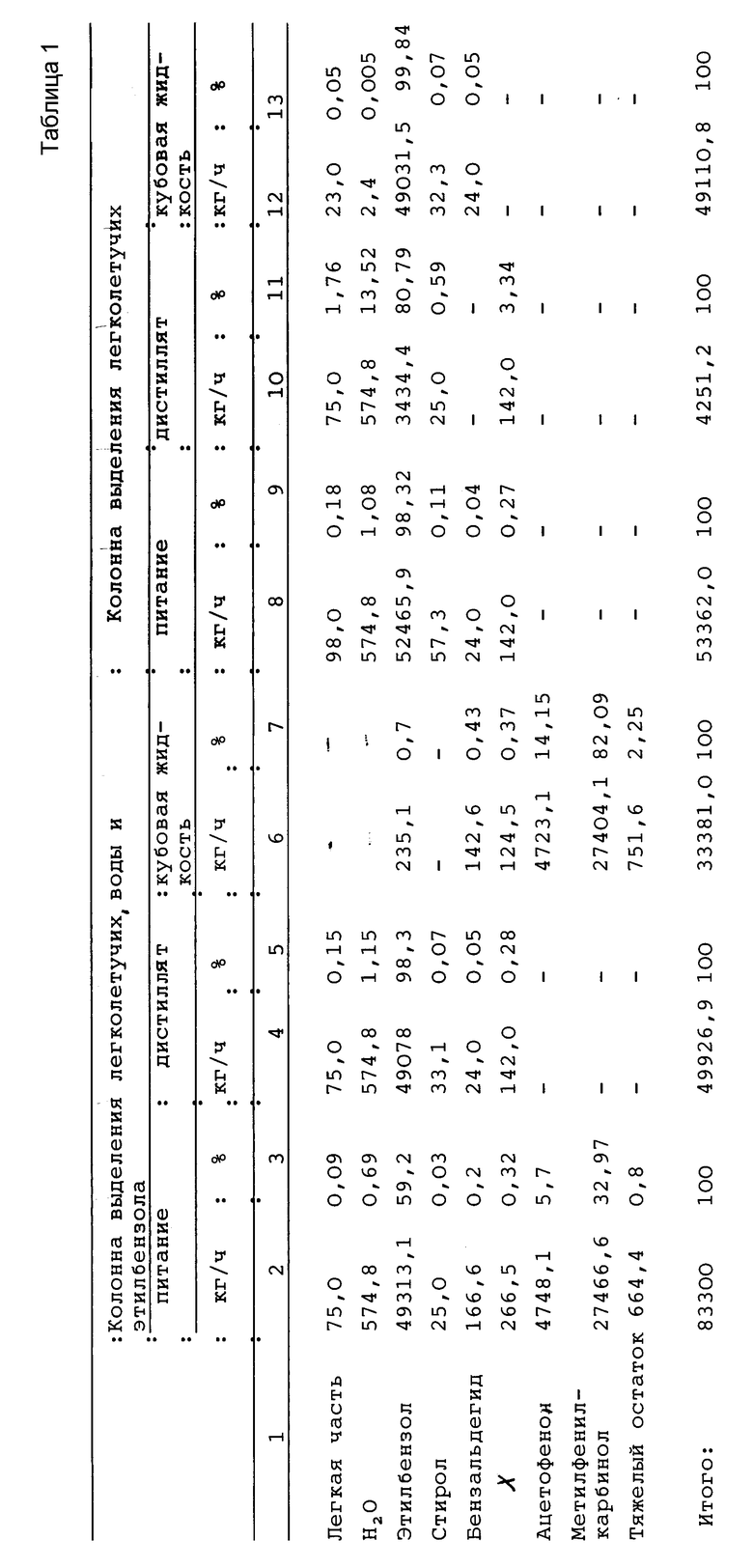

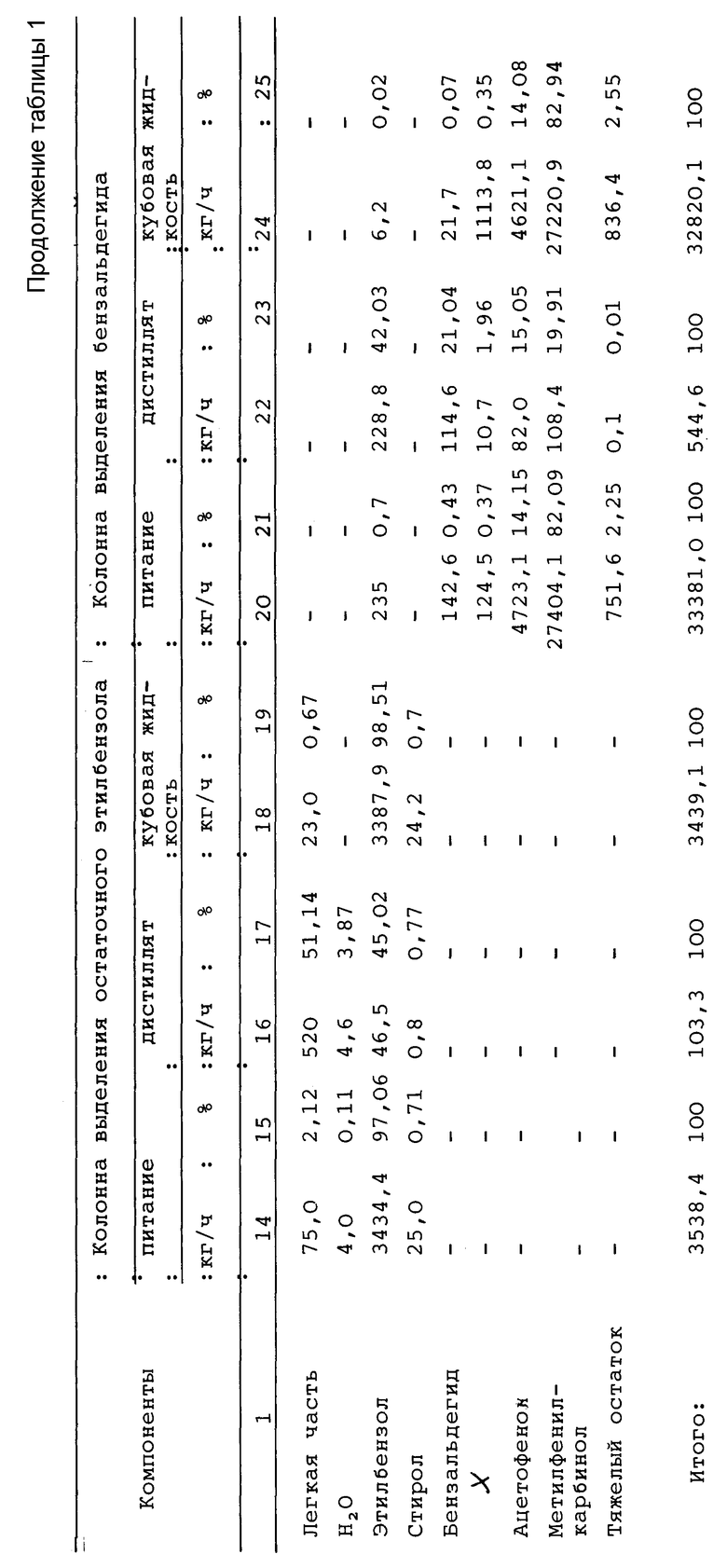

Пример 1 (по прототипу). Разделение высококипящей фракции эпоксидата проводится на 4-х ректификационных колоннах.

Фракция эпоксидата в количестве 83300 кг/ч подается на колонну выделения под вакуум легколетучих, воды и этилбензола. Отогнанная фракция конденсируется, из нее отделяется основное количество воды и направляет на 2 колонны для разделения легколетучих и этилбензола под давлением. На первой колонне отгоняются легколетучие, а в качестве кубовой жидкости отбирается этилбензол-возврат, а затем производится доочистка легколетучих от остатков этилбензола, которые отбираются как кубовая жидкость и возвращаются на первую колонну отгонки легколетучих.

Кубовая жидкость первой по ходу колонны поступает на колонну выделения бензальдегида, а затем на дегидратацию метилфенилкарбинола в стирол.

При этом выдерживается технологический режим (см. в конце описания к примеру 1).

Покомпонентный материальный баланс процесса приведен в табл. 1.

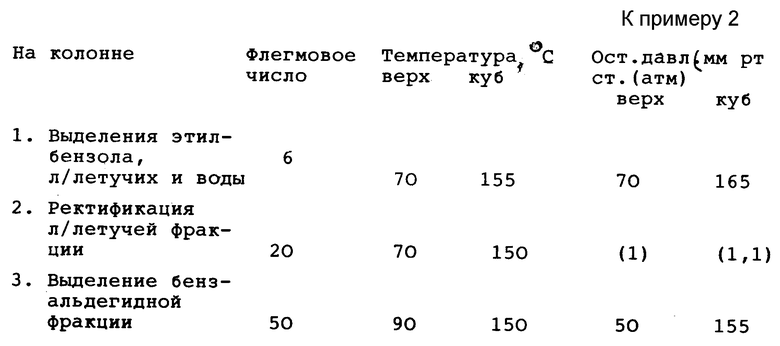

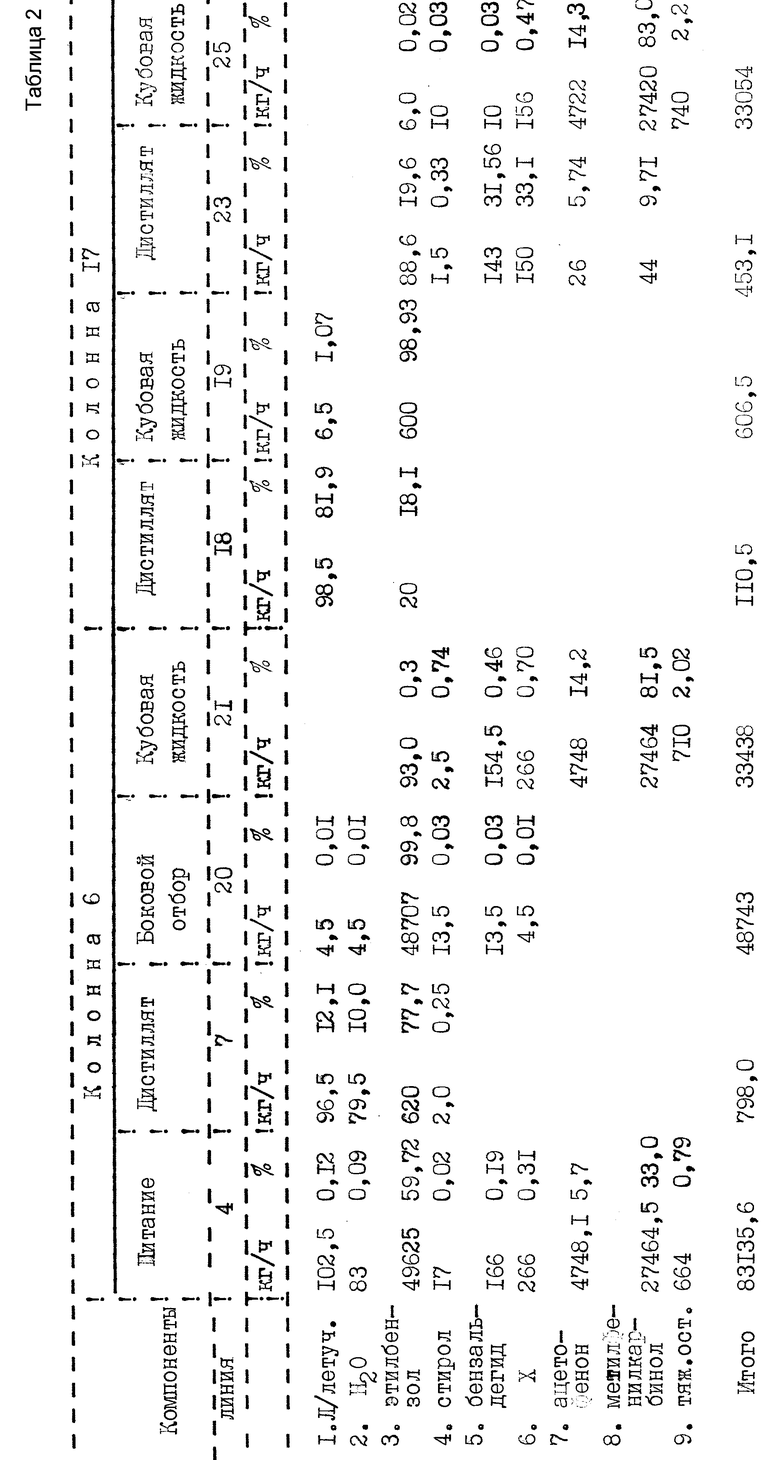

Пример 2. По предлагаемому способу разделение высококипящей фракции эпоксидата проводится на 3-х ректификационных колоннах (фиг. 1).

Фракция эпоксидата в количестве 83135 кг/ч подается на колонну 6 выделения под вакуумом легколетучих и воды, а этилбензол-возврат отбирается с глухой тарелки этой колонны по линии 20. В качестве кубовой жидкости отбирается метилфенилкарбинольная фракция, которая после отгонки из нее бензальдегидной фракции под вакуумом на колонне 23 направляется на дегидратацию метилфенилкарбинола в стирол.

Легколетучие и проскочиваший с ними этилбензол - дистиллат колонны 6 конденсируются в апп. 8, в затем в апп. 9, собираются в емкость 11, где удаляется отстоявшаяся вода, и частично направляются в верхнюю часть колонны 6 в виде флегмы, а частично в колонну 17, где отгоняются легколетучие, а кубовая жидкость - этилбензольная фракция возвращается в питание колонны 6.

При этом выдерживается технологический режим (см. в конце описания к примеру 2).

Покомпонентный материальный баланс процесса приведен в табл. 2.

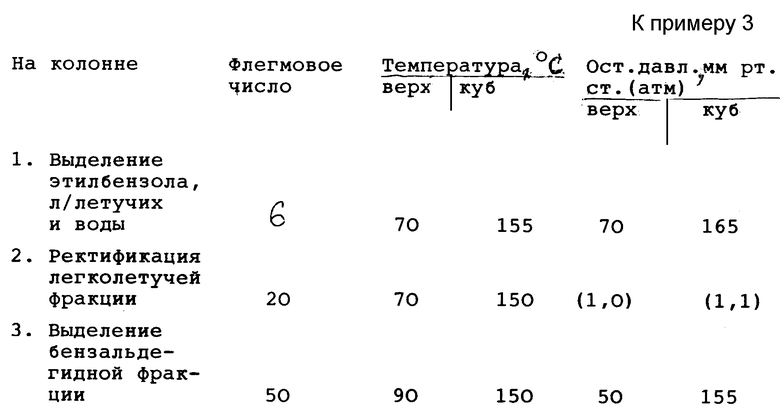

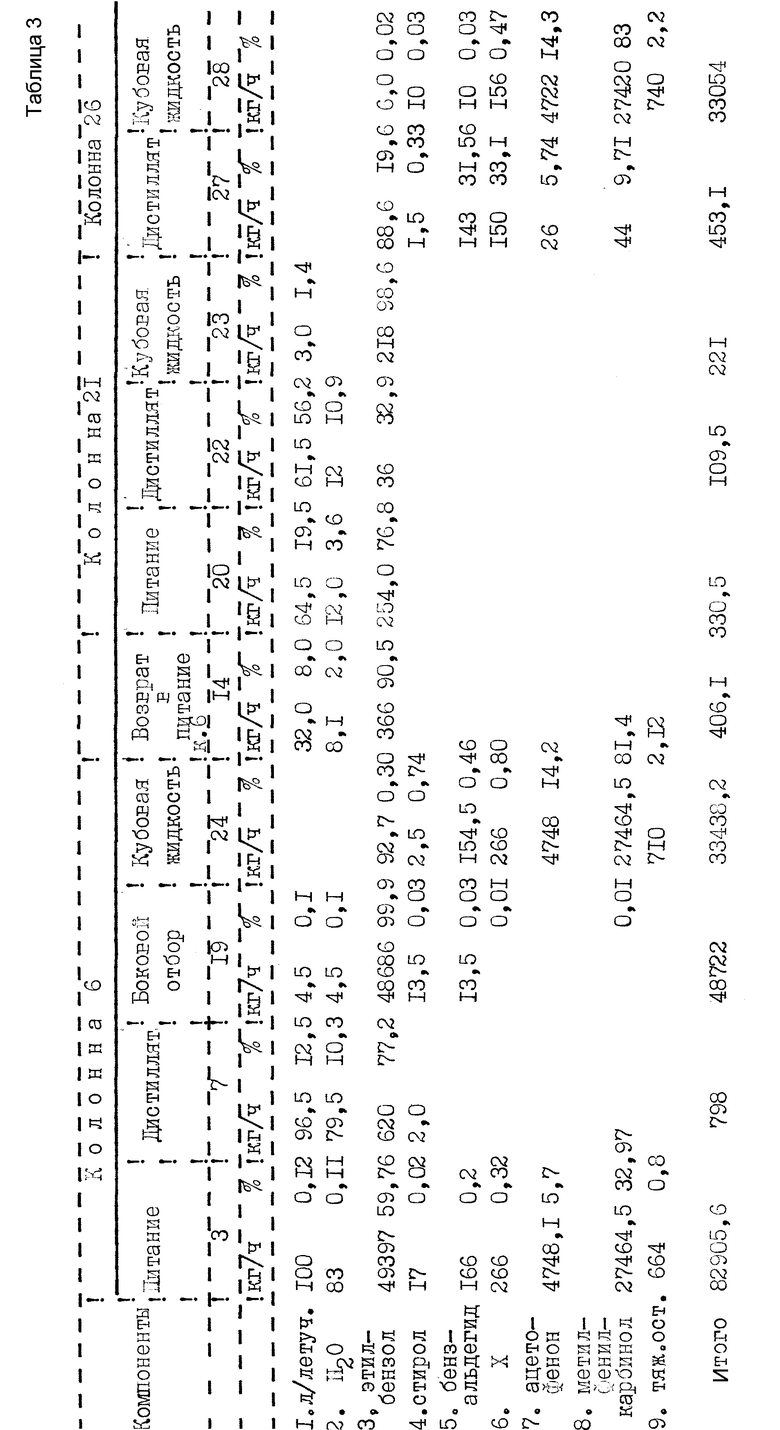

Пример 3. По предлагаемому способу разделение высококипящей фракции эпоксидата проводится на 3-х ректификационных колоннах (фиг. 2).

Фракция эпоксидата в количестве 82905 кг/ч подается на колонну 6 выделения под вакуумом легколетучих и воды, а этилбензол-возврат выводится боковым отбором по линии 19. В качестве кубовой жидкости отбирается метилфенилкарбинольная фракция, которая после отгонки из нее бензальдегидной фракции под вакуумом на колонне 26 направляется на дегидратацию метилфенилкарбинола в стирол.

Легколетучие и проскочиваший с ними этилбензол - дистиллат колонны 6 конденсируются в апп. 8, в затем в апп. 9, и раздельно собираются в емкостях 11 и 15 , где выделяется отстоявшаяся вода. Углеводородный конденсат из емкости 11, обогащенный этилбензолом, возвращается в питание колонны 5, а из емкости 15 частично подается на колонну 6 в качестве флегмы, а частично на колонну 21 для полного отделения легколетучих от остатков проскочившего с колонны 6 этилбензола.

При этом выдерживается технологический режим (см. в конце описания к примеру 3).

Покомпонентный материальный баланс процесса приведен в табл. 3.

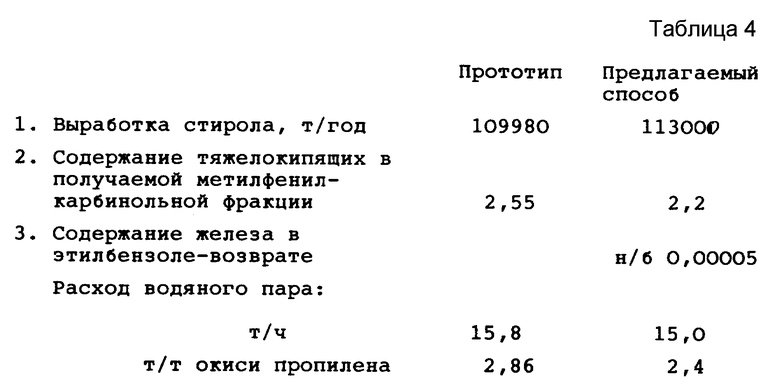

Преимущество нового процесса по сравнению с прототипом показано в табл. 4.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАЗДЕЛЕНИЯ ВЫСОКОКИПЯЩЕЙ ФРАКЦИИ ЭПОКСИДАТА ПРОЦЕССА СОВМЕСТНОГО ПОЛУЧЕНИЯ ОКСИДА ПРОПИЛЕНА И СТИРОЛА | 2005 |

|

RU2278849C1 |

| Способ разделения высококипящей фракции эпоксидата производства оксида пропилена со стиролом | 1989 |

|

SU1740374A1 |

| СПОСОБ ОЧИСТКИ ОТ ЛЕГКОКИПЯЩЕЙ ФРАКЦИИ УГЛЕВОДОРОДОВ ВОЗВРАТНОГО ЭТИЛБЕНЗОЛА ПРОИЗВОДСТВА ОКСИДА ПРОПИЛЕНА СО СТИРОЛОМ | 1998 |

|

RU2140896C1 |

| СПОСОБ ВЫДЕЛЕНИЯ СТИРОЛА ИЗ ПРОДУКТОВ ДЕГИДРАТАЦИИ МЕТИЛФЕНИЛКАРБИНОЛА | 1997 |

|

RU2118633C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВИНИЛАРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 2024 |

|

RU2839842C1 |

| СПОСОБ ВЫДЕЛЕНИЯ СТИРОЛА | 1991 |

|

RU2043325C1 |

| Композиция для покрытий | 1990 |

|

SU1799887A1 |

| СПОСОБ СТАБИЛИЗАЦИИ КАЧЕСТВА СТИРОЛА-РЕКТИФИКАТА ПО СОДЕРЖАНИЮ КИСЛОРОДСОДЕРЖАЩИХ СОЕДИНЕНИЙ | 1997 |

|

RU2130915C1 |

| Способ очистки от примесей незаполимеризовавшегося стирола в производстве полистирола | 1984 |

|

SU1320204A1 |

| СПОСОБ ВЫДЕЛЕНИЯ СТИРОЛА | 1992 |

|

RU2032653C1 |

Разделение высококипящей фракции эпоксидата проводится на трех ректификационных колоннах. На первой по ходу колонне под вакуумом боковым отбором выделяют этилбензол-возврат, а в качестве дистиллята отбирают легколетучую фракцию, которую после конденсации и отделения воды отгоняют под давлением на второй колонне от остатков этилбензола, который затем возвращают в питание первой колонны, а кубовую жидкость первой колонны подают на колонну выделения бензальдегида, а затем на дегидратацию метилфенилкарбинола в стирол. Как вариант, разделение легколетучей фракции, полученной на первой колонне, проводят сначала на двух системах конденсации с отстоем и выделением воды и возвратом углеводородного конденсата первого конденсатора в питание первой колонны, а конденсат из второго конденсатора подают на вторую колонну ректификации, где в качестве дистиллята отгоняют фракцию легколетучих, а кубовой жидкостью отбирают этилбензол-возврат. Снижаются энергозатраты и образование высококипящих побочных продуктов, упрощается технологическая схема, получают качественный этилбензол-возврат. 1 з.п. ф-лы, 2 ил., 4 табл.

| Способ разделения высококипящей фракции эпоксидата производства оксида пропилена со стиролом | 1989 |

|

SU1740374A1 |

| Кирпичников Н.А | |||

| Альбом технологических схем основных производств промышленности синтетического каучука | |||

| -Л.: Химия, 1986, с.107 - 109. | |||

Авторы

Даты

1999-06-10—Публикация

1997-08-14—Подача