( 54) СМАЗКА ДЛЯ ОБРАБОТКИ МЕТАЛЛОВ 11АВЛЕНИЕМ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения смазки для холодной обработки металлов давлением | 1979 |

|

SU857249A1 |

| Смазка для горячей прокатки металлов | 1978 |

|

SU721467A1 |

| Смазка для горячей обработки металлов | 1978 |

|

SU749885A1 |

| Способ получения смазки для обработки металлов | 1976 |

|

SU654674A1 |

| Смазка для обработки металлов давлением | 1981 |

|

SU1011680A1 |

| Смазка для холодной обработки металлов давлением | 1980 |

|

SU960231A1 |

| Способ получения смазки для обработки металлов давлением | 1985 |

|

SU1289878A1 |

| Смазка для холодной обработки металлов давлением | 1978 |

|

SU884291A1 |

| Смазка для горячей обработки металлов | 1975 |

|

SU566869A1 |

| Концентрат смазки для мокрого волочения стальной проволоки | 1991 |

|

SU1778167A1 |

Изобрегёние огносигся к технологическим смазкам для обработки металлов це лением и может быть использовано в процессах холодной и горячей прокагки штамповки,. волочения, ковки и редуцирования. Для обеспечения процесса прокатки нержавеющих труб в настоящее время перед нанесением смазки на основе мине ральных масел с наполнителями наноситс подсмазочное покрытие, усиливающее экранирующие свойства смазки. Процесс безэмульсионнсй прокатки труб определяе наиболее жесткие режимы деформации, -в результате которых металл нагревается до 15О-35О°С. Поэтому этот процесс по своим параметрам весьма близок к теплой, прокатке; зто, в свою очередь, определяет специфические требования, предъявляемые к смазкам; Известны смазки, для тепловой прокат ки труб на основе н гтрито-нитратных ролей, содержащие стабилизатор и напол- читель. В качестве твердого антифрикцио ного наполнителя применяют графит, а в качестве стабилизаторов последнего в водных растворах солей используют гидроокись кальция, моноэтаноламид синтетических жирных кислот, карбонат кальция . Однако применение графита в смазках для прокатки нержавеющих труб требует сложной технологии удаления смазки перец термической обработкой с помсидью шепоч- но-силитрового расплава. Другие наполнители в составах нитрито-ниг1рапгых смазок не обеспечивают их эффективности в процессе безэмудьсионной прокатки труб на станах ХПТ. Известны смазки на основе трипопифосфата натрия, улучшенные добавками твердых наполнителей и соловыми эвтек- тиками различного состава f 4 3 - w J Высокоплавкие соли, входящие в соотав перечисленных смазок, в процессе безэмульсионной прокатки не плавятся, застывают на поверхности труб, играя роль абразива. Твердые наполнители aojpoгие и дефицитнью, а порошки типа цвуо киси кремния еще более снижают антифрикционные свойства смазок. Наиболее близкой к прецлагаемой яв ляется смазка цля обработки металлов цавлением О } , содержащая, мас.%: Триполифосфаг натрия1,0-16 Борная кислотаО,2-2 Углекислый калий0,2-2 Процукт нейтрализации гуаронов ог цистилляции жирных кислот, выделенных из соапстоков рхасти- тельных масел или технического жира 0,2-2 Ксицентрат сланца2-10 ВодаОстальное Однако эта смазка недостаточно эффективна при безэмульсйонной нрокатке нержавеющих труб. Солевой сплав, заст вая в виде стеклообразной массы, резк снижает антифрикционные свойства сма при низких температурах деформаций, ухудшает качество поверхности труб и Tiie6yer подсмазочных покрытий. Цель изобретения - повышение анти фрикционных свойств смазки, качества обработанной поверхности и обеспечение прокатки не1зжавею1цих труб без нанесе подсмазочных покрытий.

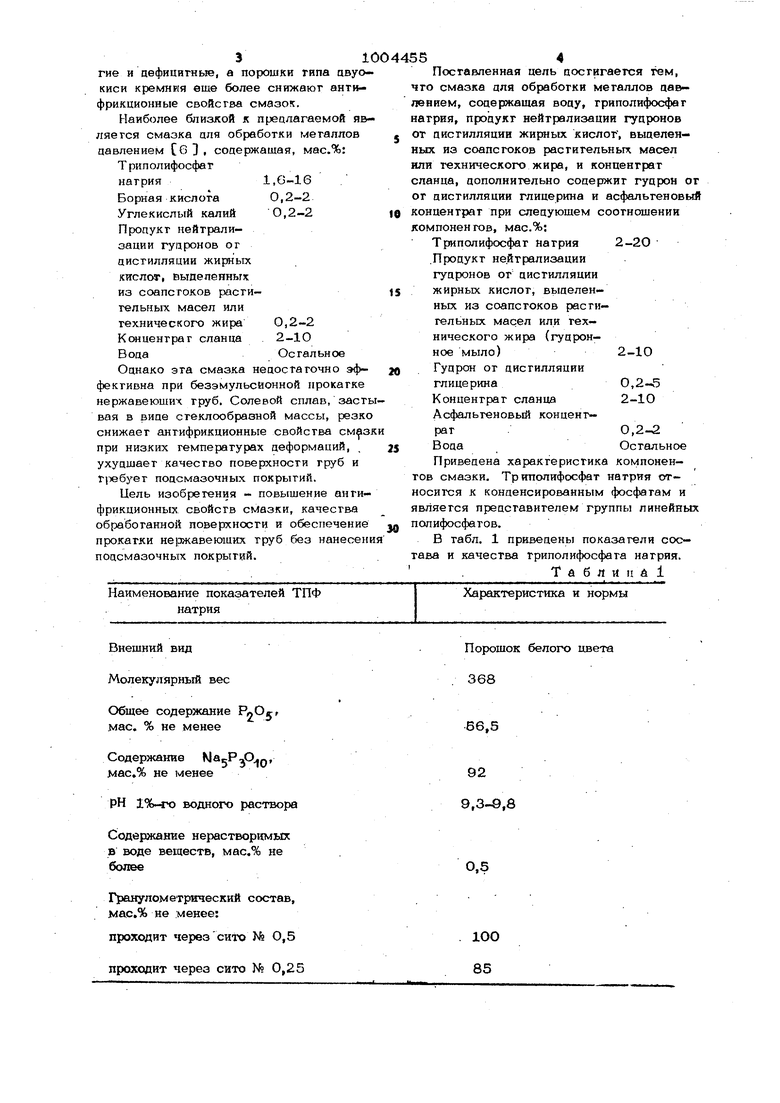

Наименование показателей ТПФ натрия

Внешний вид Молекулярный вес

Общее содержание мае. % не менее

Содержание .р, мас,% не менее

РН 1%...го водного раствора

Содержание нерастворимых в воде веществ, мас.% не более

Гранулометрический состав, мас.% не менее:

проходит черезcиTo fe 0,5 проходит через сито № 0,25

Характеристика и нормы

белого цвета Поставленная цель достигается тем, что смазка для обработки металлов давлением, содержащая воду, триполифосфат натрия, продукт нейтрализации гуаронов от дистилляции жирных КИСЛОТ, выделенных из соапстоков растительных масел или технического жира, и концентрат сланца, дополнительно содержит гудрон ог от дистилляции глицерина и асфальтеновый концентрат при следующем соотношении компонентов, мас.%: Триполифосфат натрия2-20 .Продукт нейтрализации гудронов от дистилляции жирных кислот, выделенных из соапстоков растительных масел или технического жира (гудронное мыло)2-10 Гудрон от дистилляции глицерина0,2-5 Концентрат сланца2-1О Асфальтеновый концентрат0,2-2 Вода Остальное Приведена характеристика компонентов смазки. Триполифосфат натрия относится к конденсированным фосфатам и является представителем группы линейных полифосфатов. В табл. 1 приведены показатели состава и качества триполифосфата натрия. .Таблицй1

Трипопифосфаг натрия (ТПФ) образует прочную пленку на поверхности нержавеющих груб, что обеспечивает экранирующие свойства смазкк. Гуарзонное мыло прецставляет собой продукт частичного омыления 5 гуаронов от цистилляциижирных кислот,

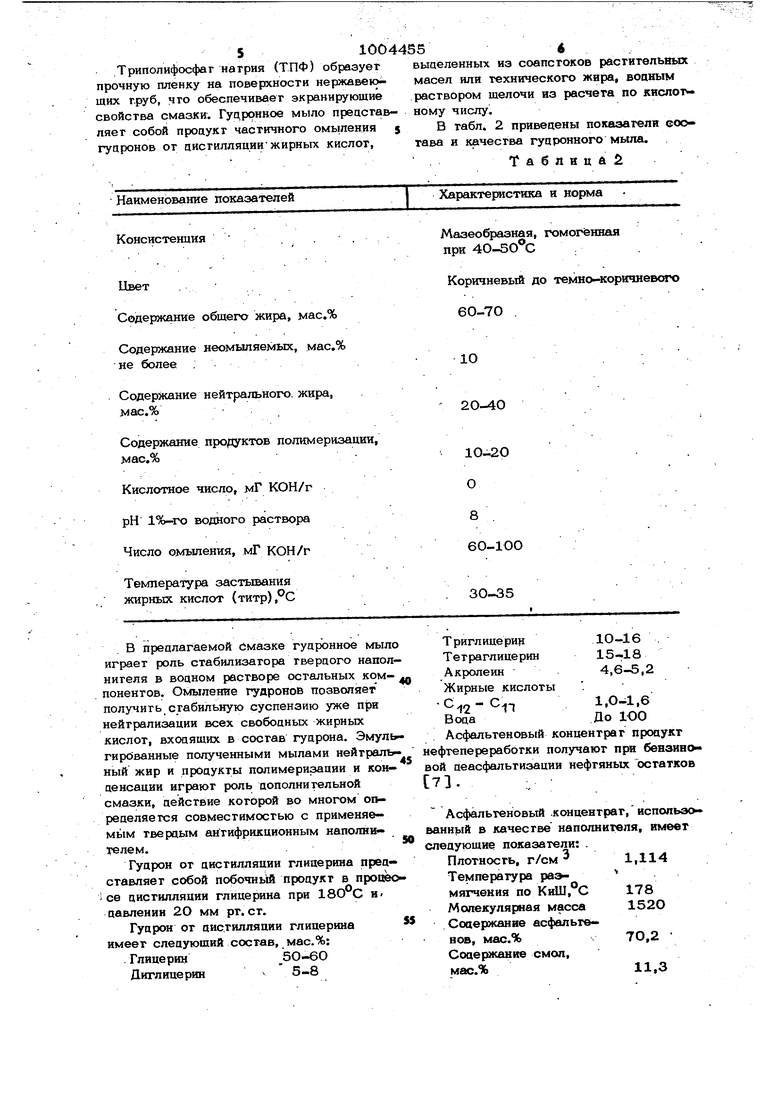

Наименование показателей

Консистенция

Цвет

Содержание общего жира, мас.%

Содержание неомыляемых, мас.% не более .

Содержание нейтрального, жира, wac.% :

Содержание продуктов полюй ериза мас.%

Кислотное число, мГ КОН/г рН водного раствора Число омыления, мГ КОН/г

Температура застьтания жирных кислот (титр),с

В предлагаемой смазке гудронное мыло играет роль стабилизатора твердого наполнителя в водном растворе остальных ком- „, понентов. Омыление гудронов позволяет получить стабильную суспензию уже при нейтрализации всех свободных жирных кислот, входящих в состав гудрона. Эмулыгирбванные полученными мылами нейтральный жир и продукты полимеризации и конденсации играют роль дополнительной смазки, действие которой во многом определяется совместимостью с применяе мым твердым антифрикционным наполнителем.

Гудрон от дистилляции глицерина пред ставляет собой побочнь1й продукт в процеосе дистилляции глицерина при 18О С и. давлении 2О мм рт. ст.

Гудрон от дистилляции глицерина

имеет следующий состав, мас.%: . Глицерин 5О-60

Диглицерин 5-8

выделенных из соапстоков растительных масел или технического жира, воаным раствором щелочи из расчета по кислотному числу,

в табл. 2 приведены показатели еоотава и качества гудронного мыла.

Табпица2

j Характеристика и норма

могенная

темно-коричневого

Триглицерин10-16 .

Тетраглицерин15-18

Акролеин 4,6-5,2

Жирные кислоты

12 П

1,О-1,6 До 1ОО Вода

Асфальтеновый концентрат продукт нефтепереработки получают при бензино вой деасфальтизации нефтяных остатков 73,

Асфальтеновый .концентрат,использованный в качестве наполнителя, имеет следующие показатели: . Плотность, г/см

1,114 Температура размягчения по КиШ,°С

178 152О Молекулярная масса Соцержание асфальте- , мас.%7О,2

Содержание смол, мас.%11,3

Элеменгный состав,

С-83,35

мас.%: Н-8,26 5-6,1

N-0,77

0-1.62

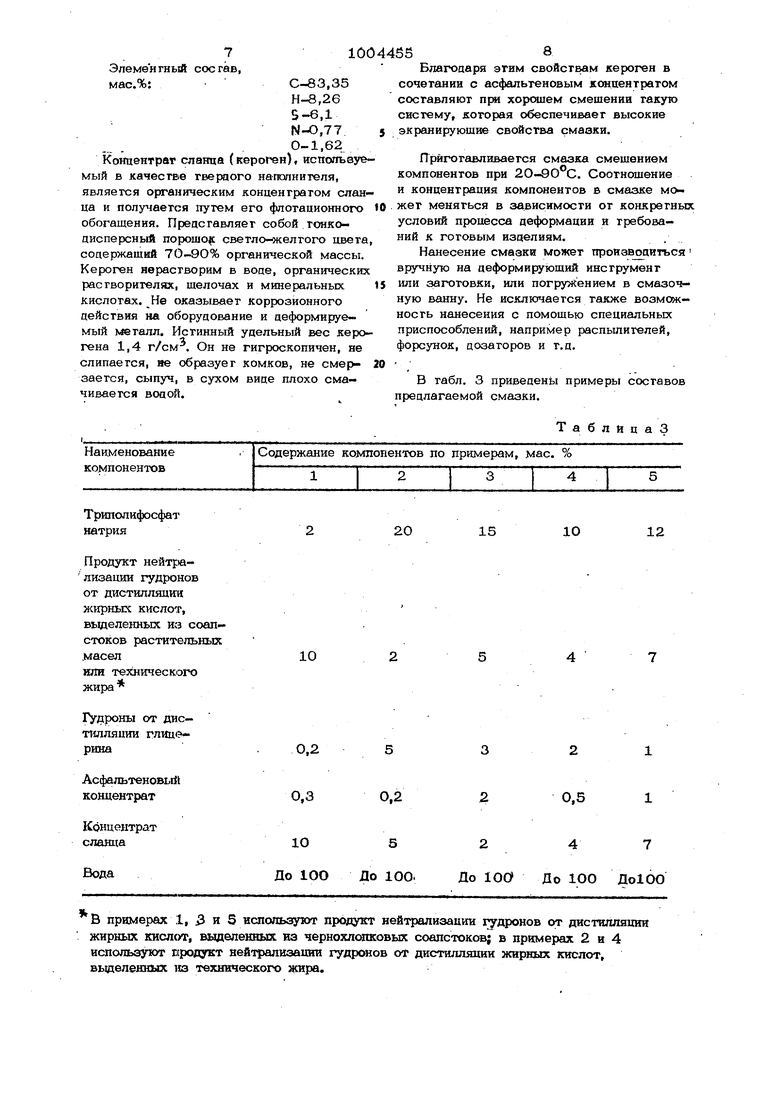

Концентрат сланца (кероген), используемый в качестве тверцого нагкотнителя, является органическим концентратом сланца и получается путем его флотационного обогащения. Прецсгавляет собой тонкодисперсный порошок светлонжелтого цвета содержащий 70-9О% органической массы. Кероген нерастворим в воде, органических растворителях, щелочах и минеральных кислотах. Не оказывает коррозионного действия на оборудование и деформируемый металл. Истинный удельный вес керогена 1,4 г/см . Он не гигроскопичен, не слипается, ае образует комков, не смерзается, сыпуч, в сухом виде плохо смачивается водой. Триполифосфат натрия Продукт нейтр ализации гудронов от дистилляции жирных кислот, вьщеленных из соапстоков растительных .масел или технического жира ГУ;1роны от дистилляции глицеринаАсфальтеновьЕй концентрат Концентрат 1О сланца До 1О

В примерах 1. и S используют продукт нейтрализации гудронов от дисгапляшга жирных кислот, выделенных из чернохлсшсовых соапстоков; в примерах 2 и 4 используют продукт нейтрализации гудронов от дистилляции жирных кислот, выделенных из технического жира.

Благодаря этим свойствам кероген в сочетгшии с асфальтеновым концентратом составляют при хорошем смешении такуто систему, которая обеспечивает высокие экранирующие свойства смазки.

Приготавливается смазка смешением компонентов при 20-90°С. Соотношение и концентрация компонентов в смааке может меняться в зависимости от конкретны условий процесса деформации и требований к готовым изделиям.

Нанесение смазки может npoH3BjDaHrbca вручную на деформирующий инструмент или заготовки, или погрутЛением в смазочнную ванну. Не исключается также возможность нанесения с помощью специальных приспособлений, например распылителей, форсунок, дозаторов и т.д.

В табл. 3 приведены примеры составов предлагаемой смазки.

ТаблицаЗ

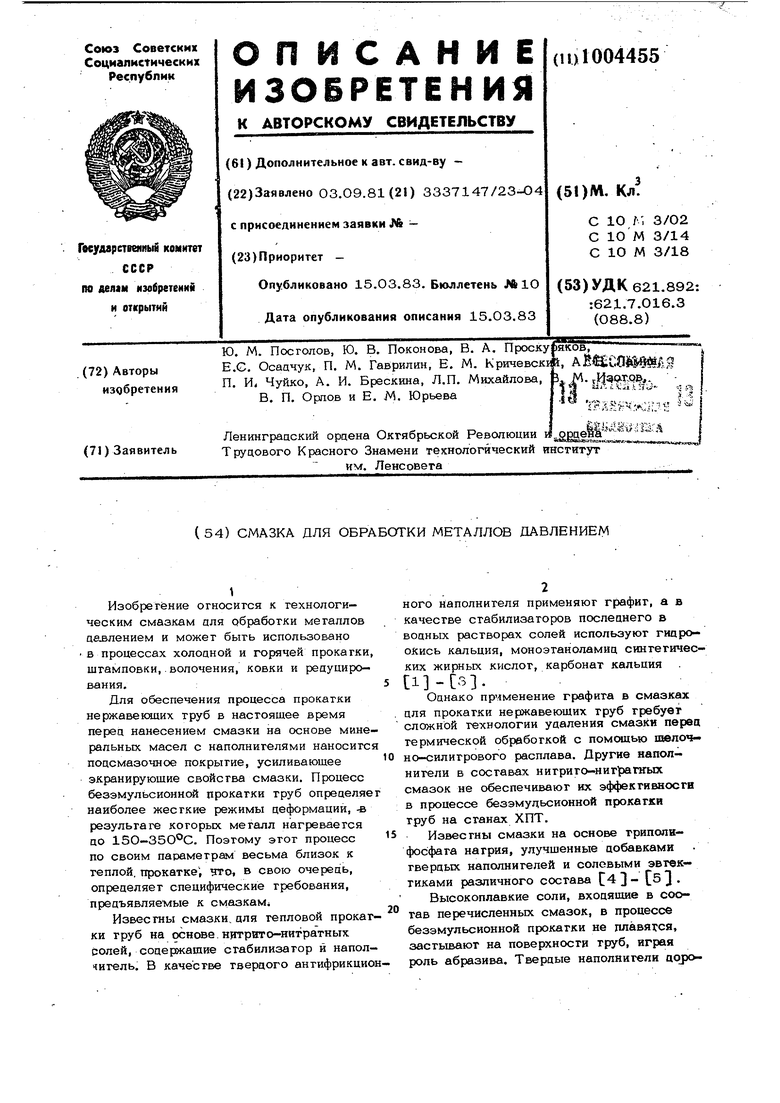

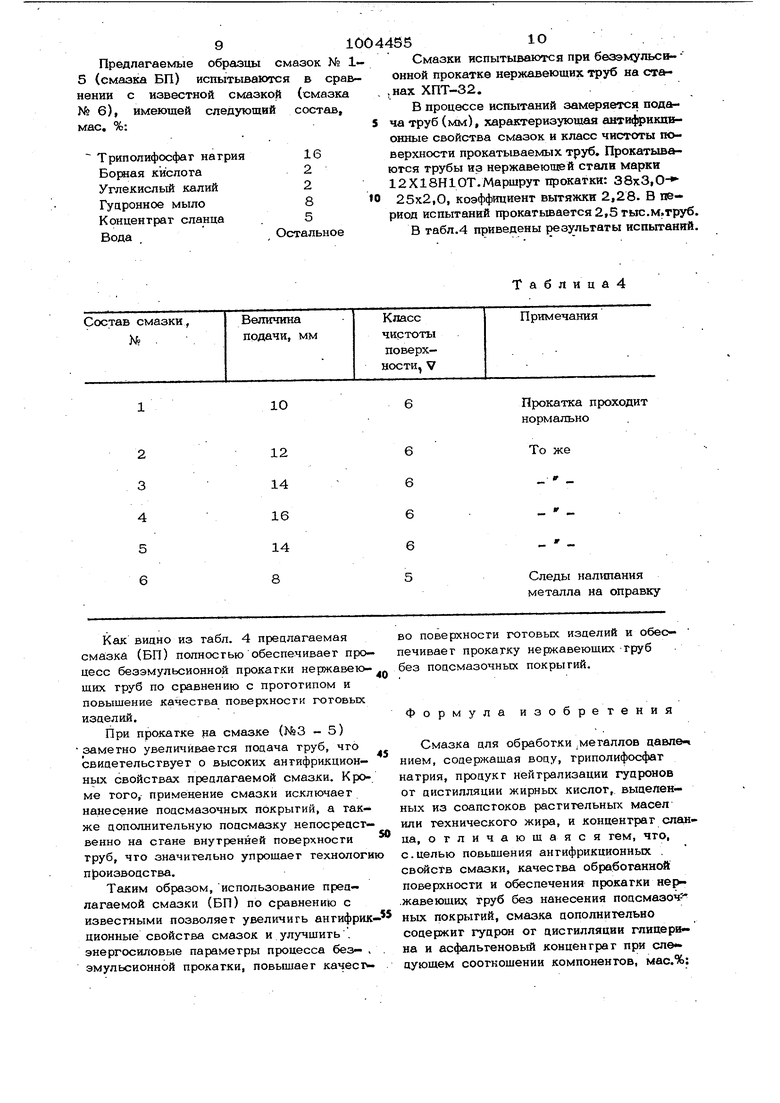

Предлагаемые образцы смазок № 15 (емаака БП) испытываются в сравнении с известной смазкой (смазка № 6), имеющей следующий состав, мае, %:

Триполифосфаг нагрия16

Борная кислота2

Углекислый калий2

Гудронное мыло8

Концентрат сланца.5

Вода, Остальное

10 Как вицио из табл. 4 прецлагаемая смйзкй (БП) полностью обеспечивает процесс безэмульсионной прокатки нержавеющих труб по сравнению с прототипом и повышение качества поверхности готовых изделий. При прокатке на смазке (№3 - 5) заметно увеличивается поцача труб, что свидетельствует о высоких антифрикционнь1х свойствах предлагаемой смазки. Кроме того, применение смазки исключает нанесение подсмазочных покрытий, а также дополнительную поасмазку непосредственно на стане внутренней поверхности труб, что значительно упрощает технологи производства. Таким образом, использование предлагаемой смазки (БП) по сравненикэ с известными позволяет увеличить антифрнк- ционные свойства смазок и улучшить . энергосиловые параметры процесса без- , эмульсионной прокатки, повьоиает качесг Смазки испытываются при безэмульси- онной прокатке нержавеющих труб на ст&,нах ХПТ-32.

В процессе испытаний замеряется пода- ча труб (мм), характеризующая антин икпвонные свойства смазок и класс чистоты поверхности прокатываемых труб. Прокатываются трубы из нержавеющей сталв марки 12Х18Н10Т.Маршрут прокатки: 38x3,0- 25x2,0, коэффициент вытяжки 2,28. В период испытаний прокатывается 2,5 тьгс.м.груб.

В табл.4 приведены результаты испытаний.

Табпица4

Прокатка проходит нормально во поверхности готовых изделий и обеспечивает прокатку нержавеющих -труб без подсмазочных покрытий. Формула изобретения Смазка для обработки .металлов цавле нием, содержащая воду, триполифосфат натрия, продукт нейтрализации гуаронов от дистилляции жирньос кислот, выделенных из соапстоков растительных масел или технического жира, и концентрат сланца, отличающаяся тем, что, с.целью повьшения антифрикционных . свойств смазки, качества обработанной поверхности и обеспечения прокатки .жавеющих труб без нанесения подсмазоч- ных покрытий, смазка дополнительно содержит гудрон от дистилляции глицерина и асфальтеновый концентрат при сле дующем соотношении компонентов, мас.%: Триполифоа1)аг натрия2-20 Процукг нейгрализацви гуаронов or писгилляаии жирных кислот, выцелен- ньос из соапсгоков растительных масел или технического жира2-1О Гуярси от цистилляции глицерина 0,2-5 Концентрат сланца 2-10 Асфальтеновый концентраг 0,2-2 Вода Остальное Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство ССХЗР N9 208159, кл. С 1О М 3/О2, 1968, № № № (п мо ос Х 2,Авторское свидетельство СССР 208160, кл. С ЮМ 3/О2, 1968. 3.Авторское свидетельство СССР 222579, кл. С Ю М 3/02, 1968. 4.Авторское свидетельство СССР 499291, КЛ.С 10 М 7/02, 1976. 5.Авторское свидетельство СССР 505674, КЛ.С 10 М 3/02, 1976. 6.Авторское свидетельство СССР 749885, кл. С Ю М 7/02 1980 ототип). 7.Эйгенсон А. С, и др. Производство торных и котельных теплив из тяжелых атков высокосернистых нефтей. М., имия, 1972. с. 10.

Авторы

Даты

1983-03-15—Публикация

1981-09-03—Подача