1

Изобретение относится к области изготои ления изделий из жестких и сухих бето1 ных с.мессй.

Известны установки, включаюн1,11е форму, nyHivCp-укладчнк, вакуулЕКОлнак, шталш н распалубнипс. Однако для работы таких установок необходидю наличие парка форм, что усложняет автоматизацию нронзводствеиного нроцесса.

Целью изобретения является иовышенно качества н скорости твердеиня изделий, исключение нарка форы н создание условий нолрюй автоматизации нроцессов укладки, уплотнения и расиалубки.

Достигается это тем, что бункер-укладчик, форма с насадкой, штамп, вакуумколиак и расналубниж смонтированы в едином агрегате с герметнчным кориусом, нижняя часть которого образует борта формы, верхняя часть - бункер-укладчик, а средняя часть вынолиена с иерепускными каналами, закрываел1ымн нереиускным затвором, причем установка снабжена вверху герметически закрываемым люком, внизу - герметизирующёй прокладкой, по бокам - направляющими для вертикального перемещения и внутри - перфорированной двойной стенкой. Перепускной затвор выполнен в виде двух иларННрио соединенных диафрагм для изменения угла наклона и положения его относительно

2

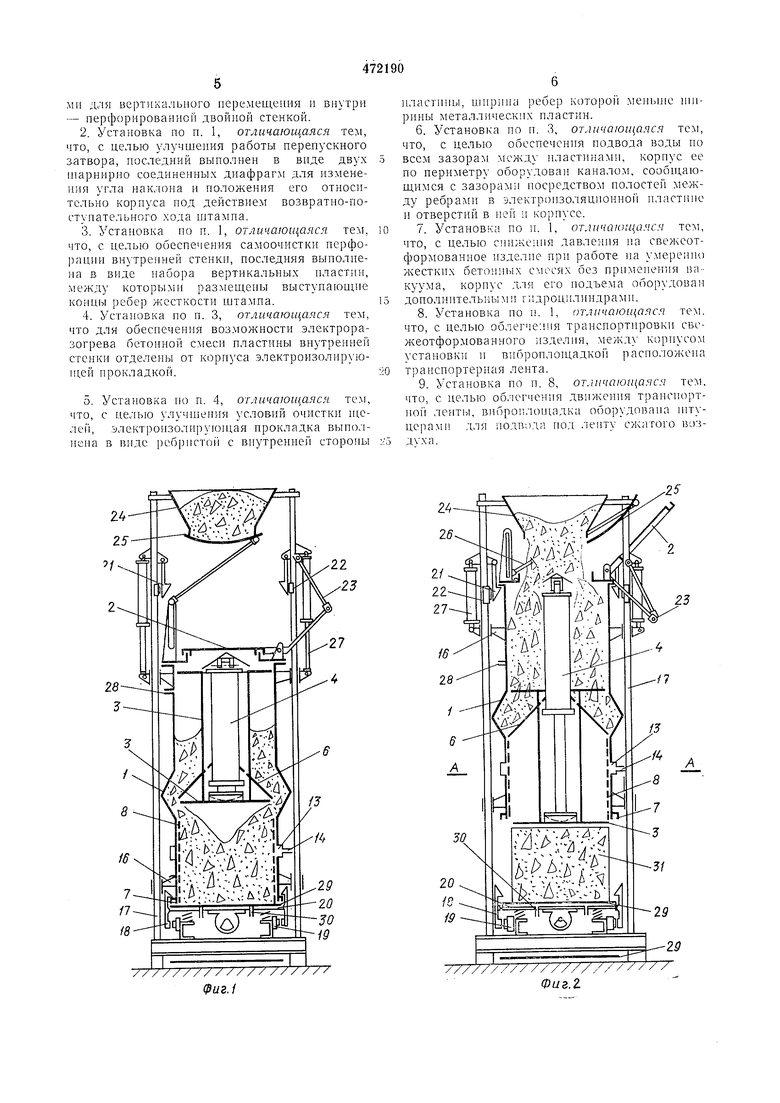

корнуса иод действие,1 возвратно-иоступательного хода штампа. Перфорированная двойная стенка выполнена в виде набора вертикальных пластин, между которыдгн размещены шмстунающие копны ребер жесткости штампа.

Д.тя обеспечения возможности электроразогрева бетонной смеси пластины внутренней стенкп отделены от корпуса электроизолирую цей прокладкой, выиолнег.пой ребристой с внутренней стороны, ши-piriia ребер которой меныне ишрины метал,чнчослих пластин.

С целью обеспечения подвода воды по всем зазорам между пластинами корпус установки ио периметру оборудован каналом, сообщающимся с зазорами посредством полостей между ребрами в электроизоляционной пластине и отверстий в ней и в корпусе. Кроме того, кориус для подъема оборудован дополнительными гидроцилиндрами н между корпусом установки п виброплощадкой расположена транспортерная лента, для облегчения движенпя которой виброплощадка оборудована штуцерами подвода под ленту сжатого воздуха.

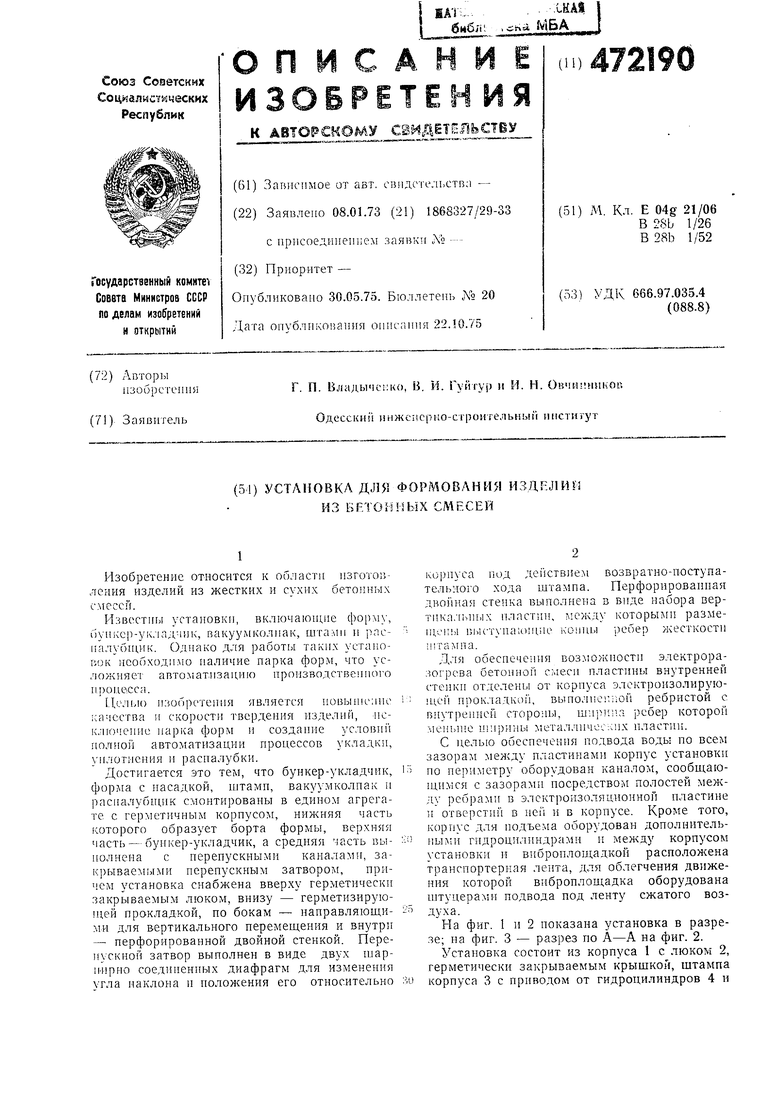

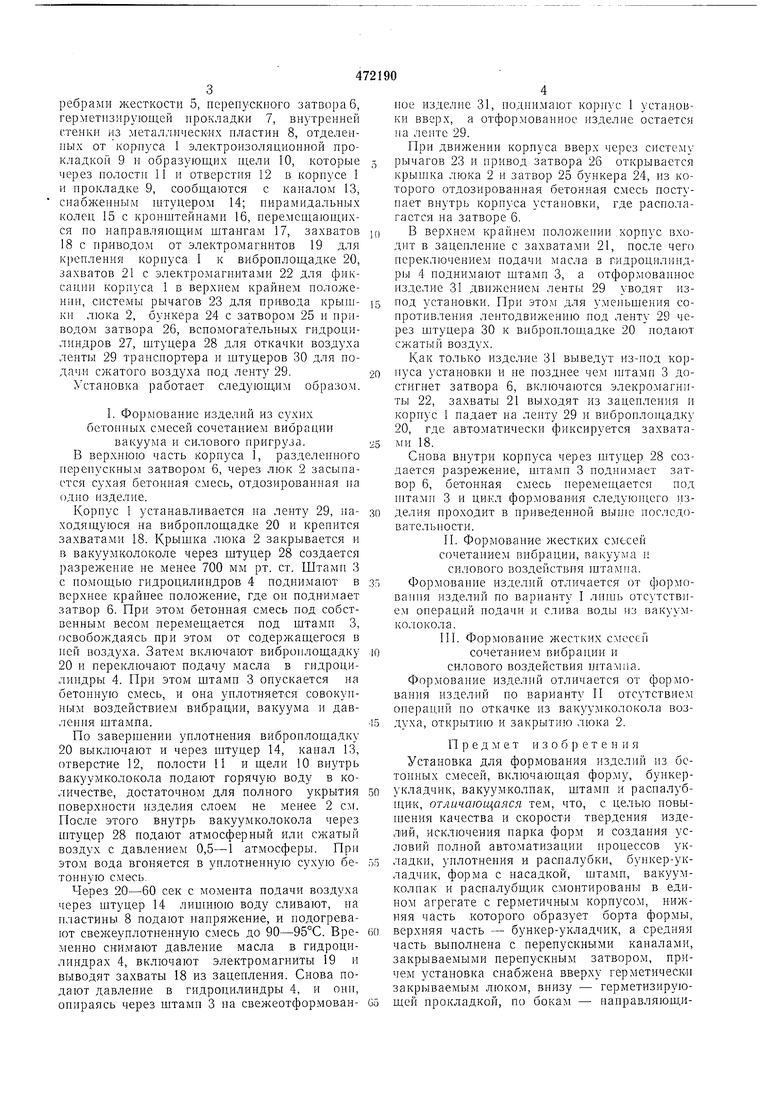

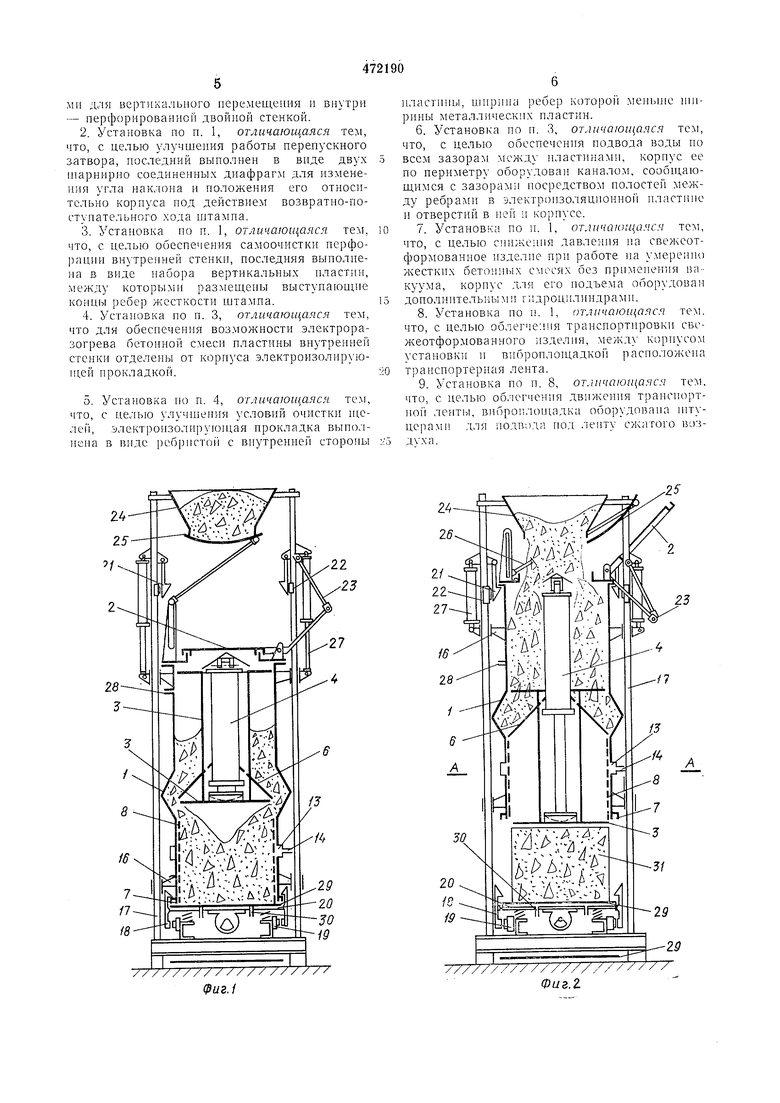

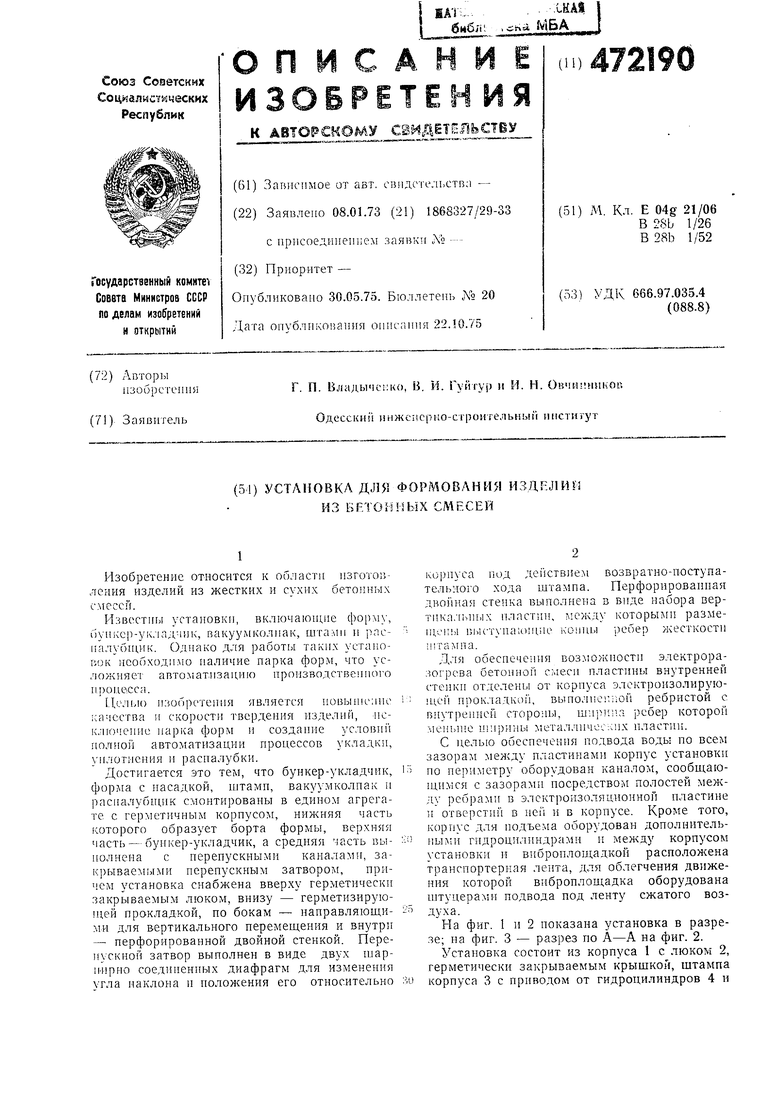

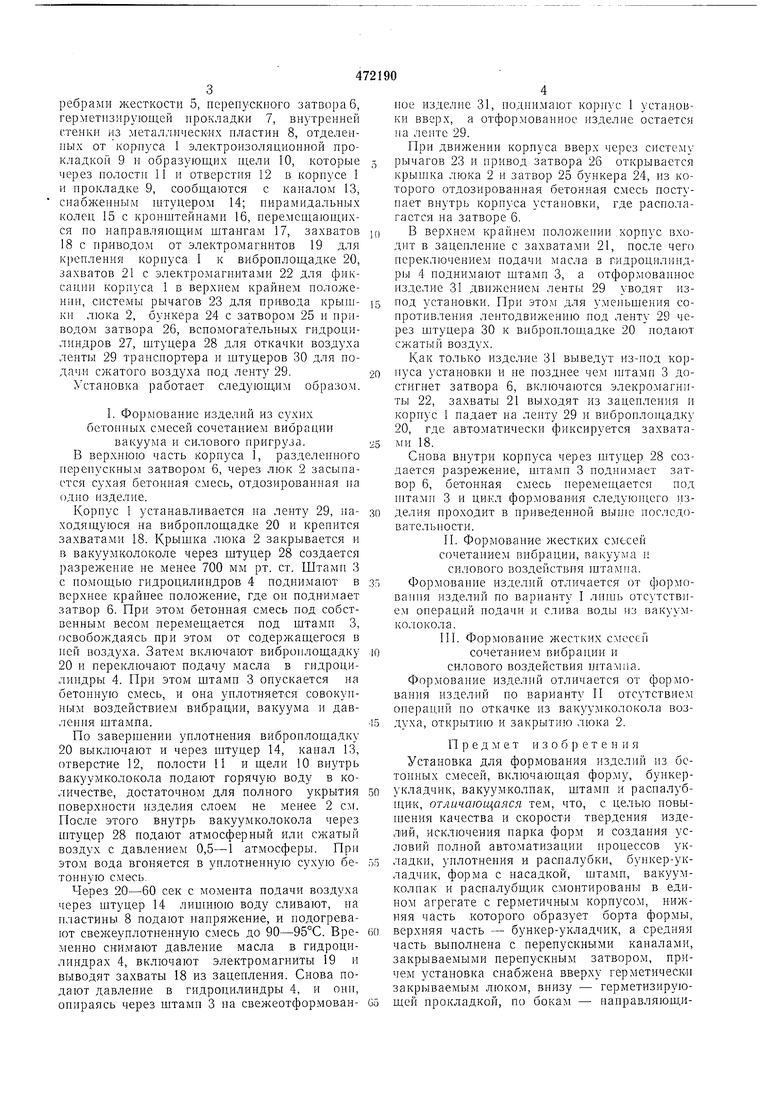

На фиг, 1 и 2 показана установка в разрезе; па фиг. 3 - разрез по А-А на фиг. 2.

Установка состоит из корпуса 1 с люком 2, герметически закрываемым крышкой, штампа корпуса 3 с приводом от гидроцилиндров 4 и

ребрами л есткости 5, перепускного затвора 6, герметизирующей ирокладки 7, внутренней стенки из металлических пластин 8, отделенных от корпуса I электроизоляционной прокладкой 9 н образующих щели 10, которые через полости 1 п отверстия 12 в корнусе 1 и прокладке 9, сообщаются с каналом 13, снабженным пгтупером 14; нирамидальных колеп 15 с кронштейнами 16, неремещаюп ихся но направляющим штангам 17, захватов 18 с пр.иводом от электромагнитов 19 для крепления корпуса 1 к виброплощадке 20, захватов 21 с электромагннтами 22 для фиксацнн корпуса 1 в верхнем крайнем положенни, системы рычагов 23 для привода крышки люка 2, бункера 24 с затвором 25 н приводом затвора 26, вспомогательных гидроцилиндров 27, штуцера 28 для откачки воздуха ленты 29 транслортера и штуцеров 30 для подачи сжатого воздуха под ленту 29. Установка работает следующим образом.

I. Формование изделий из сухих бетонных смесей сочетанием вибрации

вакуума и силового пригруза.

В верхнюю часть корнуса 1, разделенного перепускным затвором 6, через люк 2 засыпается сухая бетонная смесь, отдозированная па одно нзделие.

Корпус 1 устанавливается на ленту 29, паходящуюся на вибронлощадке 20 и кренится захватами 18. Крышка люка 2 закрывается н в вакуум ко л о коле через штуцер 28 создается разрежение не менее 700 мм рт. ет. Штамп 3 с помопдью гидроцилиндров 4 поднимают в верхнее крайнее положение, где он подпимает затвор 6. При этом бетонная смесь под собственным весом перемещается под штамп 3, освобождаясь при этом от содержащегося в ней воздуха. Затем включают виброилощадку 20 и переключают подачу масла в гидроцилиндры 4. При этом штамп 3 опускается на бетонную смесь, и она уплотняется совокунным воздействием вибрации, вакуума и давления штампа.

По завершении уплотнения вибронлощадку 20 выключают и через штуцер 14, канал 13, отверстие 12, полости 11 и щели 10 внутрь вакуумколокола подают горячую воду в количестве, достаточном для полного укрытия поверхности издел.ия слоем не менее 2 см. После этого внутрь ва.куумколокола через штуцер 28 подают атмосферный или сжатый воздух с давлением 0,5-1 атмосферы. При этом вода вгоняется в унлотненную сухую бетонную смесь.

Через 20-60 сек с момента подачи воздуха через штуцер 14 лишнюю воду сливают, на пластины 8 подают напряжение, и подогревают свежеуплотненную смесь до 90-95°С. Временно снимают давление масла в гидроцилпндрах 4, включают электромагниты 19 и выводят захваты 18 из зацепления. Снова подают давление в гидроцилиндры 4, и они, онираясь через штамп 3 на свежеотформованное изделие 31, поднимают корпус 1 установки вверх, а отформованное изделие остается на ленте 29.

При движении корпуса вверх через систему рычагов 23 и привод затвора 26 открывается крышка люка 2 и затвор 25 бункера 24, из которого отдозирова нная бетонная смесь поступает внутрь корпуса установки, где располагается на затворе 6.

В верхнем крайнем ноложении корпус входнт в зацепление с захватами 21, после чего переключением подачи масла в гидроцилипдры 4 поднимают штамп 3, а отформованное изделие 31 движением ленты 29 уводят пзпод установки. При этом для уменьшения сопротнвления лентодвижению иод ленту 29 через штуцера 30 к вибронлоп.1адке 20 подают сжатый воздух.

Как только издел.ие 31 выведут из-иод корпуса установки и не позднее чем 1нтамн 3 достигнет затвора 6, включаются элекромагннты 22, захваты 21 выходят из заценления и кориус 1 иадает на ленту 29 и вибронлощадку 20, где автоматически фиксируется захваталги 18.

Снова внутри корпуса через штуцер 28 создается разрежение, штамп 3 поднимает затвор 6, бетонная смесь перемещается под Н1тамн 3 и цикл формования следую1цего изделия нроходит в ириведенной вын1е последовательности.

П. Формование жестких смесей

сочетаиием вибрации, вакуума п

силового воздействия штампа.

Формование изделий отличается от формования изделий по варианту I лишь отсутствием операций подачи и слива воды из вакуумколокола.

III. Формование жестких смесей

сочетанием вибрации и силового воздействия штампа.

Формование изделий отличается от формования изделий но варианту II отсутствием онераций ио откачке из вакуумколокола воздуха, откр1лтию и закрытию люка 2.

Пред м е т и з о б р е т е н и я Установка для формования изделий из бетонных смесей, включаюнгая форму, бункерукладчик, вакуумколпак, штамн и распалубщик, отличающаяся тем, что, с целью повышения качества и скорости твердения изделий, исключения парка форм и создания условий полной автоматизации нроцессов укладки, унлотнения и расиалубки, бункер-укладчик, форма с насадкой, штамп, вакуумколпак и распалубщик смонтированы в едином агрегате с герметичным корпусом, нижняя часть .которого образует борта формы, верхняя часть - бункер-укладчик, а средняя часть вьшолнена с перецускными каналами, закрываемыми перепускным затвором, причем установка снабжена вверху герметическп закрываемым люком, впизу - герметизируюш.ей прокладкой, по бокам - направляющими для вертикального перемещения и внутри - перфорированной двойной стенкой.

2.Установка по н. 1, отличающаяся тем, что, с целью улучшения работы перепускного затвора, носледний вынолнен в виде двух ишрнирно соединенных диафрагм для измен ения угла наклона и ноложения его относнтелЕзно корну.са иод действием возвратно-постунательного хода штамна.

3.Установка по п. 1, отличающаяся тем, что, с целью обеспечения самоочистки перфорации внутренней стенки, последняя выполнена в виде набора вертикальных иластин, между которыми размещены выступающне концы ребер жесткости штампа.

4.Установка по п. 3, отличающаяся тем, что для обеспечения возможности электроразогрева бетонной смеси пластины внутренней стенкн отделены от корпуса электроизолируюП1:ей ирокладкой.

5.Установка но п. 4, отличающаяся тем, что, с це.тью улучшения условий очистки щелей, электронзолирующая нрокладка выполнена в внде ребристой с внутренней стороны

нластнны, ширина ребер которой меиьп1е ишрины металлических пластин.

6. Установка по п. 3, отличающаяся тем, что, с целью обеспечеппя подвода воды по

всем зазорам между нластинамн. корпус ее по периметру оборудован каналом, сообн1,ающимся с зазорами посредством полостей между ребрамп в электронзоляцпонной пластине н отверстий в пей и корпусе.

7. Установка по п. 1, отличаю .цаяс.ч тем, что, с целью сни;кенпя давления на свежеотформованное изделие прп работе на умеренно жестких бетон1П51Х смесях без применения ва-куума, корпус для его подъема оборудован

донолиптельными гидроцилнндрами.

8.Уетановка по н. 1, отличающаяся тем. что, с целью облегчения трапслортнровкп свсжеотформованного изделия, между корпусом установки п вибропло цадкой расположепа

транспортерная лента.

9.Установка по п. 8, отл11чаю11{аяся тем, что, е целью облегчення двнженпя траиспортпой ленты, виброплон1адка оборудована П1туцерами для подпода иод лепту сжатого воздуха.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для формования изделий из бетонных смесей | 1977 |

|

SU672029A1 |

| Установка для изготовления изделий для строительных смесей | 1982 |

|

SU1090555A1 |

| Установка для формования изделийиз бЕТОННыХ СМЕСЕй | 1979 |

|

SU823129A2 |

| Установка для формирования изделий из бетонных смесей | 1981 |

|

SU979119A1 |

| Установка для формования изделий из бетонных смесей | 1979 |

|

SU876430A1 |

| Установка для формования изделий из бетонных смесей | 1982 |

|

SU1073098A2 |

| ё»СЕСОЮЗЫдс^ Г-- fS'"''>&' ч '"••,:.. | 1973 |

|

SU365255A1 |

| Вертикально замкнутая кассетно-конвейерная линия | 1987 |

|

SU1497012A1 |

| Установка для изготовления изделий из бетонной смеси | 1978 |

|

SU776919A2 |

| Устройство для разогрева бетонной смеси | 1980 |

|

SU887547A1 |

т

.....

,J -- :-A;:M.:,I

й 1А;;;; -: :й1А;

ъг

/////////////////// Фиг.1

feiAii i b

-23

t

/ / /

Фиг.2.

А-А

Фиг.З

Авторы

Даты

1975-05-30—Публикация

1973-01-08—Подача